Спосіб рафінування розплаву брухту міді

Номер патенту: 11532

Опубліковано: 15.12.2005

Автори: Клюєв Сергій Петрович, Шпаковскій Вадім, Клюєв Андрій Петрович

Формула / Реферат

Спосіб рафінування розплаву брухту міді, при якому здійснюють завантаження брухту міді до печі, плавлення шихти з одночасним окислюванням розплаву киснем повітря протягом усього процесу плавлення та рафінування, додавання флюсів-розріджувачів для розріджування утвореного шлаку після розплавлення шихти, знімання шлаку, лабораторний контроль за вмістом мікролегуючих домішок у розплаві, за необхідності - доочистку розплаву шляхом послідовного додавання рафінуючих флюсів залежно від домішки, що підлягає видаленню із відповідним послідовним зніманням утворених шлаків, відновлення міді з окислів, які залишилися у розплаві, наприклад, шляхом продування розплаву природним газом, який відрізняється тим, що разом із шихтою при завантаженні печі та після розплавлення половини завантаженої шихти, шляхом вдування під дзеркало розплаву, вводять легкоплавкий флюс, що містить оксид міді у кількості 25-52 % ваг., хімічно пов'язаний з фосфоровмісними сполуками, при цьому вказаний флюс вносять у кількості 0,7-2,8 % від ваги завантаження печі, з них 90-80 % вносять на стадії завантаження брухту і 10-20 % - під дзеркало розплаву після розплавлення половини завантаженої шихти.

Текст

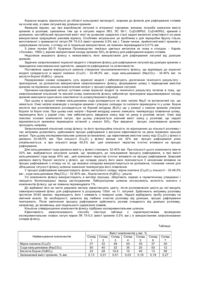

Спосіб рафінування розплаву брухту міді, при якому здійснюють завантаження брухту міді до печі, плавлення шихти з одночасним окислюванням розплаву киснем повітря протягом усього процесу плавлення та рафінування, додавання флюсів-розріджувачів для розріджування утвореного шлаку після розплавлення шихти, знімання шлаку, лабораторний контроль за вмістом мікролегуючих домішок у розплаві, за необхідності - доочистку розплаву шляхом послідовного додавання рафінуючих флюсів залежно від домішки, що підлягає видаленню із відповідним послідовним зніманням утворених шлаків, відновлення міді з окислів, які залишилися у розплаві, наприклад, шляхом продування розплаву природним газом, який відрізняється тим, що разом із шихтою при завантаженні печі та після розплавлення половини завантаженої шихти, шляхом вдування під дзеркало розплаву, вводять легкоплавкий флюс, що містить оксид міді у кількості 25-52 % ваг., хімічно пов'язаний з фосфоровмісними сполуками, при цьому вказаний флюс вносять у кількості 0,7-2,8 % від ваги завантаження печі, з них 90-80 % вносять на стадії завантаження брухту і 10-20 % - під дзеркало розплаву після розплавлення половини завантаженої шихти. Корисна модель належить до області кольорової металургії зокрема до способу рафінування розплаву брухту міді в тому числі для одержання багатоскладного мідного м і кроле гова ного сплаву з високими показниками електричної провідності, температури рекристалізації та деформаційної міцності, що є зокрема придатним для подальшої обробки тиском в т. ч у виробництві електричних дротів з високими механічними властивостями та/або високими температурами відпалювання, для використання на потреби електротехніки, а також при виготовленні компонентів в електронній і мікроелектронній промисловості. Фахівцям відомо, що основою сучасної стратегії проектування численних приладів з електричними схемами, є застосування твердої' металевої основи з високою електропровідністю (зазвичай виготовленої із міді або мідних сплавів). Потреба у твердій металевій основі з високою температурою усунення напруги, що утворилась при холодній деформації, і тому зберегла свої механічні властивості при нагріванні струмом, що проходить по ньому, прискорила використання сплавів з більш низькою провідністю, ніж провідність МІДІ високої чистоти (зазвичай між 35 й 70% IACS для деформаційної міцності від 700 до БООМРа, тоді як електролітна мідь високої чистоти має деформаційну міцність 380МРа та провідність 101% І ACS). Варто відзначити, що електрична провідність традиційно застосовуваних сплавів неминуче зменшується за умов збільшення деформаційної міцності. При цьому сплави для металевої основи відбирають з ряду складних сплавів - подвійних або потрійних з електричною провідністю, що зменшується Із поліпшенням їх механічних властивостей. За результатами досліджень [патент США № 6103J88] було встановлено, що деякі метали - РЬ, Ag, Sn, Bi, Cd, Zn, Fe, Ni, один Інтерметалевий елемент Sb та один неметал S підходять для мікролегування МІДІ. Невеликі кількості цих елементів, доданих до міді, значно підвищують деформаційну міцність після 80% холодної обробки. Вони також підвищують температуру, при якій деформаційна міцність починає зменшуватися після 80% холодної обробки (температура розм'якшення), без серйозного збитку для електричної провідності. При цьому наявність кисню також є бажаною мікролегуючою добавкою, з огляду на те, що він впливає на деформаційну міцність. Цей елемент завжди є присутнім при одержанні мідного мікролегованого сплаву шляхом традиційного безперервного або напівбезперервного лиття. Понижуючий вплив кисню на температуру розміцнення є найбільшими при концентрації від 170 до 210мг/кг і знижується за межами цього діапазону. со ю 11532 Виходячи з цього був запропонований мікролегований сплав, отриманий шляхом додавання до міді невеликої кількості принаймні одного металевого, інтерметалевого або неметалевого елементів у кількості: 5-800мг/кг РЬ; Ю-ЮОмг/кгЭЬ; 5-1000мг/кгАд; 5-700Mr/KrSn; 1-25мг/кгСс1; 1-30мг/кгВі; 20-500мг/кг Zn; 16-400мг/кгРе; 15-500мг/кг№; 1-15Mr/KrS. 20-500мг/кг О 2 В той же час вміст у сплаві таких елементів як Sn, Pb, Sb, Bi, у кількостях, що перевищують вищевказані діапазони призводить до погіршення деяких характеристик сплаву, наприклад, знижує пластичність, збільшує холодо- та гарячеломкість і виготовлених з нього заготовок роблячи неможливою подальшу їх обробку тиском та/або збільшує питомий опір і знижує електропровідність нижче 35%, виготовлених з нього виробів роблячи низько ефективним їх використання у електротехнічній галузі. Вищевказаний сплав можна одержувати відомим з рівня техніки [А.В.Ванюков Комплексная переработка медного и никелевого сырья, - Ч.: «Металлургия», 1988] способом вогневого рафінування розплаву брухту міді у відбивній печі, що включає наступні стадії: завантаження брухту міді до печі, плавлення шихти з одночасним окислюванням розплаву киснем повітря через вмонтовані до футеровки печі дутеві фурми протягом усього процесу плавлення та рафінування, додавання флюсів-розріджувачів для розріджування утвореного шпаку після розппавлення шихти, знімання шлаку, послідовне додавання до розплаву рафінуючих флюсів залежно від домішки, що підлягає видаленню із відповідним послідовним зніманням утворених шлаків, лабораторний контроль за вмістом мікролегуючих домішок у розплаві та проведення за необхідності процесу доочистки шляхом повторного послідовного додавання рафінуючих флюсів залежно від домішки, що підлягає видаленню із відповідним послідовним зніманням утворених шлаків, відновлення міді з окислів, що залишилися у розплаві в процесі його окислення киснем повітря, наприклад, шляхом його продування природним газом через дутеві фурми печі. При цьому процеси рафінування відбуваються як в розплаві, так і на лінії розділу розплав-рідкий флюс, а для протікання цього процесу необхідною є присутність кисню у розплаві у вигляді окису міді, що забезпечують шляхом продувки розплаву повітрям через дутеві фурми. На цій стадії відбувається практично повне вигорання Cd, Zn, S та часткове вигорання Fe, при цьому утворюються оксиди цих металів та неметалів. Видалення Fe, Zn, а також видалення РЬ, здійснюють, наприклад, фосфоровмісними флюсами. При термічному розкладанні фосфоровмісного флюсу утворюється оксид РгО5, що перево дить вказані домішки з окислів, утворених при продуванні розплаву киснем, до пірофосфатів, які у подальшому легко відшлаковуються. Вказані процеси відбуваються за наступними реакціями: 2Fe 2 O 3 +3P 2 O 5 ->Fe 4 (P 2 O 7 ) 3 2ZnO + Р 2 О 5 -± Zn 2 P 2 O 7 Видалення Sn та Sb здійснюють флюсами, наприклад, на основі сполук кальцію, в яких активною речовиною є утворений під впливом температури оксид кальцію СаО. У цьому випадку процес зв'язування домішок відбувається за наступними реакціями: SnO 2 +CaO ->• CaSnO 3 Sb 2 O 3 + СаО -> Ca x (SbO 2 ) y Видалення нікелю здійснюють флюсом, наприклад на основі магнію. Зазначені флюси і черговість їх застосування забезпечують одержання мікролегованого сплаву необхідної чистоти із високими показниками електропровідності та теплопровідності. При цьому середня тривалість процесу рафінування із використанням вказаного способу становить 17 годин, з котрих 7 годин триває плавка шихти та первинне видалення шпаку І 10 годин безпосередньо на сам процес рафінування та відновлення. До недоліків зазначеного способу можна віднести неможливість видалення вказаним шляхом домішок Ві, а також високі енергетичні, матеріальні та часові витрати вказаного технологічного процесу при переробці брухту міді низької якості, із підвищеним вмістом на його поверхні Sn, Pb, Sb, що наприклад містяться у припої. При цьому вказаний спосіб не дає змоги варіювати вміст мікролегуючих компонентів у одержаному на виході сплаві за необхідності отримання такого вмісту наближеного до верхньої межі вказаних діапазонів мікролегуючих компонентів в тому випадку коли є відсутньою потреба у одержанні сплаву високої чистоти. Це зокрема, зумовлюється почерговим застосуванням принаймні трьох різних видів рафінуючих флюсів, що включає операції почергового завантаження флюсів, реакційний період та видалення шлаків. Задачею корисної моделі є удосконалення способу рафінування розплаву брухту міді у якому за рахунок процесу окислення домішок у легкоплавкому флюсі безпосередньо при плавленні завантаженої шихти досягається підвищена продуктивність процесу видалення Sn, Pb, Sb, Bi за порівняно низької собівартості одержаної продукції. Поставлену задачу вирішують шляхом створення способу рафінування брухту міді в якому здійснюють завантаження брухту міді до печі, плавлення шихти, додавання флюсів-розріджувачів для розріджування утворених шлаку, видалення шлаку, лабораторний контроль за вмістом мікролегуючих домішок у розплаві, проведення за необхідності процесу доочистки шляхом повторного послідовного додавання рафінуючих флюсів залежно від домішки, що підлягає видаленню із відповідним послідовним зніманням утворених шлаків, відновлення міді з окислів, які залишилися у 11532 6 ної для забезпечення споживчих властивостей за відомою технологією. Таким чином, у процесі рафінування, в утвореному під час плавлення шлаку, здійснюють видалення вище перерахованих легкоплавких металів, що знаходяться на поверхні шихти в наслідок чого одержують розплав, в якому вміст мікролегуючих домішок повністю задовольняє вимогам, а саме: 5-800мг/кг РЬ; Ю-ЮОмг/KrSb; 5-1000мг/кгАд; 5-700мг/кг Sn; 1-25мг/кгСсі; 1-30мг/кгВі; 20-500мг/кг Zn; 16-400мг/кгРе; 15-500мг/кгМі; 1-15мг/кгЗ. 20-500мг/кг О2 При цьому вказаний спосіб дає змогу варіювати вміст мікролегуючих компонентів у одержаному на виході сплаві за необхідності отримання вмісту мікролегуючих компонентів наближеного до верхньої межі вказаних їх діапазонів в тому випадку коли є відсутньою потреба у одержанні сплаву високої' чистоти. В той же час, за необхідності у способі залишається можливість точної доочистки вказаним у прототипі багато ступінчатим рафінуванням. Реалізацію запропонованого у корисній моделі способу рафінування брухту міді можна проілюструвати наступними прикладами, що однак не обмежують обсяг заявлених прав. Приклад 1. До відбивної печі завантажували брухт міді та легкоплавкий флюс, що містить оксид міді хімічно пов'язаний із фосфоровмісними сполуками, здійснювали плавлення шихти. Протягом усього процесу плавлення та рафінування здійснювали окислювання розплаву киснем повітря через вмонтовані до футеровки печі дутеві фурми. Після розплавлення половини завантаженої шихти, під дзеркало розплаву, наприклад, за допомогою додаткового окремо розташованого дутевого пристрою приєднаного до пневмокамерного насосу, повторно вводили легкоплавкий флюс. Після закінчення процесу плавлення додавали флюсирозріджувачі для розріджування утвореного шлаку та здійснювали його видалення. Лабораторним шляхом здійснювали контроль за вмістом мікролегуючих компонентів у розплаві та відновлювали мідь із окислів, що залишилися у розплаві наприклад, шляхом продування розплаву через дутеві фурми природним газом. При цьому за вмісту СигО у легкоплавкому Результати експериментальних плавок навефлюсі вище 52% збільшується його в'язкість та дені у таблицях. зменшується текучість, що перешкоджає інтенсивПри вмісті СигО у легкоплавкому флюсі ному проходженню розплавлених домішок з пове51%ваг., кількості флюсу при першому завантархні шихти через її товщу та перешкоджає процесу женні - 2,52% від ваги завантаженої шихти та кільрафінування, а при його вмісті меншому за 25% кості флюсу при другому завантаженні - 0,28% від спостерігається різке уповільнення рафінуючої дії ваги завантаженої шихти одержаний на виході флюсу. сплав відповідає визначеним діапазонам вмісту Також, за потреби, аналогічно до прототипу у мікролегуючих домішок. розплаві здійснюють доочищення із використанням фосфоровмісних флюсів до чистоти, необхід розплаві наприклад, шляхом продування розплаву через дутеві фурми природним газом. При цьому, згідно із корисною моделлю, разом із шихтою при завантаженні печі та після розплавлення половини завантаженої шихти під дзеркало розплаву шляхом вдування через додаткові дутеві фурми, вводять легкоплавкий флюс, що містить оксид міді хімічно пов'язаний з фосфоровмісними сполуками із вмістом оксиду міді 25-52%ваг., при цьому легкоплавкий флюс вносять у кількості 0,72,8% від ваги завантаження печі з них 90-80% вносять на стадії завантаження брухту і 10-20% під дзеркало розплаву після розплавлення половини завантаженої шихти. Перераховані ознаки складають суть корисної моделі і забезпечують досягнення технічного результату - удосконалення способу рафінування розплаву брухту міді із можливістю видалення Ві, підвищеною продуктивністю процесу на низькою собівартістю одержаної продукції за рахунок процесу окислення домішок безпосередньо при плавленні завантаженого шлаку. Причинно-наслідковий зв'язок суттєвих ознак корисної моделі та технічного результату полягає у тому, що: - первинне внесення до печі разом із шихтою легкоплавкого флюсу із вмістом оксиду міді, хімічно пов'язаного з фосфоровмісними сполуками, а також вторинне внесення цього ж флюсу до розплаву під дзеркало, після розплавлення половини завантаженої шихти, сприяє переносу окислених у процесі плавлення домішок Sn, Pb, Sb, Ві до зони розплавлених шлаків та зони розділу шлаків і розплаву лома міді, за наступною реакцією: [Me] + [Cu 2 O] - 2[Cu] + [Ме'О] яка протікає у розплаві легкоплавкого флюсу, у розплаві утвореного шлаку та і на лінії розділу розплав шлаку - розплав металу. Фосфоровмісні сполуки, що містяться у флюсі, знижують його температуру плавлення, при цьому у процесі рафінування легкоплавкі метали, що знаходяться на поверхні брухту міді, розплавляються, проходять через шар легкоплавкого флюсу завантаженого разом із шихтою, після чого а силу своєї більшої спорідненості до кисню, ніж мідь, вони вступають у вищевказану реакцію з її окислом, що міститься у легкоплавкому флюсі. Обраний діапазон вмісту оксиду міді у флюсі 25-52%ваг. у кількості 0,7-2,8% від маси завантаженої шихти з них 90-80% на стадії завантаження брухту і 10-20% під дзеркало розплаву після розплавлення половини завантаженої шихти дозволяє додатково окислити вказані домішки на стадії' плавлення шихти у шлаку не допустивши їх потрапляння до розплаву. 11532 Таблиця 1 Стадія РЬ Завантажена ши2710 хта Розплав після видалення шлаку 700 та відновлення Вміст мікролегуючих компонентів, р р т Sn Bi Zn Fe Cd Sb АД 315 995 862 74 33 1160 80 995 580 18 27 28 Ni S o2 1020 605 24 380 75 490 12 Час 370 7 При вмісті Cu2O у легкоплавкому флюсі - 20% ваг, кількості флюсу при першому завантаженні 2,6% від ваги завантаженої' шихти та кількості флюсу при другому завантаженні - 0,28% від ваги завантаженої шихти одержаний на виході сплав не відповідає визначеним діапазонам вмісту мікролегуючих домішок. Таблиця 2 Стадія РЬ Завантажена ши2710 хта Розплав після видалення шлаку 920 та відновлення Вміст мікролегуючих компонентів, ррт Sn Bi Zn Fe Cd Sb Ар 315 995 862 74 33 1160 180 995 770 18 27 28 Час Ni S 1020 605 24 380 75 490 12 370 7 Приклад 2. До відбивної печі завантажували брухт міді та легкоплавкий флюс, що містить оксид міді хімічно пов'язаний із фосфоровмісними сполуками, здійснювали плавлення шихти. Протягом усього процесу плавлення та рафінування здійснювали окислювання розплаву киснем повітря через вмонтовані до футеровки печі дутеві фурми. Після розплавлення половини завантаженої шихти, під дзеркало розплаву, наприклад, за допомогою додаткового окремо розташованого дутевого пристрою приєднаного до пневмокамерного насосу, повторно вводили легкоплавкий флюс. Після закінчення процесу плавлення додавали флюсирозріджувачі для розріджування утвореного шлаку та здійснювали його видалення. Лабораторним шляхом здійснювали контроль за вмістом мікроле гуючих компонентів у розплаві після чого для доочищення здійснювали послідовне додавання до розплаву рафінуючих флюсів залежно від домішки, що підлягає видаленню. Повторно видаляли одержані шлаки та відновлювали мідь із окислів, що залишилися у розплаві наприклад, шляхом продування розплаву через дутеві фурми природним газом. Результати експериментальних плавок наведені у таблиці: При вмісті Си2О у легкоплавкому флюсі - 5 1 % ваг, кількості флюсу при першому завантаженні 2,52% від ваги завантаженої шихти та кількості флюсу при другому завантаженні - 0,28% від ваги завантаженої шихти одержаний на виході сплав відповідає визначеним діапазонам вмісту мікролегуючих домішок. Таблиця З Середовище Завантажена шихта Розплав після видалення шлаку Розплав після рафінування {доочистки)та відновлення Вміст мікролегуючих компонентів, р р т Sn Cd Bi Zn Fe Ni S o2 1000 580 20 380 45 50 540 16 25 18 130 2 280 Sb Aq 2700 300 1005 870 70 33 1200 740 78 1000 600 20 27 20 40 1000 200 2 27 При вмісті СиО у легкоплавкому флюсі - 20% ваг, КІЛЬКОСТІ флюсу при першому завантаженні 2,6% від ваги завантаженої шихти та кількості флюсу при другому завантаженні - 0,28% від ваги завантаженої шихти одержаний на виході сплав Час РЬ 7 10 хоча і відповідає необхідному діапазону вмісту мікролегуючих домішок, однак при цьому збільшується час стадії доочистки та витрата відповідних рафінуючих флюсів. 10 11532 Таблиця 4 Середовище Вміст мікролегуючих компонентів, р р т Fe Sn Cd Bi Zn Ni S o2 1000 580 20 Завантажена шихта Розплав після видалення шлаку Розплав після рафінування (доочистки) та відновлення 37 71 125 13 5 18 121 2 310 Sb Aq 2700 300 1005 870 70 ЗО 1200 970 210 1005 765 21 зо 22 43 1005 187 2 зо Комп'ютерна верстка М. Мацело Час 380 РЬ 7 Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Ки'ів, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м Ки'ів - 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for refining the copper scrap

Автори англійськоюKliuiev Andrii Petrovych, Kliuiev Serhii Petrovych, Shpakovskiy Vadim, Shpakovskii Vadim

Назва патенту російськоюСпособ рафинирования расплава лома меди

Автори російськоюКлюев Андрей Петрович, Клюев Сергей Петрович, Шпаковский Вадим

МПК / Мітки

МПК: C22B 9/10

Мітки: розплаву, брухту, міді, рафінування, спосіб

Код посилання

<a href="https://ua.patents.su/6-11532-sposib-rafinuvannya-rozplavu-brukhtu-midi.html" target="_blank" rel="follow" title="База патентів України">Спосіб рафінування розплаву брухту міді</a>

Попередній патент: Пристрій для виробництва комбінованого порошкового дроту в металевій оболонці

Наступний патент: Процес виготовлення екологічно чистого, гранульованого полістиролбетону

Випадковий патент: Спосіб виготування конвейєрних стрічок