Спосіб обробки металу в сталерозливному ковші

Номер патенту: 116059

Опубліковано: 25.01.2018

Автори: Павлов Сергій Миколайович, Дяконов Володимир Миколайович, Піптюк Віталій Петрович, Недбайло Микола Миколайович, Моцний Валерій Васильович, Мосьпан Вячеслав Вікторович, Греков Станіслав Вікторович, Андрієвський Григорій Олександрович

Формула / Реферат

Спосіб обробки металу в сталерозливному ковші, що включає електродуговий підігрів, подачу кускових добавок та добавок у вигляді дротів, при здійсненні постійної продувки інертним газом через дві донні фурми з певними витратами, який відрізняється тим, що витрати газу на продувку для обробки металу в ковші встановлюють для двох періодів, причому для першого періоду, пов'язаного з введенням і плавленням кускових добавок, електродуговим підігрівом та усередненням розплаву, продувку здійснюють подачею газу через дві фурми з сумарною витратою газу ![]() , де

, де ![]() - сумарна практично використовувана поточна витрата газу на обробку металу в ковші, а в другому періоді, пов'язаному з введенням, плавленням порошкових та алюмінієвої дротів та усередненням розплаву, продувку здійснюють з сумарною витратою газу

- сумарна практично використовувана поточна витрата газу на обробку металу в ковші, а в другому періоді, пов'язаному з введенням, плавленням порошкових та алюмінієвої дротів та усередненням розплаву, продувку здійснюють з сумарною витратою газу ![]() , при цьому подачу газу через одну з фурм в першому періоді здійснюють з незмінною витратою, що в 1,7-2 рази перевищує його витрату через другу фурму, а в другому періоді витрати газу через кожну фурму зменшують в 2-2,5 рази.

, при цьому подачу газу через одну з фурм в першому періоді здійснюють з незмінною витратою, що в 1,7-2 рази перевищує його витрату через другу фурму, а в другому періоді витрати газу через кожну фурму зменшують в 2-2,5 рази.

Текст

Реферат: Винахід належить до галузі чорна металургія. Спосіб обробки металу в сталерозливному ковші включає електродуговий підігрів, подачу кускових добавок та добавок у вигляді дротів, при здійсненні постійної продувки інертним газом через дві донні фурми з певними витратами, при цьому витрати газу на продувку для обробки металу в ковші встановлюють для двох періодів, причому для першого періоду, пов'язаного з введенням і плавленням кускових добавок, електродуговим підігрівом та усередненням розплаву, продувку здійснюють подачею газу через дві фурми з сумарною витратою газу Q1 0,6 0,7Qп , де Q 1 0,6 0,7Q п - усереднена сумарна практично використовувана витрата газу на обробку металу в ковші, а в другому періоді, пов'язаному з введенням, плавленням порошкових та алюмінієвої дротів та усередненням розплаву, продувку здійснюють з сумарною витратою газу Q1 0,6 0,7Qп , при цьому подачу газу через одну з фурм в першому періоді здійснюють з незмінною витратою, що в 1,7-2 рази перевищує його витрату через другу фурму, а в другому періоді витрати газу через UA 116059 C2 (12) UA 116059 C2 кожну фурму зменшують в 2-2,5 рази. В способі забезпечується ефективне перемішування з одночасним скороченням витрати газу та зменшенням загальної тривалості процесу. UA 116059 C2 5 10 15 20 25 30 35 40 45 50 55 Запропонований винахід належить до галузі чорна металургія, а саме до позапічної обробки металу в сталерозливному ковші (далі - ковші), і може бути використаним в сталеплавильних цехах, де використовується відповідне обладнання. Обробка металу у ковші пов'язана з умовами перемішування металевого розплаву, зокрема, за рахунок його продувки інертним газом. Використання певних режимів продувки, які інтенсифікують тепло-, масообмінні процеси у ванні ковша, сприяє відносно швидкому формуванню стабільних (квазістаціонарних) умов перемішування, скороченню застійних зон у розплаві та виключає явища "пробою" ванни (при підвищених витратах газу), забезпечує найкращі технологічні результати та супроводжується зниженням матеріальних та енергетичних витрат. У виробничих умовах для обробки металевого розплаву в ковші, в більшості випадків, використовують рівномірну подачу аргону або іншого інертного газу через продувні фурми з максимальною інтенсивністю. При такому режимі продувки газ витрачається нераціонально, оскільки значна його частина залишає об'єм розплаву без участі в перемішуванні. Це явище називається "пробоєм". Тому важливою умовою для організації ефективного перемішування при обробці розплаву в ковші є визначення раціональної сумарної витрати газу, при якому весь об'єм газу, що подається у ванну, витрачається на перемішування розплаву, виключаючи явище "пробою" та формуючи стабільні умови процесів, що протікають. Відомий спосіб обробки сталі в ковші [патент РФ № 2304172, МПК С21С7/072, опубл. 10.08.2007], що включає продувку сталі газом щонайменше через дві донні продувні фурми. Продувку через кожну фурму здійснюють безперервно з різною інтенсивністю, що змінюється по синусоїдальному закону з певною амплітудою, частотою та зміщенням по фазі. Безперервна продувка з розподіленням дуття по фурмам в об'ємі ванни сприяє зменшенню зношення футерівки та підвищенню ефективності дегазації металу. Проте при циклічній зміні інтенсивності продувки між фурмами не враховуються умови проведення різних технологічних періодів при обробці металу в ковші. Режим продувки через кожну фурму, що змінюється за синусоїдальним законом, не сприяє формуванню стабільного процесу обробки, що призводить до збільшення тривалості перемішування розплаву. Недоліками відомого способу є: - відсутність врахування у запропонованому режимі продувки технологічних періодів обробки металу, пов'язаних з введенням, плавленням та усередненням у розплаві кускових добавок і порошкових та алюмінієвих дротів; - використання поточної витрати газу (від 5 до 200 л/хв.) на кожну продувну фурму не забезпечує ефективність обробки металу в ковші; - нераціональна витрата матеріальних та енергетичних ресурсів. Найбільш близьким по технічній суті та результату, що досягається, є спосіб позапічної обробки металу в ковші [патент РФ № 2465339, МПК С21С7/00, опубл. 27.10.2012], що включає електродуговий підігрів, періодичну подачу кускових добавок та постійну продувку металу інертним газом щонайменше через донні фурми. Відповідно до відомого способу продувку металу інертним газом здійснюють через дві, три фурми з розташуванням однієї з них під зоною введення добавок. В інтервалах між періодами подачі кускових добавок змінюють поточну витрату інертного газу, а протягом їх подачі здійснюється обертання металу в ковші за годинниковою стрілкою та в зворотному напрямі шляхом періодичної зміни співвідношення витрат газу через фурми. Використання таких витрат газу на кожну фурму, що періодично змінюється та періодичної зміни в напрямку обертання металу, в незначній мірі покращує умови обробки металу в ковші малої (дві фурми) або середньої (три фурми) місткості, але не дозволяє ефективно обробляти метал у ковші великої (200 т і більше) місткості. Відомий спосіб обробки металу має наступні недоліки: - складність керування продувкою металу при реалізації в промислових умовах режимів з періодичною зміною витрат інертного газу на кожну фурму та відсутність можливості організації ефективного перемішування розплаву у ковші різної місткості; - відсутність періоду та режиму продувки металу, пов'язаного з обробкою порошковою та алюмінієвою дротами, модифікуванням та рафінуванням металу, не забезпечує ефективного перемішування для здійснення вказаних процесів та не сприяє мінімізації розмірів і рівномірного розподілення неметалевих включень, що містяться в металі; - режим продувки, що створює перехідні періоди при зміні напрямів руху потоків розплаву, може викликати збільшення тривалості обробки металу в ковші. Вказані вище явища в розплаві 1 UA 116059 C2 сприятимуть підвищенню матеріальних та енергетичних витрат, не поліпшуючи якості металу по хімічній та структурній неоднорідності. 5 Крім того, використання постійної сумарної витрати інертного газу Q протягом усієї тривалості обробки металу в ковші призводить до нераціонального його використання та не дозволяє досягнути необхідних технологічних результатів, а прийнята подвоєна (в порівнянні з періодами введення кускових добавок) тривалість періоду подачі інертного газу з 10 15 20 ' максимальною витратою Q макс на продувку через фурму, розташовану безпосередньо під зоною добавок, що вводяться, не враховує різної дійсної тривалості їх плавлення та усереднення, сприяє "винесенню" кусків добавок на поверхню ванни, де відбувається їх "заплутування" в шлаку або "віднесення" до борту ковша, що відповідає найгіршим умовам процесів, які протікають. В таких випадках рівень засвоєння добавок зменшується в порівнянні з здійсненням процесів в глибині ванни, а витрати газу та електроенергії на обробку металу збільшуються. Задача способу обробки металу в ковші - підвищенні ефективності обробки металу, зниження матеріальних та енергетичних витрат і поліпшенні якості металопродукції. Задача вирішується тим, що спосіб обробки металу в ковші включає електродуговий підігрів, подачу кускових добавок та добавок у вигляді дротів, при здійсненні постійної продувки інертним газом через дві донні фурми з певними витратами. Згідно з винаходом витрати газу встановлюють для двох періодів обробки металу, для першого періоду, пов'язаного з введенням і плавленням кускових добавок, електродуговим підігрівом та усередненням розплаву, продувку здійснюють з сумарною поточною витратою газу через дві фурми Q1 0,6 0,7Q п , де Q п - сумарна практично використовувана поточна витрата газу на обробку металу в ковші (л/хв.), а в другому періоді, пов'язаному з введенням, плавленням порошкових та алюмінієвої дротів та усередненням розплаву, продувку здійснюють з сумарною поточною 25 30 витратою газу (далі - витратою) через дві фурми - Q 2 0,3 0,35Q п , при цьому подачу газу через одну з фурм в першому періоді здійснюють з незмінною витратою газу, що в 1,7-2 рази перевищує його витрату через другу фурму, а в другому періоді витрати газу через кожну фурму зменшують пропорційно в 2-2,5 рази. Вказані різні витрати газу на кожну фурму, встановлені для двох періодів обробки металу, призводять не тільки до їх зменшення але й до скорочення тривалості обробки в цілому. Для першого періоду, пов'язаного з введенням, плавленням кускових добавок, електродуговим підігрівом та усередненням розплаву, продувку газом здійснюють з сумарною витратою через дві фурми - Q1 0,6 0,7Q п , забезпечуючи ефективне перемішування розплаву та оптимальні умови для використання кускових добавок. 35 Значення Q1 0,6Q п сумарної раціональної витрати газу в перший період обробки металу обґрунтовано початком ефективного (без "пробою") перемішування розплаву в ковші при продувці через дві фурми, а значення Q1 0,7Q п - закінченням прояву такого ефекту. Для другого періоду, пов'язаного з введенням, плавленням порошкових та алюмінієвої дротів і усередненням розплаву, продувку газом здійснюють з сумарною витратою через дві 40 фурми - Q 2 0,3 0,35Q п . Значення Q 2 0,3Qп сумарної раціональної витрати газу в другому періоді обробки металу визначено, виходячи з початку прояву можливості мінімізації розміру неметалевих 45 50 включень в металопродукції, а значення Q 2 0,35Q п - витратою газу, при якій розмір неметалевих включень починає збільшуватись. Витрати газу з різною постійною інтенсивністю (протягом кожного з двох періодів) на кожну з двох фурм дозволяє спростити управління обробкою металевого розплаву, забезпечує ефективне перемішування і досягнення цілі обробки з заощадженням енергоносіїв (газу та електроенергії), скорочує загальну тривалість процесу та покращує якість металоконструкції. Продувка через дві фурми (в порівнянні з продувкою через три фурми) призводить до зниження витрат газу на обробку металу при досягненні тих же цільових результатів, а скорочення тривалості обробки металу в ковші забезпечує зменшення витрат електроенергії на його підігрів. Останнє пов'язано з тим, що зменшення витрат газу супроводжується скороченням теплових витрат металевим розплавом і, як результат, потребує відносно зменшеної тривалості для його нагріву, тобто зменшення витрат. 2 UA 116059 C2 5 10 Нижня межа витрати газу через одну з фурм, що перевищує витрату через другу фурму (1,7), вибрана з досягненням підвищення якості сталі по хімічній та структурній неоднорідності, а верхня межа (2,0) - коли подальше збільшення витрати газу починає різко підвищувати хімічну та структурну неоднорідність металу. Межа зменшення витрат газу в другому періоді обробки металу (в 2-2,5 рази) призводить до додаткового підвищення якості металу при його обробці в ковші, пов'язаному з рівномірним розподілом неметалевих включень по перерізу литої та катаної заготовок. При цьому нижнє значення межі витрати газу (в 2 рази) вибрано, виходячи з початком прояв такої ефективності, а верхнє значення (в 2,5 рази) - закінчення прояву її. На кресленні показана залежність тривалості обробки, у т.ч. періодів, металевого розплаву в ковші від витрати газу при різних режимах продувки. Цифрами 1, 2 і суцільними лініями позначені витрати аргону в перший Q1 та другий Q 2 періоди обробки металу в ковші та тривалість обробки по запропонованому способу. Цифрою 3 та пунктирною лінією - сумарна практично використовувана витрата газу Q п та тривалість обробки при такому способі. Запропоноване в способі розподілення витрат газу протягом двох періодів обробки призводить до найбільш економного режиму використання газу та електроенергії, при якому досягається ефективне перемішування та раціональний підігрів металу, що забезпечує підвищення його якості при мінімізації матеріальних та енергетичних витрат. Реалізацію запропонованого способу проводили на установці ківш-піч (УКП) при обробці сталі марки 20тр в сталерозливному ковші місткістю 250 т. Після встановлення ковша з 15 20 металом на спеціальний візок підключали аргонопровід та подавали газ з витратою 0,45 Q п на одну фурму (розташовану далі від місця введення добавок), а на другу (розташовану ближче до 25 місця введення добавок) - 0,23 Q п . За другий період обробки металу (від введення дротів до закінчення процесу обробки металу в ковші) загальну сумарну витрату аргону Q 2 зменшували в 2,1 разу пропорційно на кожну фурму. Витрату газу на дальню фурму підтримували на рівні 0,21Qп , на ближню 30 35 40 0,11Qп . Запропонований в способі режим продувки протягом першого періоду обробки металу підтримували до початку введення порошкових та алюмінієвого дротів. В період введення дротів і протягом остаточного доведення металу, аж до видачі ковша на розливання (другий період), витрати аргону на кожну фурму скоротили приблизно в 2 рази відповідно. В таблиці наведена порівняльна оцінка ефективності використання запропонованого способу з різними зменшеними витратами аргону через дві донні продувні фурми в порівняні зі способом, що практично використовується (з рівномірною продувкою через дві донні продувні фурми протягом всього періоду обробки з однаковими підвищеними витратами газу) в ковшах місткістю 250 т. Таким чином, використання запропонованого способу обробки металу в ковші забезпечує скороченням витрати газу та електроенергії на етапі обробки металу на УКП та дозволяє підвищити його якість за рахунок зменшення розміру неметалевих включень, рівномірного їх розподілу по перерізу заготовки, знижує хімічну та структурну неоднорідність металу при його ефективному перемішуванні в ковші. Таблиця № п/ π 1 2 Спосіб обробки, Ефективність Запропонований що використання спосіб обробки використовується розробки Параметр оцінки Хімічна неоднорідність металу заготовці: коефіцієнт варіації, % середньоквадратичний відхил Макроструктура металу, бал: тріщини осьової зони осьова ліквація в 2,377 0,012 1,545 0,008 35 % відн. 30 % 2,0 1,5 1,5 1,0 0,5 бала 0,5 бала 45 Продовження таблиці 3 UA 116059 C2 3 4 5 Питомі витрати аргону при обробці 3 металу в ковші на УКП, м /т хв Питомі витрати ел. енергії при нагріві металу в ковші на УКП, кВт г/т хв Розміри неметалевих включень, бал: 0,0051 0,0047 8% 1,616 1,600 1% 3-5 1-2 (2-3 бали) Примітка: мінус (-) - зменшення (зниження). Сукупність вказаних показників зменшує собівартість сталеплавильного переділу, підвищує якість та забезпечує конкурентоспроможність металопродукції, що виготовляється. 5 ФОРМУЛА ВИНАХОДУ 10 15 Спосіб обробки металу в сталерозливному ковші, що включає електродуговий підігрів, подачу кускових добавок та добавок у вигляді дротів, при здійсненні постійної продувки інертним газом через дві донні фурми з певними витратами, який відрізняється тим, що витрати газу на продувку для обробки металу в ковші встановлюють для двох періодів, причому для першого періоду, пов'язаного з введенням і плавленням кускових добавок, електродуговим підігрівом та усередненням розплаву, продувку здійснюють подачею газу через дві фурми з сумарною витратою газу Q1 0,6 0,7Q п , де Q п - сумарна практично використовувана поточна витрата газу на обробку металу в ковші, а в другому періоді, пов'язаному з введенням, плавленням порошкових та алюмінієвої дротів та усередненням розплаву, продувку здійснюють з сумарною витратою газу Q 2 0,3 0,35Q п , при цьому подачу газу через одну з фурм в першому періоді здійснюють з незмінною витратою, що в 1,7-2 рази перевищує його витрату через другу фурму, а в другому періоді витрати газу через кожну фурму зменшують в 2-2,5 рази. 20 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 1/00, C22B 9/05, B22D 1/00, C21C 7/072

Мітки: металу, сталерозливному, спосіб, ковші, обробки

Код посилання

<a href="https://ua.patents.su/6-116059-sposib-obrobki-metalu-v-stalerozlivnomu-kovshi.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки металу в сталерозливному ковші</a>

Попередній патент: Спосіб біологічного очищення поверхневих вод

Наступний патент: Спосіб одержання продукту на основі глатирамеру ацетату

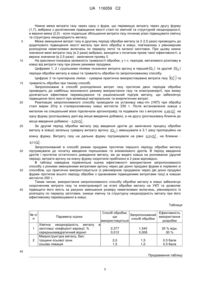

Випадковий патент: Теплоносій-антифриз "бішофриз"