Спосіб формоутворення поверхонь деталей на верстатах з чпк

Номер патенту: 117239

Опубліковано: 26.06.2017

Автори: Петраков Юрій Володимирович, Шуплєцов Данило Костянтинович

Формула / Реферат

Спосіб формоутворення поверхонь деталей на верстатах з ЧПК, при якому вимірюють похибку оброблення деталі, який відрізняється тим, що припуск на оброблення розділяють на рівні частини, щонайменше дві, а похибку оброблення деталі вимірюють після видалення першої частини припуску та використовують для моделювання процесу формоутворення і розрахунку величини корекції траєкторії різального інструмента при видаленні наступної частини припуску.

Текст

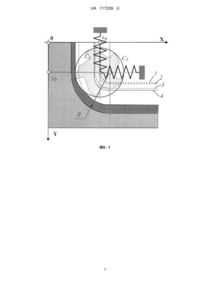

Реферат: Спосіб формоутворення поверхонь деталей на верстатах з ЧПК, при якому вимірюють похибку оброблення деталі. Припуск на оброблення розділяють на рівні частини, щонайменше дві, а похибку оброблення деталі вимірюють після видалення першої частини припуску та використовують для моделювання процесу формоутворення і розрахунку величини корекції траєкторії різального інструмента при видаленні наступної частини припуску. UA 117239 U (54) СПОСІБ ФОРМОУТВОРЕННЯ ПОВЕРХОНЬ ДЕТАЛЕЙ НА ВЕРСТАТАХ З ЧПК UA 117239 U UA 117239 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудування і може бути використана при обробленні складних криволінійних поверхонь на верстатах з числовим програмним керуванням. Процес різання відбувається на верстаті з числовим програмним керуванням, що є пружною технологічною системою, відповідно є замкненим та квазістаціонарним. Замкненість процесу різання на верстаті пояснюється наявністю впливу деформації, викликаною силою різання, на параметри товщини припуску, який зрізується. Квазістаціонарність обумовлюється постійними змінами головних збурень, що діють на процес, зміною жорсткості технологічної обробляючої системи при переміщенні вузлів верстату за формоутворюючою траєкторією. Відомий "Способ обработки сложных криволинейных поверхностей", патент RU № 2497636, МПК В23С 3/20, опубл. 10.11.2013, в якому інструменту надають три узгоджені рухи, обертальний в площині утворення інструменту та два поступальних та використовують інструмент з виконавчою поверхнею в виді тору. Недоліком такого способу є те, що інструменту надають зворотно-гойдальних рухів що забезпечується нахилами шпинделю через, що втрачається жорсткість системи а разом з тим і якість оброблення. Відомий також "Способ фрезерования на цилиндрической поверхности заготовки криволинейного паза с переменной кривизной" RU № 2515771, МПК В23С 3/28, опубл. 20.05.2014, в якому при збільшенні глибини пазу, виконують корекцію траєкторії руху фрези від центральної траєкторії пазу за двома взаємно перпендикулярними осями на відстань, яку отримують з приведених співвідношень. Недоліком такого способу є те що, при розрахунку скоригованої траєкторії враховують лише геометричні параметри обробленої поверхні, але не враховують виникнення випадкових збурень, та випадкових складових процесу оброблення. Найбільш близьким до заявляємої корисної моделі є "Способ обработки нежестких деталей" SU № 1400798, МПК4 В23С 3/00, опубл. 07.06.1988, кінцевою фрезою, при якому визначають величину припуску, що обробляють та виконують обробку за один прохід при якому ріжучій інструмент переміщують по еквідистанті до поверхні, що обробляють. Обробку виконують периферійною частиною ріжучого інструменту. Після обробки першої деталі визначають її похибку обробки, вимірюють величину пружного відхилення деталі на ширині обробки та коригують положення фрези та деталі відносно одна одної з врахуванням величини цього відхилення. Недоліком відомого способу є те, що оброблення виконують за один прохід не враховуючи попередні проходи, та не враховують контур заготовки перед обробленням, що впливає на якість оброблення, а саме точність форми. Задачею корисної моделі, що заявляють є забезпечення точності форми при обробленні складних криволінійних поверхонь, за рахунок корекції траєкторії на другому проході при розділені припуску щонайменш на дві рівномірні частини. Спосіб формоутворення поверхонь деталей на верстатах з ЧПК, при якому вимірюють похибку оброблення деталі, який відрізняється тим, що припуск на оброблення розділяють на рівні частини, щонайменше дві, а похибку оброблення деталі вимірюють після видалення першої частини припуску та використовують для моделювання процесу формоутворення і розрахунку величини корекції траєкторії різального інструмента при видаленні наступної частини припуску. Головна гіпотеза роботи полягає у тому, що в геометричних параметрах форми деталі, що була оброблена на верстаті з числовим програмним керуванням міститься вся необхідна інформація для розрахунку характеристик технологічної обробляючої системи (ТОС), необхідних для проектування скоригованої траєкторії. Таким чином пропонують виконувати корекцію на підставі апостеріорної інформації. Сутність роботи викладена на кресленнях, де: на фіг. 1 показане фрезерування контуру, який складається з двох прямих і дуги кола. Лініями 1 і 2 позначені траєкторії фактичного руху центру фрези і теоретична еквідистанта на першому проході відповідно. Умовно показана розбіжність між двома траєкторіями, що обов'язково виникне під дією сили різання в один бік, хоча, в залежності від умов різання (геометрії фрези, товщини шару припуску тощо) розташування може змінюватись. Використовуючи цифрові масиви складових x і y похибки, що виникла на першому проході і була виміряна, розраховуються цифрові масиви C x і C y жорсткості за відповідними осями координат: C x x / Px , де Px і Py - цифрові масиви відповідних складових сили різання, що були визначені на етапі моделювання процесу фрезерування. 1 UA 117239 U 5 10 15 на фіг. 2 зображено інтерфейс програми в кінці моделювання з корекцією траєкторії, на осцилографі представлені характеристики (лінія 1 - глибина різання, лінія 2 - окружна складова сили різання, лінія 3 - похибка ТОС від пружних деформацій). Для порівняння на осцилографі збережена похибка ТОС від пружних деформацій, що спостерігалася при моделюванні другого проходу без корекції формоутворюючої траєкторії - лінія 4, лінія 5 - показує реальну зміну заданої глибини різання. на фіг. 3 зображено збільшений фрагмент осцилограми представленої на фіг. 2, лінія 1 показує задану глибину різання на першому проході, а лінія 2-задану глибину різання на другому проході з корекцією траєкторії. Спосіб використовують наступним чином: Заготовку вимірюють трикординатним щупом на верстаті з ЧПК. Виконують видалення половини припуску, на верстаті з ЧПК. Не знімаючи заготовки з верстату за заздалегідь розробленою програмою виконують вимірювання обробленої поверхні. Виходячи з отриманих даних, з допомогою програмного забезпечення виконують апроксимацію отриманих результатів у вигляді кубічного сплайну, що розраховують за формулою: S i x ai bi x xi ci 2x xi 2 di 6x xi 2 . Наступним кроком виконують моделювання оброблення першого проходу у програмному забезпеченні. Виходячи з моделювання, програмне забезпечення в автоматичному режимі розраховує складові сили різання за формулою: 20 25 Po C p B S1k max , та визначає масиви z жорсткостей пружної технологічної обробляючої системи. Далі виконують моделювання другого проходу з корекцію траєкторії руху фрези на другому проході, для отримання зміненого G-коду. Отриманий G-код використовують для оброблення другої половини припуску безпосередньо на верстаті. Джерела інформації: 1. Патент RU № 2497636, МПК В23С 3/20, опубл. 10.11.2013. 2. Патент RU № 2515771, МПК В23С 3/28, опубл. 20.05.2014. 3. Патент SU № 1400798, МПК4 В23С 3/00, опубл. 07.06.1988. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб формоутворення поверхонь деталей на верстатах з ЧПК, при якому вимірюють похибку оброблення деталі, який відрізняється тим, що припуск на оброблення розділяють на рівні частини, щонайменше дві, а похибку оброблення деталі вимірюють після видалення першої частини припуску та використовують для моделювання процесу формоутворення і розрахунку величини корекції траєкторії різального інструмента при видаленні наступної частини припуску. 2 UA 117239 U 3 UA 117239 U Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: деталей, чпк, формоутворення, верстатах, спосіб, поверхонь

Код посилання

<a href="https://ua.patents.su/6-117239-sposib-formoutvorennya-poverkhon-detalejj-na-verstatakh-z-chpk.html" target="_blank" rel="follow" title="База патентів України">Спосіб формоутворення поверхонь деталей на верстатах з чпк</a>

Попередній патент: Спосіб неспецифічної профілактики та лікування гарячки західного нілу

Наступний патент: Пристрій для мембранної обробки біологічних рідин

Випадковий патент: Мобільний роботизований комплекс інженерної розвідки та розмінування