Спосіб електродугового наплавлення з керуванням формою поверхні валика

Номер патенту: 120877

Опубліковано: 27.11.2017

Автори: Сімутєнков Іван Вікторович, Драган Станіслав Володимирович, Новіков Сергій Володимирович, Галь Анатолій Феодосійович, Лебедєв Володимир Олександрович

Формула / Реферат

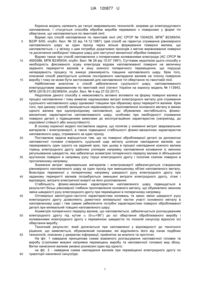

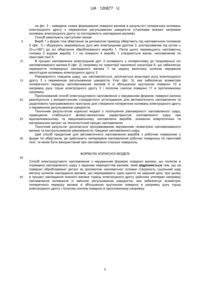

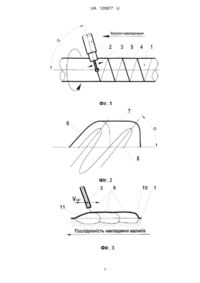

Спосіб електродугового наплавлення з керуванням формою поверхні валика, що полягає в отриманні наплавленого шару з заданим перекриттям валиків, який відрізняється тим, що на поверхні оброблюваної деталі за допомогою наплавочної головки створюють суцільний шар металу шляхом накладання валиків, що перекривають один одного на заданий крок, при цьому в процесі накладання кожного валика торець електродного дроту здійснює упоперек напрямку наплавлення коливання із змінною регульованою швидкістю, яка забезпечує асиметрію поперечного перерізу валика зі збільшеною крутизною поверхні в напрямку руху торця електродного дроту і пологим схилом поверхні в протилежному напрямку.

Текст

Реферат: Спосіб електродугового наплавлення з керуванням формою поверхні валика, що полягає в отриманні наплавленого шару з заданим перекриттям валиків. На поверхні оброблюваної деталі за допомогою наплавочної головки створюють суцільний шар металу шляхом накладання валиків, що перекривають один одного на заданий крок. В процесі накладання кожного валика торець електродного дроту здійснює упоперек напрямку наплавлення коливання із змінною регульованою швидкістю, яка забезпечує асиметрію поперечного перерізу валика зі збільшеною крутизною поверхні в напрямку руху торця електродного дроту і пологим схилом поверхні в протилежному напрямку. UA 120877 U (12) UA 120877 U UA 120877 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі зварювальних технологій, зокрема до електродугового наплавлення, і стосується способів обробки виробів переважно з поверхнею у формі тіл обертання, що наплавляються по гвинтовій лінії. 4 Відомо про спосіб наплавлення по гвинтовій лінії (АС СРСР № 1504025, МПК В23К9/04; В23Р 6/00, опубл. бюл. № 32 від 14.12.1987). Цей спосіб не гарантує отримання рівномірного наплавленого шару за один прохід через вільне формування поверхні валика, що наплавляється, і у зв'язку з цим потребує додаткових проходів з метою вирівнювання поверхні та досягнення необхідної товщини шару для наступної механічної обробки поверхні. Відомо також про спосіб наплавлення з поперечними коливаннями електрода (АC СРСР № 4920386, МПК В23К9/04; опубл. Бюл. № 26 від 15.07.1991). Суттєвим недоліком цього способу є необхідність фіксованого зсуву електрода вздовж наплавлюваної поверхні на величину заданого перекриття валиків в кінці кожного поперечного переміщення, що порушує неперервність процесу та знижує рівномірність товщини наплавленого шару. Крім того, описаний спосіб реалізується шляхом послідовного накладання валиків на плоску поверхню виробу і тому не може бути застосований для наплавлення тіл обертання по гвинтовій лінії. Найближчим аналогом є спосіб забезпечення суцільності шару, наплавлюваного електродуговим зварюванням по гвинтовій лінії (патент України на корисну модель № 113943, МПК (2016.01) В23К9/04, опубл. бюл. № 4 від 27.02.2017). Недоліком даного способу є неможливість активно впливати на форму поверхні валика в процесі наплавлення і тому вимагає надлишкових витрат електродного металу для отримання суцільного наплавленого шару однакової товщини при обраному кроці перекриття валиків. Крім того, при даному способі залишається нерівномірність проплавлення основного металу в межах одного валика при однопрохідному наплавленні, що обумовлює нестабільність фізикомеханічних характеристик наплавлюваного шару, особливо при необхідності отримання поверхні деталі з підвищеними вимогами до експлуатаційних характеристик (наприклад, до корозійної стійкості або зносостійкості). В основу корисної моделі поставлена задача, що полягає у зниженні витрат зварювальних матеріалів і електроенергії, а також підвищенні стабільності фізико-механічних характеристик наплавленого шару, отриманого за один прохід. Поставлена задача вирішується тим, що на поверхні оброблюваної деталі за допомогою наплавочної головки створюють суцільний шар металу шляхом накладання валиків, що перекривають один одного на заданий крок, при цьому в процесі накладання кожного валика торець електродного дроту здійснює упоперек напрямку наплавлення коливання із змінною регульованою швидкістю, яка забезпечує асиметрію поперечного перерізу валика зі збільшеною крутизною поверхні в напрямку руху торця електродного дроту і пологим схилом поверхні в протилежному напрямку. Зниження витрат зварювальних матеріалів і електроенергії забезпечуються створенням рівномірного наплавленого шару за один прохід при зменшеному об'ємі наплавленого металу. Внаслідок перемінної у поперечному напрямку швидкості руху електродного дроту при заданому перекритті валиків потребуються зменшені витрати електродного дроту, отже і відповідно, витрати електричної енергії на його розплавлення. Стабільність фізико-механічних характеристик наплавленого шару підвищується в результаті більш рівномірної глибини проплавлення основного металу, що обумовлено законом зміни швидкості руху електродного дроту при переміщенні в поперечному напрямку. Оптимальні амплітудно-частотні характеристики коливань та закон зміни швидкості руху електродного дроту дозволяють домогтися мінімальної частки участі основного металу в наплавленому шарі і тим самим забезпечити потрібні характеристики поверхні оброблюваної деталі при мінімальній товщині наплавленого шару. Асиметрія поперечного перерізу валика, що наплавляється, забезпечується розташуванням електродного дроту під кутом (0

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23P 6/00, B23K 13/00, B23K 9/04

Мітки: наплавлення, валика, керуванням, спосіб, формою, поверхні, електродугового

Код посилання

<a href="https://ua.patents.su/6-120877-sposib-elektrodugovogo-naplavlennya-z-keruvannyam-formoyu-poverkhni-valika.html" target="_blank" rel="follow" title="База патентів України">Спосіб електродугового наплавлення з керуванням формою поверхні валика</a>

Попередній патент: Спосіб передпосівної обробки насіння в полі високочастотного коронного розряду

Наступний патент: Спосіб визначення інтенсивності зношування матеріалів, що пасивують, за струмами поляризації в умовах трибокорозії

Випадковий патент: Піддержуючий пристрій для забурювання бурільнозакладальної машини