Спосіб виготовлення гнутих профілів

Номер патенту: 13197

Опубліковано: 28.02.1997

Автори: Ахлестін Володимир Леонідович, Підлісний Володимир Дмитрович, Пшенична Наталя Веніаміновна, Богданов Олександр Михайлович, Шестаков Валентин Васильович, Лінчевський Валерій Валентинович, Докторов Марк Юхимович

Формула / Реферат

(57)1. Способ изготовления гнутых профилей, содержащих стенку и полую полку, путем последовательной по переходам подгибки элементов профиля в валках и размещения при этом стенки профиля в горизонтальной плоскости, отличающийся тем, что профиль изготавливают по меньшей мере из двух отдельных заготовок, по ширине и толщине соответствующих будущим стенке и полке профиля, при этом вна-чале осуществляют профилирование одной из заготовок, затем соединяют неразъемно профилированную заготовку с плоской заготовкой другой толщины с получением промежуточной составной заготовки с переменной по ширине толщиной, а затем доформовываюг промежуточную заготовку до получения готового профиля.

2. Способ по п.1, отличающийсятем, тем что вначале осуществляют профилиро-вание тонкостенной заготовки, соответствующей по ширине и толщине будущей стенкопрофиля, получение промежуточной составной заготовки с переменной по ширине толщиной осуществляют путем предварительного наложения по менше мере одной заготовки большей товщини в нахлест на профилированную заготовку меньшей толщины и соединения их периферийных участков прихваткой сваркой в местах изложения, затем из толстостенного участка промежуточной составной заготовки формообразуют полую полку и производят приварку ее периферийного участка укромок к стенке профиля.

3. Способ по пп. 1 или 2, о т л и ч а ю щ и й с я тем, что сварку полой полки производят путем одновременной приварки к тонкостенной части профиля с обеих се сторон примыкающих и охватывающих элементов полой полки, в том числе и ранее прихваченного сваркой участка при образовании промежуточной составной заготовки.

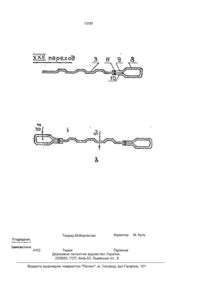

Текст

1. Способ изготовления гнутых профи лей, содержащих стенку и полую полку, пу тем последовательной по переводам подгибки элементов профиля о оалках и раз мещения при этом стенки профиля о гори зонтальной плоскости, о т л и ч а ю т и и с я тем, что профиль изготавливают по мень шей мере из двух отдельных заготовок, па ширине и толщине соответствующих и'удущим стенке и полке профиля, при этом вначало осуществляют профилиропание одной из заготооок, затем соединяют неразъемно профитироваиную заготовку с плоской загоговкоп другой толщины с получением про межуточной составной заготовки с переменной "О ширине толщиной, я затем доформовываюг промежуточную заготовку до получения готспого профиля 2. Способ по п.1, о т л и ч а ю щ и й с я тем, чго вначале осуществляют прэфилмроааниетонкостепной загото? км, соответству ющей по ширине и толщине будущей стечге профиля, получение промежуточной состав ной заготовки с переменной по ширине тол щиной осуществляют путем предварительною наложения по меньше"! мере одной заготовки большей тоіщини внахлест на профилированную заготовку меньшей толщины и соединения их перифе рийных участков прихваткой сваркой в мес тах изложения, ээгеч из толстостенного участка промежуточной состашюй заготов ки формообразуют полую полку и произво дят припарку ее периферийного участка у кромок к стенке профиля. Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей проката, преимущественно содержащих стенку и поаую полку, в том числе таких как Сорт платформы транспортных средств, балки, колонны и другие. Наиболее близким по технической сущности к заявляемому ЯРІЯЄТСЯ выбранный э качестве прототипа способ изготовления гну тих профилей двутаорового сечения, содержащих полые полки и соединяющую их сгенку, по которому вначале формуют периферийные участки полок профиля, затем 3. Способ по пп. 1 или 2, о т л и ч а ющ и й с я тем, что спорку полой полки про изводят путем одновременной приварки к тонкостенной части профиля с оОеих се сто рон примыкающих и охватывающих элемен тов полой полки, в том числе и ранее прихваченного свархой участка при образо вании про» іежуточной составной заготовки | 13197 размещении стенки профиля в горизонтальной плоскости элементы полок, прилегающие к стенке, подгибают на угол 90", а остальные элементы полок формуют в наклонном положении по отношению к стен- 5 ке, после этого полые полки поворачивают относительно стенки профиля в заданное на готовом профиле положение за счет отгибки примыкающих к стенке перегнутых элементов, а на последних переходах полые полки 10 наклоняют на угол, превышающий заданный на 8-20° относительно стенки профили в противоположную сторону первоначальному наклону за счет отгибки примыкающих ч стечке элементов полых полок, затем по- 15 nwe полки доформооывают обжатием по контуру и поворачивают относительно стенки а заданное на готовом профиле положение. Общим для прототипа и заявляемого 20 способа является последовательная по переходам гибка элементов профиля в валках и размещенные при этом стенки профиля в горизонтальной плоскости. К недостаткам прототипа можно отне- 25 сти то, что при формообразовании гнутых профилей, содержащих станку и полую полку путем последовательной по переходам гибки, не представляется возможным изготовить профиль меньшей металлоемкости 30 за счет переменной по развертке сечения титцикы я уменьшения при этом толщины мзпонагруженных элементов профиля. Это объясняется невозможностью изменения толщины заготовки при профилировании 35 без дополнительного применения специальных трудоемких и дорогостоящих при реализации технологических приемов, гзких, например, как обжатие заготовки па толщине или предварительная прокатка заготовки 40 в нагретом состоянии. Задачей изобретения является сниже ние металлоемкости профилей за счет их изготовления с переменной по развертке сечения толщиной. 45 Для решения поставленной задачи при изготовлении гнутых профилей, содержащих стенку м полую полку, путем последовательной по переходам гибки элементов профиля D валках и размещении при этом 50 стенки профиля в горизонтальной плоскости, профиль изготавливают по меньшей мере из двух отдельных заготовок, пи ширине и толщине соответствующих будущим стенде и полке профиля, при этом вначале осу- 55 щоствляют профилирование одной из £зго>овок, ззте^ соединяют неразъемно профилированную заготовку с плоской заготоакоЛ другой толщины с получением промежуточной состаеной заготовки с . переменной по ширина толщиной, а затем доформовывают промежуточную заготовку до получения готового профиля. При этом вначале осуществляют профилирование тонкостенной заготовки, соответствующей по ширине и толщине будущей стенке профиля, получение промежуточной составной заготовки с переменной по ширине толщиной осуществляют путем предварительного наложения по меньшей мере одной заготовки большей толщины внахлест на профилированную заготовку меньшей толщины и соединения их периферийных участков прихваткой сваркой а местах наложения, затем из толстостенного участка промежуточной составной заготовки формообразуют полую полку и производят приварку ее периферийного участка у кромок к стенке профиля. Сварку полой полки производят путем одновременной припарки к тонкостенной части профиля с обеих ее сторон примыкающих и охватывающих элементов полой полки, и том числе и ранее прихваченного сваркой участка при образовании промежуточной составной заготовки. При изготовлении гнутых профилей, содержащих стенку и полую полку путем последовательной по переходам гибки элементов профиля в валкзх и размещении при этом стенки профиля в горизонтальной плоскости, профиль изготавливают, по меньшей мере, из двух отдельных заготовок, по ширине и толщине соответствующих будущим стенке и полке профиля, при этом вначале осуществляют профилирование одной из заготовок, затем соединяют неразъемно профилированную заготовку с плоской заготовкой другой толщины с получением промежуточной составной заготсаки с переменной по ширине толщиной, а затем доформовывают промежуточную заготовку до получения готового профиля. Формообразование гнутого профиля по меньшей мере из двух отдельных заготовок, по ширине и толщине соответствующих будущим стенке и полке профиля, которые в процессе профилирования соединяют между собой неразъемно по длине в одну составную заготовку позволяет выполнить разнотолщинный по развертке сечения профиль (по крайней мере с элементами двух толщин), а также из различных материалов. Выполнение неразъемного соединения отдельных заготовок различной толщины в одну составную заготовку позволяет □ дальнейшем формообрззовывать из нес методой последовательной подгибки по переходам разнотолщинный профиль, на пример, с тонкой стенкой и толстостенной полой полкой, с рациональным распределением металла D сечении п соотвеютпии с прикладываемыми к нему нагрузками. Такой профиль будет иыгодко отниматься меньшей металлоемкостью, так как профиль, выполненный по прототипу из одной заготовки, будет характеризооатьел одной повышенной толщиной, а следовательно, и перерасходом металла ма участке стенки, где из условий прикладыпаемых нагр/зок толщина может быть уменьшена. Следует отметить, что заявляемый способ позволяет изготавливать гнутые профили из двух и большего количестпа отдельных заготовок различной толщины и с различными свойстоами металла, а размещение стеик и п р оф ил я п р и п р оф ил и ро в а н и и D горизонтальной плоскости позволяет соединить отдельные заготовки со стенкой после предварительной отформовки на ней, например, гофров. Такое соединение предварительно отформованной стенки профиля с участком заготовки для формообразовании полой полки обеспечивает качественное наполнение, например, гофров мл тонкостенном участке профиля (стенки) и последующее качественное соединение с отдельной толстостенной заготовкой. В ряде случаев, с цепью сокращения количества технологических переходов, целесообразно предварительно изготовить переходной профиль из толстостенной отдельной заготовки, затем произвести его сое д и н ен и е с о тд ел ь н о й з а г от о в ко й, предназначенной дли выполнении тонкостенной стенки, а затем доформовывать составную заготовку до получения гогового профиля. При этом целесообразно вначале осуществлять профилирование тонкостенной заготовки, соответствующей по ширине и толщине Gy/дущей стенке профиля, получение же промежуточной составной заготовки с переменной по ширине толщиной осуществляют путем предварительного наложения по меньшей море одной заготовки большей толщины внахлест на профилированную заготовку меньшей толщины и соед инения их периф ерийных уч зет ков прихваткой сваркой в местах наложения, затем из толстостенного участка промежуточной состапной заготовки формсобраэуют полую полку и производят приварку се периферийного участка у кромок ксгенхе профиля. Получение промежуточной составной заготовки с переменной по ширине толщиной путем предварительного наложения одной заготовки большей толщины змахлест ня OTji^ntnvo зато rone у меньшей го ищи им и соединение их периферийны* участков прихваткой cts-эркоП Б местах упомянутого наложения, образовав составную загогоочу 5 с переменной по ширине толщиной, позволяет п дальнейшем выполнить из нее профил ь с п е р ем е н н о й по его р аз в е рт к е толщиной, т fi с рациоизлкным распределением металла в сечении. Пере* рытие при 10 нзхлесте отдельных заготовок позволяет в калибре вялков при формообразовании профиля взаимно уравновешивать прикладываемые к раанотопщинным участкам формующие усилия и разгрузить при этом 15 технологически выполненное электросваркой их соединение, прим нить жесткие режимы формоски составной ьаготопкм Осз опасения разрушения упомянутого соединения и разделения составной заготовки \ t a 20 отдельные. Выполнение из толстостенного участка составной заготовки полой полки ti приварка ее периферийного участка у кромки к стенке профили позволяют изготовить гну 25 тые профили с толстостенной полой полкой и сгемкой меньшей толщины. Приеаркз же периферийного участка полой полмі у кромки к стенке профиля позволяет изготовить профиль с герметично закрытой полой пол30 кой повышенной коррозионной стойкости и жесткости. С целью качественной припарки элементов толстостенной полки к стенке меньш ей т ол щ ин а ц ел есо об ра зн о св ар ку 35 производить путем одновременной приварки к тонкостенной масти профиля с обеих ее сторон примыкающих и охватывающих элэментоз толстостенной полой полки, D топ числе и рапсе прихваченного сваркой участ40 кэ при образовании промежуточной составной эаютевкм. Одновременная приварка к тонкостенной части профиля (к стенке) с двух ее сторон толстостенных элементов полой полки, 45 D том числе и ранее технологически приваренного участка при образовании составной заготовки, позвол яет произвести одновременную качпетвеииую шовную сварку разнотолщиииых стенок профиля 50 без непронароа и прожогоз. По имеющимся у заявителя данным о известных решениях отсутствуют признаки, сходные с признаками, отличающими от прототипз заявляемое техническое реше55 ниє, что позииляет сделать вывод о его соот ве тст ви и кр ит е рию "с ущ ес тв енн ы е отличия". Все технологические приема, ивлчющизея отличительными признаками заяв л яем о го из об ре тен и й, мо гут б ыт ь осуществлены из профиле гибочном згрега 13197 t* дооборудованном устройствами подачи ц:.к KonhKitx ОІДРЛЬНЬІХ заготовок о стан и их прпдплмюго соединения о одну составную •^йтптопку, а тзкжо установками для выполнения неразъемного соединения периферийною уччстка у кромки полой полки. Проведеними анализ заявляемого споcod л свидетельствует, что положительный эффект при осуществлении изобретения будот получон благодаря тому, что профиль изготавливают из отдельных заготовок по ічічрине и толщине, соответствующих выполняемым участкам профиля, которые в процессе профилирования соединяют между собой о одну составную заготовку с переменной по развертке сечения толщиной. Ма фш 1 дана схема формообразования гнутою профиля борта платформы по заявляемому способу; на фиг. 2 - схема одновременной приварки обеих полок к стенvn я XXIі переходе; на фиг. 3 -схема гнутого профиля, выполненною из трех отдельных заготовок. Тлк, например, при изготовлении профиля из двух отдельных заготовок 1 и 2 разкой тол щины (фиг. 1} производят паследочательную по переходам гибку элементов профиля а валках с размещением стоики профиля З при профилировании в горизонтальной ПЛОСКОСТИ. Профиль изготавливают по крайней ме;:г из даух отдельных заготовок 1 и 2, по ширино и толщине соответствующих выполняемым участкам будущего профиля, которые е процессе профилирования соединяют между собой неразъемно по длине о одну составную заготовку, а затем производят формообразование из нее профиля по переходам в валках стана. При этом отдельную заготовку I меньшей толщины Si (см. I переход) после формообразования во ІІ-V переуодах гофров накладывают в VI переходе ьнахлеск на заготорку 2 большей толщины $2 и соединяют их периферийные участки 4 и 5 прихоатной сваркой в местах 6 упомянутого наложения, образуя составную заготовку 7 с переменкой по ширине толщиной. Выполнение неразъемного соединения 6 лгдоаькых заготовок 1 и 2 различной толщины Si и 52 п одну составную заготовку 7 позволяет в дальнейшем формообразовывать из нее методом последовательной подгибки по переход ам разнотол щ инмый профиль с рациональным распределением металла с сечении а соответствии с прикладываемыми к нему эксплуатационными нагрузками. Размещение стенки 3 профиля а горизонтальной плоскости позволяет соединять отдельную заготовку 2, предназначенную для выполнения из нее полой полки, 8 со стенкой 3 после предварительной отформовки на ней, например, гофров. Такое соединение предварительно отформованной стенки 3 с отдельной эатотопкой 2 для фор-5 мообразования полой полки 8 обеспечивает качественное выполнение, например, гофров на тонкостенном участке 3 профиля (стенке) и последующее качественное его соединение 6 с оїдельной толстостенной 10 заготовкой 2. Затем в последующих переходах VIIXXI из толстостенного участка 2 составной заготовки 7 формообразуют полую полку 8 и производят приварку в XXII переходе 15 (фиг. 2} ее периферийного участка у кромки 9 к стенке 3 профиля. С цепью более качественной приварки 11 толстостенной полой полки 8 к стенке 1, имеющей меньшую толщину чем полка, 20 сварку целесообразно производить путем одновременной приварки к тонкостенной части профиля -стенке 3 с обеих ее сторон, примыкающих и охватывающих элементов 9 и 10 полой полки 8, в том числе и ранее 25 технологически приваренного участка5 при образовании составной заготовки 7. Одновременная приварка 11 к тонкостенной части профиля (к стенке 3) с двух ее сторон толстостенных элементов Q и 10 по-ЗО лой полки 8, о том числе и ранее приваренного участка 5 при образовании составной заготовки 7, позволяет произвести качественную шовную сварку разночолщинных стенок профиля без нелрооароп и прожо35 гов. По разработанной из основе заявляемого способа технологии на профилогибочном стане изготавливали гнутый профиль борта автоприцепа (фиг. 3), выполненный 40 из трех отдельных заготовок разной толщины. Для получения готового профиля потребовалось 22 технологических перехода. При этом в первых 5 переходах из заготовки меньшей толщины формообразовывали 45 гофрированную стенку профиля. В VI переходе производили сваркутолстостенных заг о т о во к к у п о м ян у т о й с т е н к е. В последующих VII-XXI переходах формообразовывали полые полки из приваренных 50 заготовок. В ХХИ переходе производили одновременную приварку к тонкостенной части профиля с обеих сторон охватывающих элементов полой полки При этом гофрированная стенка профиля выполнялась из за55 готовки толщиной Si—1,2 мм и шириной 562 мм, а полые полки из заготовки толщиной 52=2,5 мм и шириной 180 мм. Такой профиль, выполненный из заготовок разной толщины, позволяет использовать его & конструкции, где имеются различно нагру 13197 женные элементы, и при этом снизить металлоемкость конструкции Согласно расчетным данным и опытной проверке заявляемый способ изготовления гнутых профилей, содержащих стенку и полую полку, в сравнении с прототипом обладает следующими преимуществами: ,, а) обеспечивает получение профилей меньшей металлоемкости за счет перемен- 10 ной на развертке сечения толщины и уменьшения при этом толщины малонагруженных элементов профиля, D то время как при производстве подобных профилей по способу, принятому о качестве прототипа, нееозмож- 15 10 но получить профиль разнотолщинный без дополнительного применения специальных трудоемких и дорогостоящих при реализации технологических приемов; б) применение заявляемою способа в технологии изготовления гнутых профилей, содержащих стенку и полую полку, позволяет в сравнении с прототипом расширить сортамент таких профилей, применяемых а автомобилестроении, в строительстве. Заявленное изобретение не оказывает дополнительного вредного воздействия на окружающую среду и не требует дополнительных мероприятий по технике безопасности и охране труда. ФигЛ 13197 Ъ Техред М.Моргентал 4103 Коректор М. Куль Тираж Підписне Державне патентне відомство України, 25Л655, ГСП. Київ-53, Львівська пл., 8 Відкрите акціонерне товаристоо "Патент", м, Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of bent profiles

Автори англійськоюDoktorov Mark Yukhymovych, Pshenychna Natalia Veniaminovna, Akhlestin Volodymyr Leonidovych, Linchevskyi Valerii Valentynovych, Pidlisnyi Volodymyr Dmytrovych, Bohdanov Oleksandr Mykhailovych, Shestakov Valentyn Vasyliovych

Назва патенту російськоюСпособ производства гнутых профилей

Автори російськоюДокторов Марк Ефимович, Пшеничная Наталья Вениаминовна, Ахлестин Владимир Леонидович, Линчевский Валерий Валентинович, Подлесный Владимир Дмитриевич, Богданов Александр Михайлович, Шестаков Валентин Васильевич

МПК / Мітки

МПК: B21D 5/06

Мітки: гнутих, профілів, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/6-13197-sposib-vigotovlennya-gnutikh-profiliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гнутих профілів</a>

Попередній патент: Спосіб одержання харчових волокон з пшеничних висівок

Наступний патент: Дуттьова фурма доменної печі

Випадковий патент: Спосіб підготовки високоміцних болтів для монтажу металоконструкцій