Спосіб м.ю. докторова виготовлення гнутих профілів з поздовжніми і перетинаючими ії поперечними гофрами

Номер патенту: 2525

Опубліковано: 26.12.1994

Автори: Докторов Марк Юхимович, Пшенична Наталя Веніаміновна

Формула / Реферат

1. Способ изготовления гнутых профилей с продольными и пересекающими их поперечными гофрами, включающий последовательное формообразование промежуточного гнутого профиля с продольными гофрами и горизонтальной стенки между ними, а затем выполнение между упомянутыми продольными гофрами поперечных гофр за счет местной вытяжки металла, отличающийся тем, что при формовке промежуточного профиля горизонтальную стенку размещают на уровне между вершинами и основаниями будущих поперечных гофр профиля, а при формообразовании поперечных гофр производят вертикальное смещение соответствующих участков горизонтальной стенки промежуточного профиля, соответственно, в сторону вершин и оснований поперечных гофр при неизменной длине профиля.

2. Способ по п. 1, отличающийся тем, что перед формообразованием поперечных гофр горизонтальную стенку промежуточного гнутого профиля продольно растягивают при сохранении длины упомянутого профиля, затем волнистую стенку формоизменяют в гофрированную за счет выполнения поперечных гофр заданной формы.

3. Способ по пп. 1 и 2, отличающийся тем, что длину развертки волнистого участка стенки промежуточного профиля выполняют равной длине развертки стенки на готовом профиле.

Текст

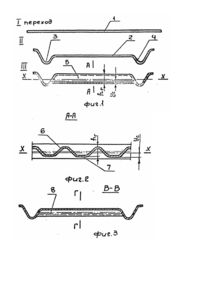

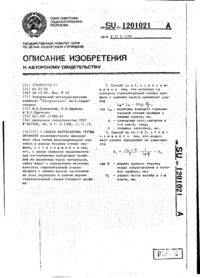

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей с продольными и пересекающими их поперечными гофрами в валках на станах. Известен способ изготовления профилей с гофрами [1], по которому заготовку растягивают в поперечном направлении, формуя краевые продольные гофры, и осуществляют местную вытяжку в валках основных гофр, причем сначала- осуществляют формовку краевых гофр, а формовку основных гофр выполняют в два перехода, получая на первом переходе на участке будущего длинного гофра, по крайней мере, два коротких гофра, при одновременном зажиме плоской технологической перемычки между ними и краевых гофр, а на втором переходе на технологической перемычке выполняют гофр такой же формы сечения, как и ранее отформованных, обеспечивая получение сплошного гофра заданной длины [1]. К недостаткам этого способа следует отнести сложность в его реализации на профилегибочном стане из-за необходимости в совмещении по длине профиля по переходам участков с отформованными короткими гофрами и участков перемычки на которых будет выполнен гофр заданной длины. Рассмотренный способ позволяет получать гофры большой длины, преимущественно малопроизводительным и трудоемким способом штамповки на прессах. Наиболее близким по технической сущности к заявляемому является способ изготовления гофрированных профилей, [2], по которому первоначально отформовывают вдоль боковых участков полосы технологические гофры большей глубины и меньшей ширины, чем основные продольные гофры, а затем формообразуют вытяжкой гофр центрального участка с зажатием по технологическим гофрам и переформовывают технологические гофры в основные. При этом технологические гофры выполняют с длиной развертки равной длине развертки основных продольных гофр и неравными наклонными стенками, меньшую из которых располагают со стороны бокового участка, (последний наклоняют в сторону вершин технологических гофр), а затем одновременно с переформовкой технологических го фр боковые участки выпрямляют на уровне формовки. К недостаткам указанного способа следует отнести то, что он не обеспечивает в ряде случаев получения качественных профилей из-за их продольного искривления, волнистости вдоль кромок, повышенного утонения в местах отформовки поперечных гофр. Как правило, упомянутые недостатки возникают из-за затруднения в предупреждении продольного укорочения профиля при формообразовании гофр. В связи с этим при изготовлении профилей по известному способу применяют увеличенный шаг между гофрами и уменьшают глубину поперечных гофр, что хотя и улучшает условия формообразования, однако ухудшает служебные свойства профиля и не позволяет получить профиль с заданными требованиями по кривизне и скручиванию, волнистости вдоль кромок, а также утонению в местах изгиба на участке поперечных гофр. В основу изобретения поставлена задача создания способа изготовления гнутых профилей с продольными и пересекающими их поперечными гофрами, в котором путем первоначального размещения стенки промежуточного профиля на определенном уровне между вершинами и основаниями поперечных гофр будущего готового профиля обеспечивается в дальнейшем вертикальное смещение соответствующи х участков упомянутой стенки в сторону вершин и в сторону оснований поперечных гофр при неизменной длине профиля формообразование стенки профиля с поперечными гофрами и за счет этого уменьшается продольное искривление готового профиля, волнистость вдоль его кромок, более равномерное утонение металла в зоне вытяжки гофр. Поставленная задача решается тем, что в способе изготовления гнутых профилей с продольными и пересекающими их поперечными гофрами, включающем последовательное формообразование промежуточного гнутого профиля с продольными гофрами и горизонтальной стенкой между ними, а затем выполнение между упомянутыми продольными гофрами поперечных го фр за счет местной вытяжки металла, согласно изобретению, при формовке промежуточного профиля горизонтальную стенку размещают на уровне между вершинами и основаниями будущи х поперечных гофр профиля, а при формообразовании поперечных гофр производят вертикальное смещение соответствующи х участков горизонтальной стенки промежуточного профиля, соответственно, в сторону вершин и оснований поперечных гофр при неизменной длине профиля. При этом в ряде случаев перед формообразованием поперечных гофр горизонтальную стенку промежуточного гнутого профиля продольно растягивают при сохранении длины упомянутого профиля, а затем волнистую стенку формоизменяют в го фрированную за счет выполнения поперечных гофр заданной формы. Рекомендуется также длину развертки волнистого участка стенки промежуточного профиля выполнять равной длине развертки участка стенки на готовом профиле. При изготовлении по заявляемому способу гнутых профилей с продольными и пересекающими их поперечными гофрами первоначально формообразуют промежуточный гнутый профиль с продольными гофрами и горизонтальной стенкой между ними. При этом согласно изобретению горизонтальную стенку размещают на уровне между вершинами и основаниями будущи х поперечных гофр профиля. Такая схема формообразования профиля позволяет получить его промежуточную форму при минимальном количестве технологических переходов и близкую к конфигурации готового профиля. Характерной особенностью конфигурации промежуточного профиля является местоположение стенки в промежутке между вершинами и основаниями поперечных гофр будущего профиля, что в дальнейшем позволяет формообразовать поперечные гофры за счет оптимального смещения участков стенки в стороны как вершин, так и оснований, т. е. на величину меньшую, чем высота гофра. При окончательной доформовке профиля и формообразовании поперечных гофр производят вертикальное смещение соответствующи х участков горизонтальной стенки промежуточного профиля, соответственно, в сторону вершин и оснований поперечных гофр при неизменной длине профиля. В связи с меньшими значениями величины смещения участков стенки при формообразовании поперечных гофр в сравнении со смещением по известным способам, а также в связи с противоположной направленностью смещения участков стенки по заявляемому способу (вместо смещения в одну сторону по известным способам) становится возможным уменьшить и уравновесить моменты продольных сил, возникающие при формообразовании поперечных гофр и, следовательно, уменьшить продольный изгиб профиля и волнистость вдоль кромок. Характерно, что растягивающие деформации в местах изгиба будут при этом также уменьшены за счет более равномерного растяжения всего участка стенки, на котором формообразуют поперечные гофры. В отдельных случаях перед изготовлением профилей со сравнительно длинными 1/S>20 и глубокими h/S>5 поперечными гофрами (здесь 1. h и S, соответственно, длина, глубина гофра и толщина его стенок), перед формообразованием поперечных гофр целесообразно стенку промежуточного профиля растянуть предельно путем придания ей волнистой формы в продольном направлении при сохранении длины упомянутого профиля, а уже затем волнистую стенку до формовывать в гофрированную за счет выполнения поперечных го фр заданной формы. Этот прием позволяет уменьшить локальное утонение на криволинейных участках (в местах изгиба) гофр и продольный изгиб профилей за счет сравнительно равномерного продольного растяжения стенки перед формовкой поперечных гофр. Длину развертки волнистого участка стенки промежуточного профиля рекомендуется выполнять равной длине развертки участка стенки на готовом профиле. Тогда при окончательном формообразовании гофр формоизменение стенки профиля протекает без продольного сжатия смежных с нею участков и продольного искривления профиля. Сущность изобретения поясняется чертежами, на которых изображено: на фиг. 1 - схема формообразования гнутого профиля с продольными и пересекающими их поперечными гофрами по заявляемому способу; на фиг. 2 - продольное сечение стенки профиля; на фиг. 3 - поперечное сечение переходного профиля с волнистой стенкой; на фиг. 4 - продольное сечение волнистой стенки переходного профиля. . По заявляемому способу после 1 технологического перехода заготовка 1 (фиг. 1) подается для дальнейшего формоизменения. Во II технологическом переходе заготовка формоизменяется в промежуточный профиль с горизонтальной стенкой 2 и продольными гофрами 3 и 4 путем формообразования участков заготовки подгибкой. В дальнейшем в ІІІ те хнологическом переходе производят формоизменение стенки в гофрированную (фиг. 2) путем отформовки гофр 5 трапециевидной формы высотой hr. Следует отметить, что в промежуточном профиле (см. переходы II и III фиг. 1 и фиг. 2) стенка 2 размещается на уровне "Х-Х" в промежутке между вершинами 6 и основаниями 7 none-. речных гофр будущего го тового профиля (на расстоянии ус от упомянутых оснований 7), а затем при окончательной доформовке профиля и формообразовании поперечных гофр производят вертикальное смещение соответствующи х участков стенки промежуточного профиля из упомянутой горизонтальной плоскости "Х-Х" (с одновременной продольной вытяжкой стенки), соответственно, в сторону вершин и в сторону оснований поперечных гофр при неизменной длине профиля. В соответствии с заявляемым способом (фиг. 3 и фиг. 4} целесообразно перед формообразованием поперечных гофр стенку 2 промежуточного гнутого профиля продольно растянуть путем придания ей волнистой формы в продольном направлении при сохранении длины упомянутого профиля, а затем волнистую стенку 8 формоизменяют в гофрированную за счет выполнения поперечных гофр заданной формы, например, трапециевидных. При этом рекомендуется длину развертки волнистого участка стенки промежуточного профиля выполнять равной или близкой к длине развертки участка стенки готового профиля. Следует отметить, что при сравнительно глубоких гофрах hг/b ³ 0,5, где hг и b -глубина и ширина гофра, придание стенке переходного профиля волнистой формы может выполняться в нескольких те хнологических переходах. Так, например, по заявляемому способу осуществлялось формообразование специального гофрированного профиля 1345х20х15х1,5 мм с продольными и пересекающими их поперечными гофрами. Шаг между поперечными гофрами 200 мм, глубина 15 мм, материал - сталь 15ХСНД. По заявляемому способу профиль изготавливали в 4-х те хнологических переходах непрерывным способом. Первоначально в первых двух переходах формообразовывали переходной профиль с двумя продольными гофрами глубиной 20 мм и расположенной между ними стенкой на уровне, соответствующем расстоянию 7,5 мм от вершин будущи х поперечных гофр в сторону и х оснований. Затем стенка переходного профиля в III технологическом переходе формоизменялась в волнистую с глубиной волн 20 мм, после чего в IV технологическом переходе профиль доформовали, придавая стенке гофрированный вид с трапециевидными поперечными гофрами. Заявляемый способ улучшает качество профилей за счет уменьшения продольного искривления и волнистости вдоль кромок. Так, при изготовлении гнутого профиля с продольными и пересекающими их поперечными гофрами величина продольного искривления не превышала 1 мм на 1 м длины, в то время по прототипу величина продольного искривления составляла до 5 мм на 1 м длины, волнистость кромок, соответственно, составляла по заявляемому способу до 0,8 мм на 1 м длины, а по прототипу до 2 мм на 1 м длины. Кроме того, утонение металла в местах изгиба поперечных гофр уменьшилось с 18% при изготовлении по прототипу и до 10% - по заявляемому способу. Заявляемое решение позволяет расширить сортамент эффективных гн уты х профилей за счет организации производства новых профилей, трудны х в изготовлении, с продольными и пересекающими их поперечными гофрами, обеспечивающих снижение веса металлоконструкций, в которых они применяются, на 10-20%.

ДивитисяДодаткова інформація

Автори англійськоюDoktorov Mark Yukhymovych, Pshenychna Natalia Veniaminovna

Автори російськоюДокторов Марк Ефимович, Пшеничная Наталья Вениаминовна

МПК / Мітки

МПК: B21D 5/06

Мітки: поперечними, м.ю, докторова, спосіб, виготовлення, поздовжніми, перетинаючими, профілів, гофрами, гнутих

Код посилання

<a href="https://ua.patents.su/4-2525-sposib-myu-doktorova-vigotovlennya-gnutikh-profiliv-z-pozdovzhnimi-i-peretinayuchimi-i-poperechnimi-goframi.html" target="_blank" rel="follow" title="База патентів України">Спосіб м.ю. докторова виготовлення гнутих профілів з поздовжніми і перетинаючими ії поперечними гофрами</a>

Попередній патент: Спосіб очищення відхідних газів від фенолу і формальдегіду

Наступний патент: Спосіб очищення стружки від органічних забруднень перед переплавом

Випадковий патент: Похідні a-гідроксикарбонової кислоти та лікарський засіб на їх основі