Спосіб виготовлення гнутих профілів розставленого перерізу

Формула / Реферат

1. Способ изготовления гнутых профилей расставленного сечения, включающий разделение исходной заготовки на полосы по продольной зигзагообразной линии разрезкой, выведение из зацепления разделенных участков, относительное их смещение, последующее возвращение разделенных участков полос в одну плоскость и их сварку с последующим профилированием, отличающийся тем, что исходную заготовку разделяют на полосы по продольной зигзагообразной линии, содержащей поперечные участки также зигзагообразной формы, относительное смещение участков разделенных полос производят в направлении разрезки на величину, по крайней мере, равную толщине заготовки, а смещение упомянутых полос друг относительно друга в поперечном направлении производят на расстояние, соответствующее необходимому для получения заготовки расставленного сечения заданной ширины.

2. Способ по п. 1,отличающийся тем, что разделение исходной заготовки по зигзагообразным поперечным линиям разрезки производят с переменным по длине заготовки шагом.

3. Способ по п. 1, отличающийся тем, что после разделения исходной заготовки и смещения разделенных участков в направлении разрезки производят продольное их смещение друг относительно друга.

4. Способ по п. 1, отличающийся тем, что поперечную зигзагообразную линию разрезки исходной заготовки выполняют волнистой с выпуклым и вогнутым элементами.

Текст

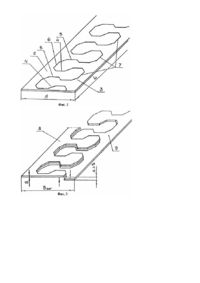

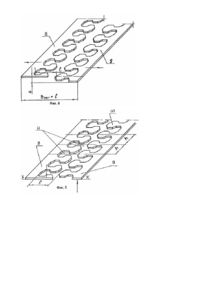

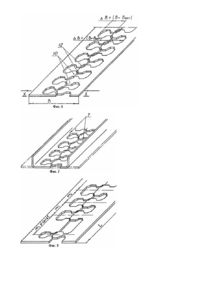

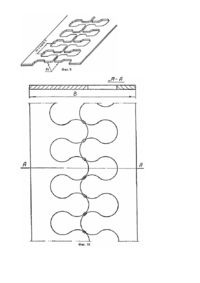

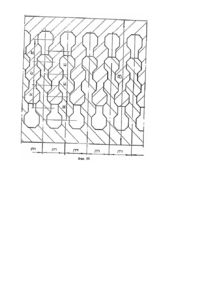

Изобретение относится к обработке металлов давлением и предназначено для использования при производстве гнутых профилей проката. Известен способ изготовления сварных конструкция, преимущественно двутавровы х балок расставленного сечения, реализуемый с помощью поточной линии [1], по которому балку продольно разделяют по зигзагообразной линии, а затем разделенные заготовки смещают друг относительно друга в плоскости стенки балки в продольном и поперечном направлениях и сваривают в балку расставленного сечения. Недостатком описанного способа является низкая производительность и высокая трудоемкость из-за поштучного процесса изготовления балок, а также и то, что при разделении исходной заготовки по одной заданной зигзагообразной линии способ имеет ограниченное применение, т.к. позволяет из готовить балку только одного профилеразмера и с отверстиями одной конфигурации. Для получения балки с другими размерами требуется изменение размеров заготовки и вида зигзагообразной линии, по которой разрезают заготовку, что усложняет процесс выполнения заготовки и оборудование и увеличивает трудоемкость изготовления балок. Наиболее близким по технической сущности к данному является способ изготовления гнуты х профилей 12], по которому предусматривается операция подачи листового материала из рулона, его разрезка на мерную длину, продольное разделение по зигзагообразной линии, выведение из зацепления разделенных элементов и совмещение их по выступающим частям с последующей сваркой, при этом продольное разделение по зигзагообразной линии производят в листовом материале с зеркальным расположением линий разделения друг относительно друга. Перед их совмещением по выступающим частям каждую полосу закручивают в спираль. К недостаткам известного способа следует отнести невозможность из разрезанных полос изготовить больше одного профилеразмера заготовки расставленного сечения. Для изготовления профиля из заготовки расставленного сечения с другими размерами по ширине развертки должны быть изменены размеры зигзагообразной линии и ширина исходной заготовки, что усложняет технологический процесс формообразования заготовки и оборудование для его реализации и увеличивает трудоемкость изготовления гнутых профилей. К недостаткам прототипа относится также возможность изготовления заготовки расставленного сечения только с постоянным шагом между отверстиями. В основу изобретения поставлена задача создания способа изготовления гнуты х профилей расставленного сечения, в котором заготовку разделяют на полосы по продольной зигзагообразной линии с поперечными зигзагообразными линиями так, чтобы обеспечить получение заготовок различной ширины, в том числе с переменным по длине шагом между отверстиями и за счет этого расширение сортамента и повышение технологичности изготовления гнутого профиля расставленного сечения. Поставленная задача решается тем, что в способе изготовления гнутых профилей расставленного сечения, включающем разделение исходной заготовки на полосы по продольной зигзагообразной линии разрезкой, выведения из зацепления разделенных участков, относительное их смещение, по следующее возвращение разделенных участков полос в одну плоскость и их сварку с последующим профилированием, согласно изобретению, исходную заготовку разделяют на полосы, по продольной зигзагообразной линии, содержащей поперечные участки также зигзагообразной формы, относительное смещение участков разделённых полос производят в направлении разрезки на величину, по крайней мере, равную толщине заготовки, а смещение упомянутых полос друг относительно друга в поперечном направлении производят на расстояние, соответствующее необходимому для получения заготовки расставленного сечения заданной ширины. Разделение исходной заготовки по зигзагообразным поперечным линиям разрезки производят, при необходимости, с переменным по длине заготовки шагом. Способ предусматривает после разделения исходной заготовки и смещения разделенных участков в направлении разрезки продольное их смещение друг относительно друга. Поперечную зигзагообразную линию разрезки исходной заготовки можно выполнять волнистой с выпуклым и вогнутым элементами. Разделение исходной заготовки на полосы по продольной зигзагообразной пинии разрезки, содержащей зигзагообразные поперечные линии разрезки, позволяет разделить исходную заготовку на отдельные полосы, имеющие по линии разделения на одной полосевыступающие участки переменной ширины, а на второй ответные им впадины переменной ширины. Причем на каждой из полос между выступающими участками образованы впадины, соответствующие по форме выступающим участкам сопрягаемых полос. В связи с этим имеется возможность после относительного смещения участков разделенных полос в направлении реза, по крайней мере на величину толщины, расставлять разделенные полосы на заданное расстояние по ширине. После выполнения соответствующе го относительного смещения разделенных полос в поперечном направлении на расстояние, соответствующее необходимому для получения заготовки расставленного сечения заданной ширины, и возвращения участков полос вдоль линии разделения в одну плоскость, упомянутые полосы можно соединить неразъемно в местах контакта в одну заготовку. В увеличением количества периодически повторяющихся зигов на поперечных линиях разделения увеличивается и количество возможных вариантов получения заготовки расставленного сечения, отличающихся по ширине, из исходной заготовки одной ширины. В зависимости от принятого технологического процесса формообразования профилей - поштучного, порулонного или непрерывного, заявляемый способ позволяет формообразовывать сварную заготовку расставленного сечения из штучны х исходных заготовок, рулонной заготовки, а также из "бесконечной" полосы или ленты, которые образуют из рулонной заготовки с помощью стыковой сварки. Сущность изобретения поясняется чертежами, на которых изображено: на фиг. 1 - исходная заготовка; на фиг. 2 - вариант выполнения продольной зигзагообразной линии разделения исходной заготовки на полосы; на фиг. 3 - схема одного из вариантов продольного разделения исходной заготовки на отдельные полосы по заявляемому способу и их смещения в направлении толщины заготовки (направление смещения указано стрелками); на фиг. 4 - схема смещения разделенных полос по заявляемому способу в направлении ширины заготовки (направление смещения указано стрелками); на фиг. 5 - схема возвращения участков разделенных полос в одну плоскость (направление смещения указано стрелками); на фиг. 6 - схема соединения разделенных полос путем их сварки в местах контакта и образования заготовки расставленного сечения; на фиг. 7 - вариант гнутого профиля, изготовленного по заявляемому способу; на фиг. 8 - вариант выполнения заготовки расставленного сечения с переменным по длине заготовки шагом свариваемых элементов полос; на фиг. 9 - вариант выполнения заготовки расставленного сечения с применением относительного продольного смещения участков разделенных полос и образованием одного ряда отверстий; на фиг. 10 - вариант заготовки расставленного сечения, выполненной из исходной заготовки, разделенной по линии разрезки, содержащей поперечные зигзагообразные линии разрезки волнистой формы; на фиг. 11 - вариант заготовки расставленного сечения, выполненной из исходной заготовки, разделенной по линии разрезки, содержащей три выпуклых элемента на каждом выступающем участке полосы; на фиг. 12 - вариант заготовки расставленного сечения, выполненный из трех полос. Поданному способу в процессе изготовления гнуты х профилей расставленного сечения целесообразно применять исходную заготовку 1 (фиг. 1) с постоянной по длине L шириной Взаг. При этом заготовка может быть использована как в виде рулонов, так й в виде отдельных листов заданной конечной длины L. Для обеспечения непрерывного процесса изготовления заготовки расставленного сечения и из нее гнутых профилей применяют рулонную исходную заготовку, которую соединяют между собой в "бесконечную" по длине заготовку, например, с помощью стыкосварочной машины путем приварки конца заготовки каждого рулона с началом заготовки последующего р улона. В соответствии со способом разделения исходной заготовки 1 на отдельные полосы 2 и 3 производят по продольной зигзагообразной линии разрезки, содержащей дополнительно зигзагообразные поперечные линии 4 и 5 разрезки, соединенные между собой с помощью линий 6 и 7 разрезки. Продольное разделение исходной заготовки возможно одновременно по всей ее длине - для поштучного процесса изготовления заготовки расставленного сечения или последовательное по длине - для непрерывного и порулонного процесса изготовления заготовок расставленного сечения. Определенное продольное разделение исходной заготовки по упомянутой зигзагообразной линии разрезки производят путем относительного сдвига разделяемых полос 8 и 9 (или их разделяемых участков) с помощью штампов на прессах (фиг. 3). При этом для дальнейшего выведения из зацепления разделенных участков и поперечного смещения полос упомянутый сдвиг целесообразно выполнять на величину D , превышающую толщину S заготовки, т.е. обеспечивать D > S . Последовательное разделение исходной заготовки на отдельные полосы осуществляют и без относительного сдвига в направлении толщины S заготовки, например, лучом лазера и электросваркой, однако в дальнейшем такой же сдвиг необходим для выведения разделенных участков полос из зацепления. Далее осуществляют поперечное смещение разделенных полос на заданное расстояние, образуя заготовки расставленного сечения заданной ширины. На фиг. 4 приведена схема поперечного смещения друг относительно друга разделенных полос 8 и 9. Для реализации операции совмещения свариваемых участков полос в одной плоскости поперечное смещение полос друг относительно друга производят на величину I, равн ую или большую разности между шириной В заготовки расставленного сечения и шириной Взаг. исходной заготовки, т.е. на величину I ³ B - B заг . - соответствующую необходимому расстоянию для получения заготовки расставленного сечения с учетом последующего уменьшения этого расстояния при сварке сопрягаемых участков разделенных полос. Затем производят возвращение участков разделенных полос 8 и 9 в одну плоскость Х-Х (фиг. 5), соединение полос 8 и 9 (фиг. 6) и их сварку в местах 12 контакта на линии разделения и образование заготовки расставленного сечения шириной В с отверстиями. Из полученной заготовки расставленного сечения изготавливают гнутый профиль 13 заданной конфигурации (фиг. 7), например методом профилирования в валках профилегибочного стана. Изобретение позволяет дополнительно изготавливать заготовку расставленного сечения и из нее гнутые профили с заданным расстоянием mI ¹ const между отверстиями (фиг. 8) и их длиной, а также с двумя рядами отверстий (а не с одним рядом как по прототипу), смещенных относительно центрального участка заготовки, что в ряде случаев важно для восприятия эксцентричных продольно прикладываемых к профилю нагрузок. В этом случае разрезка исходной заготовки на полосы производится по зигзагообразной линии, включающей соединенные между собой зигзагообразные поперечные линии разрезки, размещенные по длине с шагом, равным вышеупомянутому расстоянию mi. После разведения полос, при образовании заготовки расставленного сечения, производят поперечное их смещение, совмещение кромок и их сварку. Про дольное смещение разделенных участков полос друг относительно друга в этом случае не осуществляется. Следует отметить, что в ряде случаев при формообразовании заготовки расставленного сечения с постоянным шагом между отверстиями и образовании одного ряда отверстий на центральном участке заготовки (фиг. 9) после разделения исходной заготовки и смещения разделенных участков в направлении реза (толщины заготовки) производят продольное их смещение друг относительно друга, совмещение кромок выступающи х частей 14 полос в одной плоскости и их сварку. В этом случае продольное смещение свариваемых полос друг относительно друга составляет половину расстояния между отверстиями в заготовке расставленного сечения, т.е. 0,5m, где m - шаг между отверстиями. С целью упрощения процесса разделения исходной заготовки на полосы и формирования в дальнейшем заготовки расставленного сечения, а также с целью устранения концентраторов напряжений в профилях, зигзагообразную линию разделения исходной заготовки на отдельные полосы выполняют в виде волнистой кривой с выпуклыми и вогнутыми элементами. Тогда при образовании заготовки расставленного сечения (фиг. 10) выступающие (охва тываемые) участки и их охва тывающие участки полос имеют плавную волнистую кромку, обеспечивающую плотное прилегание свариваемых участков соединяемых в заготовку расставленного сечения полос. Способ изготовления гнутых профилей, включающий процесс изготовления заготовки расставленного сечения, позволяет из одной исходной заготовки образовывать заготовку расставленного сечения различной ширины в зависимости от величины поперечного смещения свариваемых полос. Так ширина заготовки расставленного сечения (фиг. 11) в зависимости от количества и шага выпуклых элементов на выступающи х участках полос определяется зависимостью В = Взаг + nК, где n - количество выпуклых элементов на выступающем участке полосы, не введенных в зацепление со смежной полосой; К - шаг между выпуклыми элементами. Следует отметить, что максимально возможная ширина заготовки В, получаемая без применения операции продольного относительного смещения участков свариваемых полос, определяется количеством максимально выведенных из зацепления выпуклых элементов выступающих участков одной из полос. Количество же возможных вариантов образовывать новую ширину заготовки расставленного сечения из двух полос с уче том продольного и поперечного смещения соединяемых участков полос соответствует значению (n+1), в то время как по прототипу имеется возможность образовывать заготовку расставленного сечения лишь одной ширины, т.к. n = 0. Формирование заготовки расставленного сечения возможно из двух и большего количества полос, получаемых после разделения исходной заготовки. При этом имеется возможность образовывать отверстия различной формы и размеров с различным шагом по длине (фиг. 12). Способ может быть реализован с помощью профилегибочного агрегата, в состав которого включена линия по изготовлению заготовки расставленного сечения и профилегибочный стан. Следует отметить, что оборудование для изготовления заготовки расставленного сечения и из нее гнутых профилей может быть установлено и раздельно в виде линии для изготовления заготовки расставленного сечения и профилегибочного стана для изготовления из упомянутой заготовки гнутых профилей расставленного сечения. Первоначально исходная заготовка (для варианта рулонной заготовки) из разматывателя подается в пресс, на котором с помощью штампов разделяется на полосы по зигзагообразной линии, содержащей соединенные между собой зигзагообразные поперечные линии разрезки, а затем полосы выводят из взаимного зацепления и с помощью специальных устройств, придающих им вид спиралей, разводят по ширине на заданное расстояние, выпрямляют и сводят в одну плоскость, после чего полосы сваривают в местах контакта по линии разрезки, образуют заготовку расставленного сечения заданной ширины, из которой путем последовательной подгибки по переходам формообразуют гн утый профиль. Для получения из исходной заготовки той же ширины другого профиля из заготовки расставленного сечения другой ширины, в соответствии с изобретением процесс разделения исходной заготовки не изменяют, а только лишь полученные полосы прежних размеров разводят по ширине с помощью тех же упомянутых устройств, придающих полосам вид спиралей, а на другое расстояние, затем полосы выпрямляют, сводят в одну плоскость, сваривают в заготовку расставленного сечения другой ширины, из которой изготавливают другой профиль. Так например, для изготовления швеллеров расставленного сечения толщиной 4 мм с размером полок 80 мм и шириной стенки 400, 500 и 600 мм применяли исходную заготовку шириной 450 мм. Разделение исходной заготовки на полосы производили по линии, содержащей спаренные и соединенные между собой зигзагообразные поперечные линии разрезки, образующие на каждом выступающем участке полосы три выпуклых элемента с шагом 100 мм между ними. При образовании заготовки расставленного сечения, в зависимости от разведения соединяемых полос ее ширина составляла соответственно 550 мм при одном не введенном в зацепление выпуклом элементе на каждом выступающем участке полосы, 650 мм - при двух не введенных выпуклых элементах, 750 мм - при трех не введенных выпуклых элементах. Из полученных заготовок расставленного сечения затем путем последовательной подгибки в валках стана были изготовлены три типоразмера швеллера с размерами стенки 400, 500 и 600 мм. Как показали данные расчетов и сопоставительного анализа в результате использования изобретения в сравнении с прототипом расширяется номенклатура профилей расставленного сечения, по крайней мере в два раза, повышается технологичность изготовления за счет применения исходной заготовки одной ширины для изготовления гнутых профилей с различной шириной развертки поперечного сечения и разделения исходной заготовки по одной зигзагообразной линии развертки.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing of bent profiles of rolled metal

Автори англійськоюDoktorov Mark Yukhymovych

Назва патенту російськоюСпособ изготовления гнутых профилей расставленного сечения

Автори російськоюДокторов Марк Ефимович

МПК / Мітки

МПК: B21D 5/06

Мітки: перерізу, гнутих, спосіб, розставленого, виготовлення, профілів

Код посилання

<a href="https://ua.patents.su/9-1706-sposib-vigotovlennya-gnutikh-profiliv-rozstavlenogo-pererizu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гнутих профілів розставленого перерізу</a>

Попередній патент: Клапан

Наступний патент: Упор для зупинки прокату на рольгангу

Випадковий патент: Спосіб виробництва пластівців з нуту