Спосіб м.ю. докторова виготовлення гнутих профілів з полицями із змінною по розгортці перерізу товщиною

Номер патенту: 2826

Опубліковано: 26.12.1994

Автори: Докторов Марк Юхимович, Пшенична Наталя Веніаміновна

Формула / Реферат

1. Способ изготовления гнутых профилей с полками и переменной по развертке сечения толщиной, заключающийся в получении заготовки, имеющей переменное по толщине поперечное сечение и последующем формообразовании профиля по переходам, отличающийся тем, что заготовку получают путем сварки периферийных участков отдельных заготовок различной толщины, после чего составной заготовке придают вид корытного профиля с боковыми стенками, расположенными по отношению к центральной стенке и полкам под углом:

где So - минимальная толщина промежуточной заготовки;

- приращение толщины, вызванное местным формообразованием, и высотой профиля, определяемой по следующей зависимости:

где R1 и R2 - внутренние радиусы кривизны соответственно в местах сопряжения боковой стенки с центральной стенкой и полками профиля, после чего производят намотку заготовки в рулон.

2. Способ по п. 1, отличающийся тем, что перед формообразованием гнутого профиля промежуточную составную заготовку корытной формы после ее размотки из рулона выпрямляют путем отгибки боковых стенок по отношению к центральной стенке и полкам.

Текст

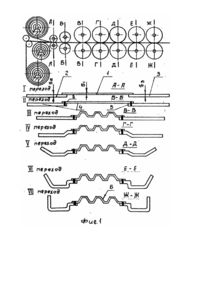

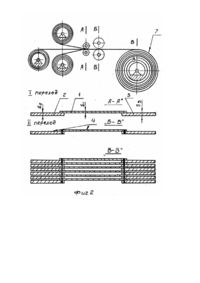

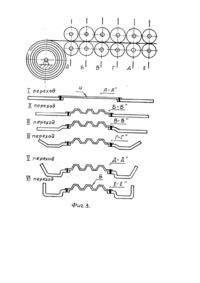

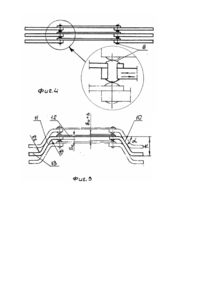

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей проката с переменной по развертке сечения толщиной, таких как элементы строительных конструкций - балки, колонны, элементы транспортных средств, в том числе таких как борт платформы, лонжерон, стойка и другие. Известен способ изготовления гнутых профилей, содержащих стенку и полую полку, путем последовательной по переходам подгибки их элементов в валках с размещением стенки профиля в горизонтальной плоскости [1]. При этом профиль изготавливают, по меньшей мере, из двух отдельных заготовок, по ширине и толщине соответствующи х будущим стенке и полке профиля, причем вначале осуществляют профилирование одной из заготовок, затем соединяют неразъемно профилированную заготовку с плоской заготовкой другой толщины с получением промежуточной составной заготовки с переменной по ширине толщиной, а затем доформовывают промежуточную заготовку до получения готового профиля. При таком способе предусматривается вариант профилирования вначале тонкостенной заготовки, соответствующей по ширине и толщине будущей стенке профиля, получение промежуточной составной заготовки с переменной по ширине толщиной путем предварительного наложения, по меньшей мере. одной заготовки большей толщины внахлест на профилированную заготовку меньшей толщины и соединение их периферийных участков прихваткой сваркой в местах наложения, затем из толстостенного участка промежуточной составной заготовки производят формообразование полой полки и приварку ее периферийного участка у кромок к стенке профиля. Предусматривается также, что сварка полой полки производится путем одновременной приварки к тонкостенной части профиля с обеих ее сторон примыкающих и охватывающи х элементов полой полки, в том числе и ранее прихваченного сваркой участка при образовании промежуточной составной заготовки. Недостатками известного способа изготовления профилей являются трудоемкость их изготовления, недостаточное качество сварного соединения в местах примыкания отдельных полос в гнутом профиле и низкая производительность оборудования. Следует отметить, что при формообразовании элементов профиля из отдельных заготовок после их профилирования наблюдается волнистость вдоль кромок, продольный изгиб, а также серповидность, которые снижают качество изготовления профилей в местах взаимного примыкания и соединения отдельных полос в единое целое. Для устранения перечисленных недостатков вводят дополнительную операцию - правку спрофилированных полос перед сваркой, смягчают режим подгибки за счет увеличения количества те хнологических переходов, уменьшают скорость профилирования. Кроме того, в связи с первоначальным формообразованием отдельных заготовок и увеличением их жесткости, становится затруднительной после получения промежуточной сваркой составной заготовки ее намотка в рулон для последующей формовки на больших скоростях гнутого профиля на отдельно стоящей линии, в составе которой установлен профилегибочный стан. Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ изготовления профилей с переменной толщиной поперечного сечения [2]. Этим способом на прокатном стане изготавливают фасонную заготовку, толщина элементов которой равна толщине элементов готового профиля, а затем методом профилирования в валках формообразуют гн утый профиль. Общим для прототипа и заявляемого способа является получение заготовки, имеющей переменное по толщине поперечное сечение, и последующее формообразование профиля по переходам. К недостаткам известного способа изготовления профилей и переменной толщиной поперечного сечения относится необходимость в специализированном оборудовании для прокатки широкополосных заготовок с переменной по ширине толщиной, а также сложность совмещения процессов прокатки и профилирования и необходимость для реализации известного технологического процесса устройств для нагрева исходной заготовки, что ограничивает область применения прототипа. В основу изобретения поставлена задача усовершенствования способа изготовления гнутых профилей с полками и переменной по развертке сечения толщиной за счет продольной сварки отдельных заготовок различной толщины и временного придания составной заготовке определенной корытной формы, чем обеспечивается получение качественной, т.е. без волнистости вдоль кромок сварной разнотолщинной составной промежуточной заготовки, что снижает трудоемкость, расширяет технологические возможности способа, а также повышает производительность. Поставленная задача решается следующим образом. При изготовлении гнуты х профилей с переменной по развертке сечения толщиной первоначально получают заготовку, имеющую переменное по поперечному сечению толщину, а затем формообразуют профиль по переходам. Согласно изобретению, заготовку получают путем сварки периферийных участков отдельных заготовок і различной толщины, после чего составной заготовке придают вид корытного профиля с боковыми стенками, расположенными по отношению к центральной стенке и полкам под углом где So - минимальная толщина промежуточной заготовки; D - приращение толщины, вызванное местным формообразованием, и высотой профиля, определяемой по следующей зависимости: где R1 и R2 - вн утренние радиусы кривизны соответственно в местах сопряжения боковой стенки с центральной стенкой и полками профиля, после чего производят намотку заготовки в рулон. В ряде случаев при изготовлении профилей на отдельно стоящем стане перед формообразованием гнутого профиля промежуточную составную заготовку корытной формы после ее размотки из рулона выпрямляют путем отгибки боковых стенок по отношению к центральной стенке и полкам. При изготовлении гнутых профилей с переменной по развертке сечения толщиной по заявляемому способу вначале осуществляют неразъемное соединение Отдельных заготовок в промежуточную заготовку с переменной по ширине толщиной путем сварки их периферийных участков, а затем из полученной промежуточной заготовки формообразуют гнутый профиль путем последовательной подгибки по .переходам ее участков. Изготовление первоначально промежуточной составной заготовки из отдельных заготовок различной толщины без предварительного их формоизменения позволяет получить качественную сварную разнотолщинную составную промежуточную заготовку практически без волнистости вдоль кромок и серповидности и из нее - гнутый профиль с плотным стыком и качественным сварным швом в местах соединения отдельных заготовок. Благодаря отсутствию волнистости вдоль кромок заготовки, незначительной серповидности и продольной кривизне, а также отсутствию на периферийных свариваемых участках отдельных заготовок, возникающих именно при профилировании, дефектов в виде продольной кривизны, серповидности и волнистости вдоль кромок на готовых профилях не будет. В дальнейшем из полученной промежуточной составной заготовки формообразуют гнутый профиль путем последовательной подгибки по переходам ее участков. Благодаря соединению отдельных заготовок в промежуточную разнотолщинную составную заготовку до их формообразования обеспечивается минимальная жесткость промежуточной заготовки, что позволяет намотать ее в рулон и в дальнейшем использовать для высокопроизводительного непрерывного профилирования, обеспечивающего повышение качества профилей и уменьшение количества технологических переходов. Для повышения производительности профилегибочного оборудования после получения промежуточной составной заготовки с переменной по ширине толщиной ее наматывают в рулон, а затем из рулона упомянутая промежуточная заготовка профилируется в валках стана с большей скоростью, чем при получении заготовки. Для более полного использования возможностей оборудования и увеличения его производительности целесообразно технологической линии с профилегибочным станом придавать комплекс оборудования по подготовке рулонной заготовки и включением в него по крайней мере двух технологических линий по изготовлению промежуточных составных заготовок, обеспечивая равенство объемов производства заготовок и из них гнуты х профилей. В ряде случаев, когда технологическая линия по производству гн уты х профилей оказывается недогруженной, возможен вариант дополнительного производства обычных гнуты х профилей из заготовки с постоянной по ширине толщиной. Для расширения технологических возможностей способа за счет изготовления гнуты х профилей из отдельных заготовок с местными формообразованиями промежуточной составной заготовке перед намоткой в рулон придают ряд корытного профиля с боковыми стенками, размещенными по отношению к центральной стенке и полкам под углом a, определяемым по формуле (1) и высотой этого профиля h, определяемом по формуле (2). Придание промежуточной составной заготовке с местными формообразованиями, в том числе с гратом после сварки отдельных заготовок, заклепочными и болтовыми соединениями и др.. перед намоткой в рулон вида корытного профиля с боковыми стенками, размещенными по отношению к центральной стенке и полкам под углом, обеспечивает при намотке заготовки ее центрирование в рулоне без относительного поперечного смещения и скручивания витков, а также возникновения волнистости вдоль кромок. Принятые геометрические параметры корытного профиля в соответствии с формулами (1) и (2) обеспечивают сохранение требуемого качества заготовки и вследствие оптимальной жесткости заготовки минимальные энергозатраты на продольное искривление заготовки при ее намотке в рулон. В дальнейшем промежуточную составн ую заготовку перед формообразованием гнутого профиля после ее размотки из рулона выпрямляют путем отгибки боковых стенок по отношению к центральной стенке и полкам. Упомянутое выпрямление промежуточной составной заготовки позволяет в ряде случаев применять отработанные стандартные технологические процессы формообразования гнуты х профилей из плоской заготовки с минимальными затратами на их освоение и производство. При этом упрощаются процессы стыковой сварки концевых участков рулонов и изгиб заготовки в накопителе. Сущность изобретения поясняется чертежами, на которых изображено: На фиг. 1 - схема формообразования гнутого профиля по заявляемому способу. На фиг. 2 - схема изготовления промежуточной заготовки и ее намотки в рулон. На фиг. 3 - схема формообразования гнутого профиля из промежуточной заготовки, намотанной в рулон. На фиг. 4 - вариант поперечного сечения промежуточной заготовки в рулоне. На фиг. 5 - вариант поперечного сечения промежуточной заготовки в рулоне. После придания ей корытной формы. Так, например, при изготовлении гнутого профиля с переменной по развертке сечения толщиной из трех отдельных заготовок 1, 2 и 3 (фиг. 1) разной толщины (S1, S2 и S3) первоначально производят соединение отдельных заготовок в промежуточн ую составн ую заготовку 4 с переменной по ширине толщиной электросваркой 5 (например шовной) периферийных участков соответствующи х отдельных заготовок 1, 2 и 3. Профиль 6 изготавливают по крайней мере из двух отдельных заготовок (в рассматриваемом варианте из трех), по ширине и толщине соответствующи х выполняемым участкам будуще го профиля. В 1 переходе (фиг. 1) отдельные заготовки 1, 2 и 3 располагают в соответствии с их местоположением в профиле и передают в сварочную клеть технологической линии (II переход), где выполняют неразъемное их соединение электросваркой и образование сваркой промежуточной составной заготовки 4. Затем из упомянутой промежуточной составной заготовки 4 формообразуют гнутый профиль 6 путем последовательной подгибки по переходам ее участков (переходы III-VII). Выполнение во II переходе неразъемного электросварного соединения 5 отдельных заготовок 1, 2 и 3 и их соединение в одну промежуточную составн ую заготовку 4 позволяет в дальнейшем формообразовывать из нее по переходам разнотолщинный профиль, имеющий толщину S1, S 2 и S3 с рациональным распределением металла в сечении с учетом прикладываемых к нему эксплуатационных нагрузок. Изготовление промежуточной заготовки 4 из отдельных заготовок 1, 2 и 3 до начала формообразования из них элементов профиля или участков заготовки 4, позволяет получить качественную сварную разнотолщинную составную заготовку 4 и из нее гнутый профиль 6 с плотным стыком и качественным швом в местах соединения отдельных заготовок электросваркой 5 благодаря отсутствию на периферийных свариваемых участках отдельных заготовок, возникающих именно при профилировании дефектов в виде волнистости вдоль кромок. Целесообразно, например, на отдельно стоящей технологической линии по изготовлению промежуточной заготовки (фиг. 2) после соединения отдельных заготовок 1, 2 и 3 в промежуточную заготовку 4 с переменной по ширине толщиной путем сварки их периферийных участков, промежуточн ую составную заготовку 4 намотать в рулон 7, а затем использовать упомянутую заготовку для высокопроизводительного скоростного (не сдерживаемого по производительности процессом сварки) профилирования из рулона (фиг. 3) на отдельно стоящей технологической линии, содержащей профилегибочный стан. При этом в I переходе составная заготовка 4 из рулона 7 подается на стан, а затем в последующи х II-VI переходах из нее формообразуют гн утый профиль 6 с переменной по развертке сечения толщиной. В соответствии с заявляемым способом при наличии местных формообразований 8 (фиг. 4) на промежуточной заготовке 9, ухудшающих взаимную центровку витков рулонной заготовки, упомянутой заготовке перед намоткой в рулон придают вид корытного профиля (фиг. 5) с боковыми стенками 10, 11, размещенными по отношению к центральной стенке 12 и полкам 13 под углом a, определяемым по формуле (1). Для реализации упомянутой операции формообразования корытного профиля в отдельно стоящей технологической линии по изготовлению промежуточной заготовки, приведенной на фиг. 2, устанавливаются рабочие клети профилегибочного стана, в которых и придается заданная корытная форма предварительно полученной промежуточной заготовке, после чего она сматывается в рулон. При намотке промежуточной заготовки корытной формы в рулон боковые стенки 11 фиксируют витки как от аксиального смещения друг относительно друга, так и в радиальном направлении. Принятые по формулам (1) и (2) угол наклона a боковых Стенок профиля Заготовки и высота h обеспечивают зазор между местными формообразованиями смежных витков, что и не допускает перекос и скручивание витков заготовки в рулоне, возникновение волнистости вдоль кромок. В дальнейшем из такой рулонной заготовки корытной формы изготавливают профиль на технологической линии, содержащей профилегибочный стан (фиг. 3). При этом перед формообразованием гнутого профиля промежуточную заготовку корытной формы после ее размотки из рулона выпрямляют путем отгибки боковых стенок по отношению к центральной стенке к полкам. По разработанной на основе заявляемого способа технологии на оборудовании, содержащем установку для изготовления промежуточной заготовки и профилегибочный стан, изготавливали гнутый профиль борта автоприцепа, выполненный из трех отдельных заготовок разной толщины. При этом гофрированная стенка профиля выполнялась из заготовки толщиной S1=1,2 мм и шириной 562 мм, а полузамкнутые полости на периферийных участках профиля - из заготовок толщиной S2=2,5 мм при ширине 180 мм и толщиной S3 - 3 мм при ширине 200 мм. Такой профиль, выполненный из заготовок разной толщины, позволяет использовать его в конструкции, где имеются различно нагруженные элементы, и при этом снизить металлоемкость конструкции. Заявляемый способ предусматривает получение промежуточной составной заготовки в рулоне, обеспечивает увеличение производительности оборудования в 1,2-1,5 раза при расширении технологических возможностей способа за счет изготовления гнутых профилей из отдельных заготовок с местными формообразованиями, позволяет расширить сортамент разнотолщинных профилей применяемых в автомобилестроении к строительстве.

ДивитисяДодаткова інформація

Назва патенту англійськоюDoctorov's method of manufacturing of bent profiles with shelves with variable thickness on section sweeping

Автори англійськоюDoktorov Mark Yukhymovych, Pshenychna Natalia Veniaminovna

Назва патенту російськоюСпособ м.ю.докторова изготовления гнутых профилей с полками с переменной по развертке сечения толщиной

Автори російськоюДокторов Марк Ефимович, Пшеничная Наталья Вениаминовна

МПК / Мітки

МПК: B21D 5/06

Мітки: спосіб, профілів, м.ю, докторова, гнутих, виготовлення, розгортці, перерізу, полицями, товщиною, змінною

Код посилання

<a href="https://ua.patents.su/7-2826-sposib-myu-doktorova-vigotovlennya-gnutikh-profiliv-z-policyami-iz-zminnoyu-po-rozgortci-pererizu-tovshhinoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб м.ю. докторова виготовлення гнутих профілів з полицями із змінною по розгортці перерізу товщиною</a>

Попередній патент: Спосіб розкислення рідкого металу, переважно для трубних заготівок

Наступний патент: Гідротехнічна споруда

Випадковий патент: Спосіб контролю співвісності отворів в решітках ємкості та пристрій для його здіснення