Пристрій для порційного зважування сипучих матеріалів

Формула / Реферат

Устройство для порционного взвешивания сыпучих материалов, содержащее расходный бункер, весовой бункер, включающий крышку люка выдачи материала, ленточный транспортер для подачи материала из расходного бункера в весовой бункер, весовой механизм, связанный с весовым бункером и включающий в себя указатель веса с датчиками "Грубо" и "Точно", взаимодействующие с управлением привода транспортера и связанные электрической цепью, узел регулирования подачи материала и элементы управления и отпуска материала, отличающееся тем, что указанный узел регулирования подачи материала выполнен в виде сегментной заслонки, установленной на оси с возможностью поворота вокруг нее и изменения сечения выходного отверстия расходного бункера, а дно весового бункера выполнено в виде люка с поворотной крышкой, закрепленной на оси с возможностью поворота вокруг нее, содержащей рычаг и противовес с возможностью установки в открытом и закрытом положении и фиксации подпружиненными защелками, которые снабжены элементами дистанционного срабатывания в виде электромагнитов, установленных под ними, при этом устройство включает в себя дистанционный привод до закрытия крышки люка, указатель веса оснащен поводком, управляющим установкой на требуемый вес датчиков "Грубо" и "Точно", которые включены в цепи обмоток реле, контролирующих вес "Грубо" и "Точно", и содержат контакты, включенные в электрическую цепь управления взвешиванием и отпуском материала, причем крышка люка весового бункера и заслонка расходного бункера снабжены датчиками положения крышки люка и положения заслонки.

Текст

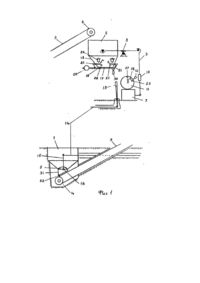

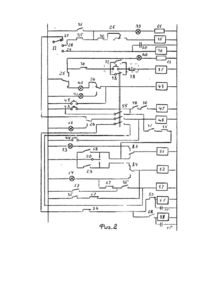

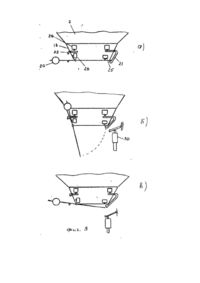

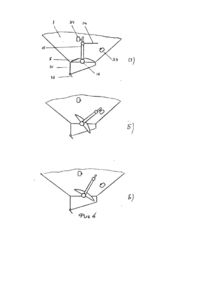

Изобретение относится к весоизмерению и может быть использовано для порционного взвешивания сыпучих материалов, например, при отпуске твердого топлива на грузовых дворах и складах, зерна на стационарных токах и складах и других материалов, получаемых для вывоза транспортными средствами. Известно устройство для порционного взвешивания сыпучих материалов [1], содержащее расходный бункер, весовой бункер, включающий крышку люка выдачи материала, ленточный транспортер дли подачи материала из расходного бункера в весовой бункер, весовой механизм, связанный с весовым бункером и включающий в себя указатель веса с датчиками "Грубо" и "Точно", взаимодействующие с управлением привода транспортера и связанные электрической цепью, узел регулирования подачи материала и элементы управления и отпуска материала. В известном устройстве для порционного взвешивания сыпучих материалов сужены его функциональные возможности, например, оно применимо только для отпуска цемента, причем расходный бункер расположен по уровню, который выше уровня складирования материала и требует наличия грузоподъемных загрузочных механических средств, в устройстве не предусмотрено дистанционного приспособления дозакрытия крышки люка весового бункера, отсутствует автоматический контроль требуемого веса. В основу изобретения поставлена задача усовершенствования устройства для порционного взвешивания сыпучих материалов, в котором расширены его функциональные возможности, введено устройство автоматического контроля взвешивания, загрузка различных сыпучих материалов производится без грузоподъемных механизмов, этим достигается технический результат - автоматическое, точное взвешивание отпускаемых сыпучих материалов с погрузкой на транспортное средство, и за счет этого устраняются недовесы или излишества отпускаемого материала. Поставленная задача решается тем, что для порционного взвешивания сыпучих материалов, содержащем расходный бункер, весовой бункер, включающий крышку люка выдачи материала, ленточный транспортер для подачи материала из расходного бункера в весовой бункер, весовой механизм, связанный с весовым бункером и включающий в себя указатель веса с датчиками "Грубо" и "Точно", взаимодействующие с управлением привода транспортера и связанные электрической цепью, узел регулирования подачи материала и элементы управления и отпуска материала, согласно изобретению, указанный узел регулирования подачи материала выполнен в виде сегментной заслонки, установленной на оси с возможностью поворота вокруг нее и изменения сечения выходного отверстия расходного бака, а дно весового бункера выполнено в виде люка с поворотной крышкой, закрепленной на оси с возможностью поворота вокруг нее, содержащей рычаг и противовес с возможностью установки в открытом или закрытом положении и фиксации подпружиненными защелками, которые снабжены элементами дистанционного срабатывания в виде электромагнитов, установленных под ними, при этом устройство включает в себя дистанционный привод дозакрытия крышки люка, указатель веса оснащен поводком, управляющим установкой на требуемый вес датчиков "Грубо" и "Точно", которые включены в цепи обмоток реле, контролирующих вес "Грубо" и "Точно" и содержат контакты, включенные в электрическую цепь управления взвешиванием и отпуском материала, причем крышка люка весового бункера и заслонка весового бункера снабжены датчиками положения крышки люка и положения заслонки. Причинно-следственная связь между совокупностью существенных признаков и полученным техническим результатом заключается в том, что узел регулирования подачи материала выполнен в виде сегментной заслонки, установленной на оси с возможностью изменения сечения выходного отверстия расходного бункера, дно весового бункера выполнено в виде люка с поворотной крышкой, закрепленной на оси включающую рычаг и противовес с возможностью установки в открытом или закрытом положении и фиксации подпружиненными защелками, которые снабжены элементами дистанционного срабатывания в виде электромагнитов, дистанционный привод дозакрытия крышки люка, поводок установки указания веса "Грубо" и "Точно", которые включены в цепи обмоток реле контролирующих вес "Грубо" и "Точно" и содержат контакты, включенные в схему управления взвешиванием и отпуском материала, при этом крышка люка весового бункера и заслонка расходного бункера включают датчики их положения, дает возможность достичь технический результат - автоматическое, точное взвешивание отпускаемых сыпучих материалов с погрузкой на транспортное средство, и за счет этого устраняются недовесы или излишества отпускаемого материала. На фиг. 1 представлена схема устройства, общий вид; на фиг. 2 - принципиальная электрическая схема; на фиг. 3 - датчики положения крышки люка весового бункера (а - крышка закрыта, б - крышка открыта, в крышка недозакрыта); на фиг. 4 - датчики положения сегментной заслонки расходного бункера (а - заслонка закрыта, б - заслонка открыта, в - заслонка в положении досыпки). Устройство ( фиг. 1) содержит расходный бункер 1, выполненный верхней частью на уровне площадки грузового двора, весовой бункер 2 установлен у места выдачи материала с возможностью загрузки в транспортное средство, ленточный транспортер 3, нижний конец 4 которого размещен под сегментной заслонкой 5 бункера 1, и верхний конец 6 над бункером 2. Весовой механизм 7 связан с бункером 2 весовыми элементами 8, 9 и 10 и включает указатель 11 веса с поводком 12 установки показаний требуемого веса. Двуплечий рычаг 13 (при ручном управлении) регулирует подачу материала через тягу 14, взаимодействующую с рычагом 15, закрепленном на оси 16, сегментной заслонки 5. Бункер 2 снабжен крышкой 17 люка 18, установленной на оси 19 совместно с противовесом 20 и фиксируется в закрытом положении подпружиненной защелкой 21, снабженной отключающим элементом в виде электромагнита 22, и открытом - подпружиненной защелкой 23, снабженной электромагнитом 24. Защелки 21 и 23 взаимодействуют с датчиками 25 и 26 положения крышки 17. Отметка нулевого веса указателя 11 содержит контакт 27, а поводок 12 управляет контактами 28 и 29, соответствующими установке грубого и точного веса. У защелки 21 установлен электромагнит 30 принудительного запирания крышки 17. Выход расходного бункера 1 снабжен направляющей 31 сыпучего материала и поворотным щитком 32, препятствующим скатыванию материала при остановке транспортера 3. У заслонки 5 установлены датчики 33 и 34 (фиг. 4) открытого и закрытого положения заслонки 5. Принципиальная электрическая схема устройства (фиг. 2) содержит, указатель 11 веса, датчик 25 закрытого положения крышки 17, датчик 26 открытого положения крышки 17, датчик 33 открытого положения заслонки 5, датчик 34 закрытого положения заслонки 5, реле 35 контроля грубого веса, реле 36 контроля точного веса, магнитный пускатель 37 транспортера 3, кнопки "Пуск" и "Стоп", транспортера 3, лампа сигнализации 39 достижения грубого веса, лампа сигнализации 40 закрытой крышки 17, лампа сигнализации 41 открытой крышки 17, лампа сигнализации 42 ненормального положения крышки 17, кнопка 43 открытия крышки 17, кнопка 44 закрытия крышки 17, кнопка 45 дозакрытия крышки 17, датчик 46 наличия под погрузкой транспортного средства, элемент 47 управления исполнительным органом (электромагнит) открытия крышки 17, электромагнит 48 закрытия крышки 17, электромагнит 49 дозакрытия крышки 17, переключатель 50 с метками "Открыть-Закрыть" управления досыпкой (при ручном управлении - рычаг 13), элемент управления 51 исполнительным органом открытия заслонки 5, то же 52 - закрытия заслонки 5, лампа сигнализации 53 открытого положения заслонки 5, лампа сигнализации 54 закрытого положения заслонки 5, выключатель 55 автоматического режима взвешивания и отпуска, лампа сигнализации 56 загрузки бункера 2 при автоматическом режиме, реле 57 блокировки подачи команды на закрытие заслонки 5 при производстве досыпки, взаимоблокирующиеся реле 58 и 59 управления досыпкой в автоматическом режиме, конденсатор 60 и резистор 61. Устройство работает следующим образом. Работа устройства обеспечивается схемой при различном оснащении органами управления заслонкой 5 бункера 1 и крышкой 17 люка 18 бункера 2, при этом, используют реле 35 контроля грубого веса и реле 36 контроля точного веса. При отсутствии датчиков 25 и 26 закрытого и открытого положения крышки 17, питание цепи управления транспортера 3 подается непосредственно на размыкающий контакт реле 36 контроля точного веса. При ручном управлении крышки 17 рукоятками трособлочного съема (не показано) защелок 21 и 23, досыпку производят с помощью перемещения рычага 13, "Открыть+Закрыть", взаимодействующего с заслонкой 5, при этом включают кнопкой 38 "Пуск" транспортер 3, установив поводком 12 требуемый вес на указателе 11. При поступлении сигнала 39 о достижении грубого веса, производят рычагом 13 досыпку точного веса, транспортер 3 останавливается. Крышка 17 снимается с защелки 21, под весом материала она открывается и устанавливается на защелку 23, после высыпки материала в кузов транспортного средства (не показано), освобождают защелку 23, крышка 17 под действием противовеса 20 устанавливается на защелку 21. При оснащении защелок 21 и 23 электрическими органами (например, электромагнитами 22 и 24) их снабжают датчиками 25 и 26 (фиг. 3) с двумя группами перемыкающих контактов, включенных в цепи управления транспортером 3 и сигнализации, при этом, управление защелками 21 и 23 производят кнопками 43 открытия крышки 17 и 44 - закрытия крышки 17 и 45 дозакрытия крышки 17. Не закрытая крышка 17 не позволит включить транспортер 3, а открыть крышку 17 невозможно до достижения точного веса. При снабжении заслонки 5 дистанционно-управляемыми элементами (не показаны) и датчиками 33 открытого положения и 34 закрытого положений, монтируют переключатель 50 с метками "Открыть-Закрыть" управления досыпкой (при ручном управлении рычаг 13) которым перекрывают заслонку 5. В схему дополнительно вводят реле 57 блокировки подачи команды на закрытие заслонки 5 при производстве досыпки поступившей при достижении грубого веса. Реле 57 блокировки после полного закрытия заслонки 5 становится на самовозбуждение до возврата схемы в исходное положение. Вторая группа контактов датчика 34 закрытого положения заслонки 5 при отпуске материала предотвращает возбуждение реле 35 контроля грубого веса. При подключении контакта 27 нулевого веса, схему переводят в автоматический режим работы, для этого включают выключатель 55 автоматического режима взвешивания и отпуска, при этом, взаимоблокирующиеся реле 59 и 59 управления досыпкой в автоматическом режиме при достижении грубого веса управляют досыпкой. Порцию веса устанавливают перед пуском транспортера 3. Автоматический режим повторяется после каждого полного опорожнения бункера 2.

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for portion weighting of bulk materials

Автори англійськоюChebotariov Hryhorii Avramovych

Назва патенту російськоюУстройство для порционного взвешивания сыпучих материалов

Автори російськоюЧеботарев Григорий Аврамович

МПК / Мітки

МПК: G01G 13/00

Мітки: сипучих, матеріалів, зважування, порційного, пристрій

Код посилання

<a href="https://ua.patents.su/6-13822-pristrijj-dlya-porcijjnogo-zvazhuvannya-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для порційного зважування сипучих матеріалів</a>

Попередній патент: Тензорезисторний датчик сили

Наступний патент: Пристрій для дослідження агрегації тромбоцитів

Випадковий патент: Регенератор скловарної печі