Піролізний апарат для переробки відходів

Номер патенту: 1484

Опубліковано: 15.11.2002

Автори: Афонін Віктор Анатолійович, Перетокін Юрій Петрович, Рязанцев Анатолій Васильович

Формула / Реферат

1. Піролізний апарат для переробки відходів, який містить піролізний реактор, розташований у корпусі камери згоряння, завантажувальний пристрій, обладнаний послідовно розташованими завантажувальним бункером та шнеком підведення відходів, систему пальників, яка розташована у камері згоряння, газову магістраль, що має засоби живлення системи пальників від зовнішнього джерела газу, відведення димних газів з корпусу камери згоряння та піролізних газів з піролізного реактора, вивантажувальний пристрій, що містить шнек виведення продукту, який відрізняється тим, що піролізний реактор встановлений вздовж камери згоряння та містить жорстко вбудований в її торцеві стінки корпус реактора, виконаний у вигляді поздовжньої труби, що опирається на ряд ребер жорсткості, розташованих у корпусі камери згоряння перпендикулярно корпусу реактора, шнековий вал, розташований вздовж корпуса реактора та встановлений у корпусі камери згоряння на підшипниках-вкладишах та виконаний з можливістю переміщення відходів з зони завантаження до зони розвантаження за час технологічного циклу, необхідний для їх повної сублімації, вивантажувальний пристрій містить розташовану перед шнеком виведення відходів шлюзову камеру з об'ємом не менше, ніж об'єм отриманого пірогафіту в кінці технологічного циклу, діафрагма шлюзової камери розташована перпендикулярно напряму руху переробленої сировини з вивантажувального бункера та виконана з можливістю її відкриття при закінченні повного циклу переробки, засіб відведення піролізних газів має клапан, виконаний з можливістю відкриття у разі перевищення тиску у зоні реакції вище значень, необхідних для здійснення піролізної реакції, шнеки підведення відходів, виведення продукту та піролізного реактора мають однакові геометричні розміри, крім того, апарат обладнано блоком автоматичного управління режимом роботи, який включає в себе блок управління рухом шнеків, блок управління подачею повітряної суміші в систему пальників, блок газорозподільної системи, датчики тиску та температури і датчики швидкості руху шнеків, при цьому елементи апарата, що піддаються дії високих температур, виконані з жароміцного та стійкого до агресивних середовищ матеріалу, корпус камери згоряння та завантажувального і розвантажувального пристроїв мають теплоізоляцію, а підшипники-вкладиші виготовлені з теплоізоляційного матеріалу.

2. Апарат за п. 1, який відрізняється тим, що вихід засобу відведення газів з піролізного реактора підключений до засобу живлення системи пальників.

Текст

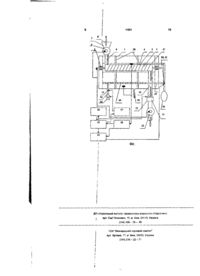

1 Піролізний апарат для переробки ВІДХОДІВ який містить піролізний реактор, розташований у корпусі камери згоряння, завантажувальний пристрій, обладнаний послідовно розташованими завантажувальним бункером та шнеком підведення ВІДХОДІВ, систему пальників, яка розташована у камері згоряння, газову магістраль, що має засоби живлення системи пальників від зовнішнього джерела газу, відведення димних газів з корпусу камери згоряння та піролізних газів з піролізного реактора, вивантажувальний пристрій, що містить шнек виведення продукту, який відрізняється тим, що піролізний реактор встановлений вздовж камери згоряння та містить жорстко вбудований в її торцеві стінки корпус реактора, виконаний у вигляді поздовжньої труби, що опирається на ряд ребер жорсткості, розташованих у корпусі камери згоряння перпендикулярно корпусу реактора, шнековий вал, розташований вздовж корпуса реактора та встановлений у корпусі камери згоряння на підшипниках-вкладишах та виконаний з можливістю переміщення відходів з зони завантаження до зони розвантаження за час технологічного циклу, необхідний для їх повної сублімації, вивантажува льний пристрій містить розташовану перед шне ком виведення ВІДХОДІВ шлюзову камеру з об'ємом не менше, ніж об'єм отриманого пірогафіту в кінц технологічного циклу, діафрагма шлюзової камері розташована перпендикулярно напряму руху пе реробленої сировини з вивантажувального бунке ра та виконана з можливістю Л відкриття при заюн ченні повного циклу переробки, засіб відведенні піролізних газів має клапан, виконаний з можливіс тю відкриття у разі перевищення тиску у зоні реак ції вище значень, необхідних для здійснення пірс лізної реакцп, шнеки підведення ВІДХОДІЕ виведення продукту та піролізного реактора мают однакові геометричні розміри, крім того апара обладнано блоком автоматичного управління ре жимом роботи, який включає в себе блок управ ління рухом шнеків, блок управління подачею пс вітряної суміші в систему пальників, блс газорозподільної системи, датчики тиску та темпе ратури і датчики швидкості руху шнеків, при цьом елементи апарата, що піддаються ди високих тек ператур, виконані з жароміцного та стійкого д агресивних середовищ матеріалу, корпус камер згоряння та завантажувального і розвантажуєалі ного пристроїв мають теплоізоляцію, а підшипні ки-вкладиші виготовлені з теплоізоляційного мат< ріалу Корисна модель належить до пристроїв, призначених для переробки ВІДХОДІВ, зокрема до апаратів для термохімічної переробці промислових та побутових відходів, серед яких деревина стружка, картон, текстильні вироби, а також різні пластмаси, вироби з полівінілхлориду та полістиролу, капрон, поліетиленове упакування, гумові вироби, транспортерні стрічки, відпрацьовані шини тощо у пірографіт та може бути використовувана в хімічної, нафтохімічної та інших галузях промисловості та комунальному господарстві Завдяки тому, що основним продуктом пер робці є пірографіт, корисна модель може знай застосування також у таких галузях як очищен повітря і стічних вод, очищення повітря і січних в < на атомних заводах, фармацевтична промисг вість, очищення цукру, олій та жирів, відновлен золота, відновлення кадмію та хрому з водне розчину(електроліту), гумова промисловість, сі лева та чавунна промисловість, виробництва використовують взаємодію графіту з іонами залі та в інших галузях, де є необхідність у викорі 2 Апарат за п 1, який відрізняється тим, що ві хід засобу відведення газів з піролізного реактор підключений до засобу живлення систем пальників 1484 ганні пірографіту. Найбільш близькою до запропонованого об'єкту за сукупністю суттєвих ознак та *а технічною задачею, що вирішується, є установ;а для піроліза промислових та побутових відходів SU 1038721, МПК F23G5/00 від 30.08.1983, Бюл. te 32], яка містить піролізний реактор, розташоваіий у корпусі камери згоряння, завантажувальний іристрій, обладнаний послідовно розташованими аеантажувальним бункером та шнеком підведеня ВІДХОДІВ, систему пальників, яка знаходиться у амері згоряння, газову магістраль, що має засоби іивлення системи пальників від зовнішнього джеела газу та відведення димних газів з корпусу амери згоряння та піролізних газів з піролізного еактору, вивантажувальний пристрій, що містить інек виведення продукту. Спресовані у шнеку ідходи надходять до розширеної частини виконаого у вигляді зрізаного конусу піролізного реактоу, який змонтовано під кутом 20° до горизонту, де з рахунок сил деформації встановлюютьвласний 5'єм та взаємодіють з газоподібними продуктами эреробки У розширеній частині піролізної' камери ствооється температура 200° - 300°С для підсушки дходів, а в звуженій - 900 - 1000"С, за рахунок ;ої відбувається їх розклад Продукти піроліза щходять до водоохолоджувально'і дробильної" імери після якої вивантажуються. Однак завдяки досить невеликої зони розкла' ВІДХОДІВ, який відбувається тільки у звуженої істині реактору, неможливо досягти повного пеп^ворення газообразних та твердих продуктів 'реробки у пірографіт, що заважає отриманню стого пірографіту на виході та крім того сприяє паданню у навколишнє середовище токсичних човин, які з'являються внаслідок з'єднання не до ця перетворених у пірографіт ВІДХОДІВ. Звеличення габаритів піролізної камери, необ,не для подолання цієї вади, веде до загромаення конструкції відомого пристрою та складнойого виконання та використання. Надвисока температура у звуженої частині ре"ору обумовлює виникнення у неї достатньо такого тиску, за рахунок чого виникає потреба у зеденні піролізних газів у навколишнє середоце, які, поєднуючись з киснем, створюють таки ійнє отруйні ХІМІЧНІ з'єднання, як угарний газ, стен та синильна кислота. Крім того, ненормоіе відведення піролізних газів з зони реакції зтабіпізує процес реакції, веде до зниження «у в порожнині реактора та внаслідок за цим іператури нижче за необхідні для здійснення іцесу повної переробки ВІДХОДІВ у пірокарбон чення температури, що перешкоджає отриманна виході чистого продукту В основу корисної моделі поставлено задачу эрити такий піролізний апарат для переробки гадів, у якому шляхом нового виконання його ментів та зв'язків МІЖ НИМИ досягається необіий та достатній для повної переробки відходів 1 Т Й пірографіт час впливу високих темпераСИ на одиницю об'єму органічної сировини Поставлена задача вирішується тим, що піроий аппарат для переробки відходів, який міспіролізний реактор, розташований у корпусі камери згоряння; завантажувальний пристрій, обладнаний послідовно розташованими завантажувальним бункером та шнеком підведення відходів систему пальників, яка розташована у камері згоряння; газову магістраль, що має засоби живлення системи пальників від зовнішнього джерела газу, відведення димних газів з корпусу камери згоряння та піролізних газів з піролізного реактора; вивантажувальний пристрій, що містить шнек виведення продукту, у якому, згідно винаходу, піролізний реактор встановлений вздовж камери згоряння та містить жорстко вбудований в її торцеві стінки корпус реактора, виконаний у вигляді поздовжньої труби, що опирається на ряд ребер жорсткості, розташованих у корпусі камери згоряння перпендикулярно корпусу реактора, шнековий вал, розташований вздовж корпуса реактора та встановлений у корпусі камери згоряння на підшипниках - вкладишах та виконаний з можливістю переміщення відходів з точки завантаження до точки розвантаження за час технологічного циклу, необхідний для їх повної сублімації; вивантажувальний пристрій містить розташовану перед шнеком виведення ВІДХОДІВ шлюзову камеру з об'ємом не меншим об'єм отриманого шрогафіту в кінці технологічного циклу, діафрагма якої розташовану перпендикулярно напряму руху переробленої сировини з вивантажувального бункера та виконана з можливістю її відкриття при закінченні повного циклу переробки; засіб відведення піролізних газів має клапан, виконаний з можливістю відкриття у разі перевищення тиску у зоні реакції вище значень, необхідних для здійснення піролізної реакції; шнеки підведення вщходів, виведення продукту та піролізного реактора мають однакові геометричні розміри, крім того апарат обладнано блоком автоматичного управління режимом роботи, який включає в себе: блок управління рухом шнеків; блок управління подачею повітряної суміші в систему пальників, блок газорозподільної системи; датчики тиску та температури і датчики швидкості руху шнеків, при тому елементи апарату, що піддаються дії високих температур, виконані з жароміцного та стійкого до агресивних середовищ матеріалу; корпус камери згоряння та завантажувального і розвантажувального пристроїв мають теплоізоляцію, а підшипники - вкладиші виготовлені з теплоізоляційного матеріалу. Крім цього, вихід засобу відведення газів з піролізного реактора підключений до засобу живлення системи пальників. Виконання засобу транспортування вздовж піролізного реактора у вигляді шнекового валу з певними геометричними параметрами, що залежить від часу повного циклу переробки ,та узгодження його руху з рухом шнеків подачі та відведення за рахунок блоків автоматики, та наявність блоків регулювання швидкості обертання валів у залежності від температури в реакторі дозволяє досягти необхідного та достатнього часу нахо 1484 дження продуктів переробки зоні піролізу. Розташування реактора вздовж камери згоряння та виконання його елементів з постійним діаметром дозволяє отримати необхідні і достатні її" розміри для повної" сублимацп продуктів, що піддаються переробці. Неперервність роботи апарату протягом часу циклу та узгодження обертального руху шнеків за рахунок спільного приводу потребує їх виконання з однаковими геометричними параметрами. Процес піролізу в реакторі потребує повної Ізоляції зони піроліза від зовнішнього середовища. Це викликано тим, що вихід продуктів пиролізу з зони реакції може викликати зниження тиску та температури в зоні реакції, за рахунок чого повна сублімація виходів буде неможлива, 3 іншої сторони, попадання в зону реакції таких газів, як кисень, зробить неможливим реакцію піролізу взагалі. Герметизація на вході матеріалу в реактор забезпечується зв'язком шнекових транспортерів подачі та піролізного ректора. Матеріал, який попадає зі шнеку подачі та надходить на шнек реактора, створює не вході в реактор так звану «пробку», що ізолює реактор від зовнішнього середовища. Цій фактор виявляється тому, що зазор між лопотями шнекового гвинта та корпусом піролізного реактора менше 0,5мм, а сумарна довжина завантаження більша 6 метрів. Герметизувати таким самим чином реактор на виході неможливо через те, що масова кількість продукту на виході дорівнює 20% масової КІЛЬКОСТІ сировини, що подається у реактор. Так як геометрія всіх шнеків однакова, то «пробка», яка з'являється на вході реактора, на виході утворюватися не буде. Тому між вивантажувальним вікном реактору та шнековим транспортером відведення продукту передбачена шлюзова камера, діафрагма якої перешкоджає розгерметизації реактора процесі піроліза і виконана з можливістю відкриття виходу продукту лише наприкінці циклу, тобто тоді, коли продукти піролізу повністю перероблені в чистий пірокарбон. Виконання шлюзової камери об'ємом, меншим ніж об'єм вихідного продукту зробить неможливим відвести отриманий протягом циклу продукт, що може призвести до заповнення корпусу реактора залишками продукту переробки, що може привести до руйнування апарату під дією надвисоких ТИСКІВ. З метою герметизації засоби завантаження та вивантаження у місцях біля входу повинні бути ізольовані шляхом покриття цих елементів матеріалом, що герметизує, типа графітокомпозиту. З цього ж матеріалу та в цих же цілях виготовлені підшипники - вкладиші шнекового валу. Значний тиск у порожнині реактора, вимагає відведення піролізних газів, але їх відведення в зовнішнє середовище створює умови для розгерметизації реактора. Для дозованого відводу піролізних газів у патрубках відводу передбачений регульований клапан, який відкривається при досягненні температури та тиску у зоні реактора необхідного та достатнього для здійснення процесу значення. г У найбільш сприятливому варіанті здійснення процесу пропонується відводити піролізні гази з реактори, до системи живлення пальників камери згоряння. Додатковими позитивними властивостями, які утворюються при введенні в об'єкт цієї ознаки є еколопчність та енергозбереження. З метою уникнення пошкодження вузлів апарату, які працюють в високотемпературних умовах і агресивних середовищах ці вузли виконані з жароміцного та стійкого до агресивних середовищ матеріалу, а корпус піролізного реактора встановлений у корпусі камери згоряння на ребрах жорсткості. Засоби автоматики необхідні для підтримання необхідних при здійсненні процесу параметрів та швидкостей обертання валів та їх узгодження , а також для забезпечення герметизувався. Всі вище зазначені ознаки запропонованого об'єкту та їх технічні властивості є причинами досягнення у ньому технічного результату - необхідних температурно-часових умов для повної' пере робки відходів у чистий вуглець при повній ізоляці від зовнішнього середовища. Ця нова властивість винаходу обумовлює еко логічність та енергозбереження при викорисганн запропонованої корисної моделі, та дозволяї отримати на виході корисний продукт - пірокарбон Корисна модель пояснюється кресленням, н. якому зображено: повздовжній переріз піролізноп апарату. Піролізний апарат для переробки відходів міс тить теплоізольовану камеру згоряння 1, вздов, корпуса якої розташований піролізний реактор \ корпус 3 якого виконаний у вигляді повздовжні труби, жорстко вбудованої у торцеві стінки камер згоряння 1. В корпусі піролізного реактора розт; шований шнековий вал 4 піролізного реактор, якій встановлений в торцевих стінках реактора ь підшипниках - вкладишах 5, виконаних з графіт композіного матеріалу. Над корпусом апарату розташований зава тажувальний пристрій 6, який складається з зава тажувального бункеру 7, шнеку підведення відх дів 8, та завантажувального вікна 9, яке з'єдн вихід шнеку підведення зі шнеком піропізного рє ктора. У МІСЦІ виходу переробленого продукту з рег тора, передбачено розвантажувапьний пристр що складається з вікна відведення продукту ' яке послідовно з'єднане зі шлюзової камерою ' діафрагма 12 якої розташована перпендикуляр напряму виходу продукту. Виконавчий механізм відкриття - закриття £ фрагми 12 з'єднаний з реле часу, яке передбачє у блоці управпіння руху шнеків 25. Вихід шлюзової камери розташований у шнековим валом відведення продукту 13. Завантажувальний та розвантажувалы пристрої теплоізольовані. У НІЖНІЙ частині камери згоряння розташов система газових пальників 14 типу форсунок. К кість пальників та Іх розташування відносно KOf су реактора обираються таким чином, щоб за( печувати необхідну для процесу піро температуру Система пальників 14 має патр^ живлення 15 від зовнішнього джерела природі 1484 газу 16. У корпусі піролізиого реактора передбачений патрубок відведення піролізних газів 17, споряджений клапаном 18, виконавчий механізм якого зв'язаний з газорозподільною системою 19 та датчиками температури та тиску 20. У найбільш сприятливому варіанті здійснення

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23G 5/027, F23G 5/14, F23K 3/00

Мітки: переробки, піролізний, відходів, апарат

Код посилання

<a href="https://ua.patents.su/6-1484-piroliznijj-aparat-dlya-pererobki-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Піролізний апарат для переробки відходів</a>

Попередній патент: Лабіринтове ущільнення

Наступний патент: Гіпсовий будівельний блок

Випадковий патент: Спосіб формування виробів