Спосіб отримання аморфних металевих матеріалів та обладнання для його здійснення

Номер патенту: 15671

Опубліковано: 30.06.1997

Автори: Фіалко Наталія Михайлівна, Меранова Наталія Олегівна, Борисов Юрій Сергійович, Шкодзинський Олег Ксавєрьович, Коржик Володимир Миколайович, Чернишов Олександр Володимирович

Текст

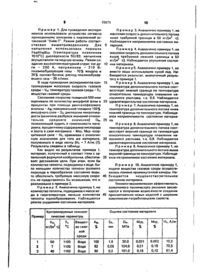

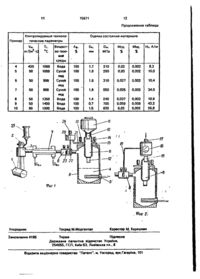

1. Способ получения аморфных металлических материалов, включающий подачу распыленной струи расплава на поверхность перемещаемой металлической основы и формирование на ней слоя аморфного металлического материала, отличающ и й с я тем, что соосно распыленной струе осуществляют подачу инертной к распыленному расплаву среды в газообразном агрегатном состоянии с массовой скоростью не менее 50 к г / м 2 -с). 2. Способ по п.1, о т л и ч а ю щ и й с я тем, что перевод инертной среды в газооб разное агрегатное состояние осуществляют путем нагрева среды в конденсированном агрегатном состоянии до температуры 0,60,9 температуры плавления подаваемого расплава. 3. Способ по п.2, о т л и ч а ю щ и й с я тем, что в качестве среды а конденсированном агрегатном состоянии используют воду. 4. Способ по п.2, о т л и ч а ю щ и й с я тем, что в качестве среды в концентрированном агрегатном состоянии используют сухой лед. 5. Устройство для получения аморфных металлических материалов, содержащее плазменную горелку для распыления подаваемого расплава, дозатор аморфизируемого материала и перемещаемую металлическую основу, о т л и ч а ю щ е е с я тем, что оно снабжено газогенератором, выполненным в виде рабочей и промежуточной камер, дросселя, теплообменника и сопловой головки, при этом промежуточная камера установлена в рабочей камере, дроссель, теплообменник и сопловая головка соединены между собой и с рабочей камерой, а сопловая головка установлена с охватом плазменной горелки. С > СП О Изобретение относится к области металлургии, а именно - к получению металлических материалов с аморфной структурой и может быть использовано для изготовления изделий из аморфных материалов в машиностроении, электронной и электротехнической промышленности. Наиболее близким по технической сущности к заявляемому способу является выбранный в качестве прототипа способ получения аморфных металлических материалов [1] путем обеспечения оптимальных условий аморфизации, включающий подачу расплава на поверхность металлической основы распылением с перегревом частиц при 15671 помощи плазменной горелки. Известный способ позволяет получать более аморфизированный материал напылением расплавленных частиц с последующим охлаждением закалочным валком. При этом повышается гомогенность материала, повышается уровень сохранения химического состава и свойств наносимого аморфизирующегося материала. Однако изначально подаваемый на поверхность металлической основы расплав уже имеет низкое качество вследствие интенсивного окисления кислородом воздуха и значительной диффузии окружающих газов в материал, что приводит к изменению хим.состава и свойств аморфизирующегося сплава, причем последнее также является результатом и значительной неоднородности материала по локальной плотности. Как результат имеет место недостаточная аморфизация большого числа наносимых сплавов. Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа устройство для получения аморфных металлических материалов [1], содержащее плазменную горелку для распыления расплавленного сплава и закалочный валок для формирования аморфного слоя. Недостатком устройства, выбранного в качестве прототипа, является то, что устройство не обеспечивает защиты высокотемпературной струи с расплавом от действия окружающей среды, а также не обеспечивает стопроцентной аморфизации нанесенного слоя и требуемого уровня гомогенности при обеспечении оптимальных условий. Как следствие, имеет место значительная потеря свойств аморфного сплава, в частности, повышение коэрцитивной силы, снижение магнитной проницаемости и т.д. Целью изобретения является повышение объемного содержания аморфной фазы, гомогенности материалов путем обеспечения оптимальных условий аморфизации при одновременном сохранении химического состава и свойств наносимого аморфизирующегося материала. 5 10 15 20 25 30 35 40 45 Указанная цель достигается тем, что вдоль центральной оси высокотемпературную струю с расплавом вводят в дополнительную струю газовой среды, образованной путем внешнего термического преобразования из конденсированного агрегатного состояния с температурой в пределах 0,6-0,9 температуры плавления наносимого расплава и массовой скорости не менее 50 кг/(м 2 -с), причем слой формируют в условиях преобладающего влияния дополнительного потока, где верхняя граница по массовой скорости определяется работоспособностью устройства и технологичностью процесса. При этом дополнительный поток создают путем подачи теплоты в количестве не меньшем количества теплоты при фазовом переходе первого рода для вещества, образующего дополнительный поток, в частности, дополнительный поток формируют газообразным состоянием вещества, представляющим в исходном виде жидкость с использованием, по крайней мере молекулярной массы, воды, а также дополнительный поток формируют газообразным состоянием сублимирующего вещества, представляющем в исходном виде твердое тело с использованием, по крайней мере, молекулярной массы, сухого льда. Указанная цель также достигается тем, что устройство для получения аморфных металлических материалов дополнительно содержит сопловую головку и газогенератор совместно с дозатором подачи веществ газовой среды через промежуточную камеру в корпусе генератора, входной патрубок которой соединен с дозатором, а выходной - с внутренней полостью газогенератора, при этом устройство содержит дроссель и теплообменник, расположенный после газогенератора перед сопловой головкой, причем устройство содержит газогенератор с дискретным вводом вещества в конденсированном агрегатном состоянии или, как один из вариантов, с целью продления срока службы и повышения стабильности работы газогенератора в качестве дозатора установлен нагнетающий насос для веществ газовой среды в жидком агрегатном состоянии, имеющий обратную связь с дросселем по давлению. Под обеспечением оптимальных усло- 50 вий аморфизации понимается перегрев наносимого расплава в плазменной струе с последующим коркообразованием на поСопоставительный анализ заявляемого верхности напыленных частиц, предотвращающим диффузию газов в материал и 55 решения с прототипом показывает, что заявленный способ отличается от известного: снижающим химическую активность повер- использованием газообразного состохности частицы, снижение температуры наяния вещества, представляющего в исходгрева поверхности металлической основы в ном виде материал в конденсированном условиях преобладающего влияния химически инертной среды. 6 агрегатном состоянии, например, воды, сузнаках, не были обнаружены в других теххого льда; нических решениях. - созданием дополнительного потока Кроме этого совокупность приведенных газовой средой из конденсированного агреотличительных признаков приводит к негатного состояния; 5 скольким новым положительным эффектам, - формированием дополнительного поотносительно эффектов, достигаемых в потока с температурой в пределах 0,6-0,9 темставленных целях; пературы плавления наносимого - повышение надежности работы устаморфиэирующегося сплава; ройства при обеспечении требуемой массо- формированием дополнительного по- 10 вой скорости за счет дискретного ввода тока с массовой скоростью не менее 50 вещества газовой среды (в силу более легкг/(м 2 х); кой технической реализации относительно - формированием дополнительного потехнического решения, где ввод и вывод тока путем передачи теплоты в количестве, вещества газовой среды строго согласоване меньшем количества теплоты при фазо- 15 ны), и здесь же - повышение технологичновом переходе первого рода для вещества, сти, упрощение конструкции; образующего дополнительный поток; -расширениетехнологических возмож- созданием дополнительной струи пуностей за счет реализации абсолютно новотем внешнего термического преобразоваго технологического режима в виде ния; 20 осаждения частиц расплава с расплавлен- вводом высокотемпературной струи с ным ядром и поверхностным коркообразорасплавом вдоль центральной оси в дополванием. При этом расширение нительный поток газовой среды; технологических возможностей может быть - формированием аморфиэирующегося достигнуто и за счет реализации сверхзвуслоя в условиях преобладающего влияния 25 ковых скоростей нанесения осаждаемого дополнительного потока. расплава при относительно низких темпеСопоставительный анализ заявляемого ратурах, а также более равномерной скорорешения с прототипом показывает, что засти и температуры частиц по сечению являемое устройство отличается от известдвух контур ного потока. ного: 30 Это позволяет сделать вывод о соответ- использованием для создания дополствии заявляемого технического решения нительного потока газогенератора с дозатокритерию "существенные отличия". ром подачи веществ газовой среды и На фиг.1 представлено схематическое сопловой головкой; изображение устройства для получения - применением промежуточной камеры 35 аморфных металлических материалов; на в корпусе газогенератора, входной патруфиг.2 в качестве одного из вариантов предбок которой соединен с дозатором, а выходставлено схематическое изображение сисной - с рабочей камерой газогенератора; темы дискретного действия с нагнетающим - наличием дросселя и теплообменника, насосом. последовательно установленного после га- 40 Устройство для получения аморфных зогенератора перед сопловой головкой; металлических материалов (фиг. 1) на металлической основе 1 содержит плазменную - применением газогенератора с дискгорелку 2 для формирования высокотемперетным вводом вещества газовой среды; ратурной струи с расплавом, сопловую голо- использованием а качестве дозатора нагнетающего насоса для веществ газовой 45 вку 3, газогенератор 4 с энергоисточником 5 в виде электрической спирали, дроссель б, среды в жидком агрегатном состоянии, иметеплообменник 7 с независимым от газогеющего обратную связь с дросселем по давнератора 4 энергоисточником, например, лению. потоком продуктов горения. При этом газоТаким образом, заявляемое техническое решение соответствует критерию изо- 50 генератор 4 содержит промежуточную камеру 8 в корпусе 9, входной патрубок 10 бретения "новизна". которой соединен с дозатором 11, и выходСравнение заявляемого решения с друной пагрубок 12 которой выходит в рабочую гими техническими решениями показывает, камеру газогенератора 4. Также газогенерачто указанные отличия присущи заявленному способу и устройству для его осуществ- 55 тор содержит клапан сброса давления 13 и клапан компенсации давления 14, соедиления и при работе с патентной и ненный через патрубок 15 с рабочей каменаучно-технической литературбй со свойстрой газогенератора 4 и рабочей полостью вами, проявляемыми в отличительных припромежуточной камеры 8. Патрубки 10 и 12 содержат по индивидуальному механизму 15671 перекрытия проходного сечения (на чертеже не показаны). Вариант устройства для получения аморфных металлических материалов (фиг.2) содержит нагнетающий насос 16 с входным патрубком 17 и выходным патрубком 18. При этом насос 16 замкнут обратной связью 19 на дроссель 6. Кроме описанного оба варианта содержат холодильник 20 с входными патрубками 21 от клапана сброса давления 13 и 22 от перепускного клапана 23 на дросселе 6, а также выходной патрубок 24 с возможностью подвода на вход насоса 16 или накопитель (на чертеже не показано). Устройство работает следующим образом; на дросселе 6 с помощью манометров устанавливается рабочий перепад давлений между газогенератором 4 и теплообменником 7. Из дозатора 11 (или нагнетающего насоса 16) по патрубкам 10 и 12 через промежуточную камеру 8 заполняется рабочая камера газогенератора 4 веществом газовой среды до заданного уровня, после чего срабатывают механизмы перекрытия проходного сечения в патрубках 10 и 12. К энергоисточнику 5 подводится- электрический ток, достаточный для создания количества теплоты не меньшем количества теплоты при фазовом переходе первого рода для вещества газовой среды из конденсированного агрегатного состояния. По достижении заданного перепада давления газовая среда начинает поступать в теплообменник 7, где имеется возможность дополнительного подогрева или охлаждения текущего потока газовой среды из конденсированного агрегатного состояния при помощи вспомогательного потока Gee п. После теплообменника 7 газовая среда с заданными давлением на дросселе 6 и температурой на теплообменнике 7 поступает в сопловую головку 3 и истекает в направлении металлической основы 1. Вдоль центральной оси в направлении металлической основы 1 в поток газовой среды вводится высокотемпературная струя с расплавом из плазменной горелки 2. Преимущественное влияние потока газовой среды определяется преимущественным влиянием его газодинамических характеристик относительно высокотемпературной струи. При этом массовая скорость определяется как массовый расход через площадь выходного сечения сопловой головки 3. 5 10 15 20 25 30 35 40 45 50 При превышении заданного перепада 55 давление на дросселе 6 выше некоторого значения срабатывает перепускной клапан 23 и по патрубку 22 газовая среда перетекает в холодильник 20 и далее по патрубку 24 уже охлажденная поступает в накопитель 8 или в патрубок 17. После сброса превышающего давления снова срабатывает клапан 23 на закрытие ветки в холодильник 20, По мере расхода вещества газовой среды в рабочей полости газогенератора 4 ниж е заранее определенного уровня срабатывает механизм перекрытия проходного сечения в патрубке 10 и вещество в конденсированном агрегатном состоянии поступает в промежуточную камеру 8. Или согласно фиг.2. По мере падения перепада давления ниже заданного уровня срабатывает обратная связь 19 и нагнетающий насос 16 начинает качать жидкость через патрубок 18 в промежуточную камеру 8. Через заданный промежуток времени механизм перекрытия проходного сечения в патрубке 10 изолирует промежуточную камеру 8 от дозатора 11 (или переводит насос 16 в холостой режим) и срабатывает клапан 14, давление в промежуточной камере 8 и газогенераторе 4 выравнивается по патрубку 15. Через короткий промежуток времени клапан 14 возвращается в исходное положение. В изолированной промежуточной камере 8 за счет тепла газогенератора 4 давление повышается. По достижении заданного значения срабатывает механизм перекрытия проходного сечения в патрубке 12 и "подогретое" вещество газовой среды поступает в рабочую полость газогенератора 4. Значительных скачков давления, влияющих на качество покрытия, при этом не наблюдается. Через некоторый промежуток времени механизм перекрытия проходного сечения в патрубке 12 изолирует промежуточную камеру 8 от рабочей полости газогенератора 4. После этого срабатывает клапан 13 и давление в промежуточной камере 8 падает, газовая среда поступает через патрубок 21 в холодильник 20 и далее как по вышеописанному. После срабатывания клапана сброса давления 13 на закрытие (в исходное положение) цикл загрузки газогенератора в дискретном режиме может повторяться снова. Такой режим работы устройства для получения аморфных металлических материалов обеспечивает широкие интервалы температуры и массовой скорости потока газовой среды без сбоев, влияющих на достижение цели, в течение достаточно длительного времени, а перевод режима работы насоса 16 из рабочего в холостой и обратно без излишних включений и выключений при помощи обратной связи 19 обеспечивает более длительный срок службы и повышение стабильности работы газогенератора 4. 15671 10 П р и м е р 1. Для проведения экспериП р и м е р 3. Аналогично примеру 1, но ментов использовали устройство согласно массовая скорость дополнительного потока приведенному описанию с плазменной усниже требуемой границы в 50 кг/(м 2 -с). тановкой "Киев-7". Режим работы соответНаблюдается неприемлемое состояние маствовал вышеприведенному. Для 5 териала. напыления использовали порошок П р и м е р 4. Аналогично примеру 1, но Fe4oNi4oB2o (температура плавления массовая скорость дополнительного потока 1510°С) дисперсности 50/63, напыление выше требуемой нижней границы в 50 осуществляли на медную основу. Режим сокг/(м *с). Наблюдается улучшение состояздания высокотемпературной струи; ток ду- 10 ния материала. ги - 200 А, напряжение - 210 В; П р и м е р 5. Аналогично примеру t, но плазмообрэзующие газы - 70% воздуха и вместо воды использовали сухой лед. На30% пропан-бутана; расход плэзмообразублюдается результат, аналогичный резульющего газа - 30 л/мин. тату в примере 1. В ходе проведения экспериментов кон- 15 П р и м е р 6. Аналогично примеру 1, но тролировали массовую скорость газовой температура дополнительного потока соотсреды - VM; температуру газовой среды - Тг; ветствует нижней границе по температуре вещество газовой среды. относительно температуры плавления наСостояние покрытия толщиной 500 мкм носимого расплава, т.е. 0,6. Наблюдается оценивали по количеству аморфной фазы в 20 удовлетворительное состояния материала. процентах при помощи рентгенофазового П р и м е р 7. Аналогично примеру 1, но анализа - Аф; максимальной толщине 100% температура дополнительного потока ниже аморфного слоя - S a ; дисперсии микротвернижней границы по температуре. Наблюдадости (величина разброса значений относиется неприемлемости состояния материательно среднего значения) DM. 25 ла. позволяющей судить о гомогенности матеП р и м е р 8- Аналогично примеру 1, но риала, процентному содержанию кислорода температура дополнительного потока сооти азота в слое материала - Мог, MN2- коэрветствует верхней границе по температуре цитивной силе - Не, сравнивая с аналогичотносительно температуры плавления наным значением для того же материала, 30 носимого расплава, т.е. 0,9. Наблюдается полученного в виде ленты (Не =* 7 А/м; (1). удовлетворительное состояние материала. Результаты сведены в таблицу. П р и м е р 9. Аналогично примеру 1, но Как видно из результатов примера 1, температура дополнительного потока выше материал, полученный в соответствии с заверхней границы по температуре. Наблюдаявленной формулой изобретения, обеспечи- 35 ется неприемлемое состояние материала. вает достижение цели. При этом, если бы количество теплоты, подводимое к воде, быП р и м е р 10. Аналогично примеру 1, ло меньшим количества теплоты фазового подача вещества газовой среды осуществперехода в парообразное состояние воды, лялась помимо промежуточной камеры, Нато обеспечить требуемую массовую скоро- 40 блю дается неудовлетворительное сть не представилось бы возможным, что и состояние материала. реализовано в примере 2. Технико-экономическая эффективность заявляемого технического решения заклюП р и м е р 2. Аналогично примеру 1, но чается в получении возможности создания количество теплоты, подводимое к массе воды в газогенераторе, меньше количества 45 принципиально новых изделий с широким комплексом потребительских свойств. теплоты парообразования. Наблюдается резкое ухудшение состояния материала. Оценка состояния материала Контролируемые гехмологические параметры Пример VM. 2 кг/(м -с) Тг, °С Вещество газо Аф, SA, DM. Мо2, MN2, % мм МПа % % 100 82 90 1,6 0,06 0,2 30,0 124,0 101,0 0,031 0,21 0,16 0,002 0,18 0,12 Н с , А/м вой среды 1 50 2 7 3 40 1100 1100 1100 Вода Вода Вода 10,2 70,5 67,4 11 12 15671 Продолжение таблицы Контролируемые технологические параметры Пример Вещество газовой среды VM. Тг. кг/(м**с) °С 420 50 1000 1000 4 5 Оценка состояния материала Аф, SA, DM. МО2. MN2, % мм МПа % % Вода 100 100 и 1,6 210 290 0,02 0,03 0.002 0,002 10,0 100 1,6 310 0.027 0,002 10,4 Сухой Не, А/м 8,3 6 50 900 лед Сухой лед 7 50 800 Сухой 100 * 1,6 550 0,025 0,002 34.0 в 50 50 60 1350 1400 1000 лед Вода Вода Вода 100 100 100 1,4 0.7 1,5 240 700 830 0,037 0,059 0.03 0.003 0,008 0,002 10,9 43.2 26,8 9 10 Фиг 2\ Упорядник Замовлення 4195 Техред М.Моргентал Коректор М. Керецман Тираж Підписне Державне патентне відомство УкраТни, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород. вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of obtaining the amorphous metallic materials

Автори англійськоюKorzhyk Volodymyr Mykolaiovych, Chernyshov Oleksandr Volodymyrovych, Borysov Yurii Serhiiovych, Shkodzynskyi Oleh Ksavieriovych

Назва патенту російськоюСпособ получения аморфных металлических материалов и оборудование для его осуществления

Автори російськоюКоржик Владимир Николаевич, Чернышев Александр Владимирович, Борисов Юрий Сергеевич, Шкодзинский Олег Ксаверьевич

МПК / Мітки

МПК: B22D 11/06

Мітки: матеріалів, здійснення, обладнання, спосіб, металевих, аморфних, отримання

Код посилання

<a href="https://ua.patents.su/6-15671-sposib-otrimannya-amorfnikh-metalevikh-materialiv-ta-obladnannya-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання аморфних металевих матеріалів та обладнання для його здійснення</a>

Попередній патент: Оптичний рідинний компенсатор і спосіб виготовлення оптичного рідинного компенсатора

Наступний патент: Спосіб здобування срібла з відпрацьованих розчинів та електролітів

Випадковий патент: Термічно зміцнюваний корозійно-стійкий титановий сплав