Пристрій для контролю якості електрозварювання на корпусах для виготовлення банок

Формула / Реферат

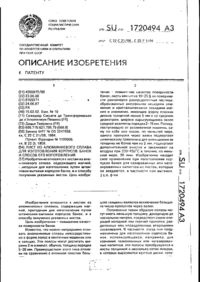

Устройство для контроля качества электросварки на корпусах для изготовления банок, содержащее последовательно соединенные блок измерения и преобразования параметров сварки, задатчик параметров сварки и первый блок памяти, а также блок сравнения, первым входом подключенный к блоку измерения и преобразования параметров сварки, а выходом - к блоку регулирования и сигнализации, снабженному выбрасывателем негодных изделий, отличающийся тем, что оно снабжено блоком задания фактора чувствительности, а задатчик параметров сварки содержит последовательно соединенные блок определения среднего профиля параметров сварки, второй блок памяти и блок определения полосы допуска, управляющие входы которого соединены с блоком задания фактора чувствительности, а первый блок памяти соединен со вторым входом блока сравнения.

Текст

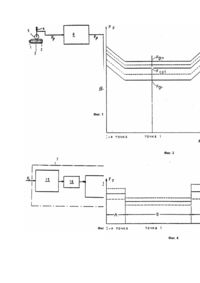

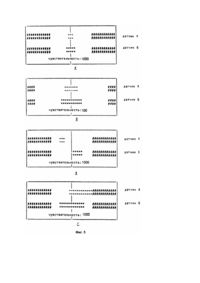

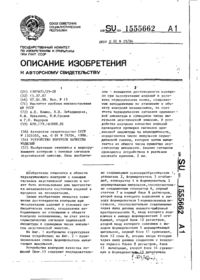

Изобретение относится к устройствам для контроля качества при изготовлении банок, в частности к устройству для контроля качества электросварки на корпусах для изготовления банок. Известно устройство для контроля качества электросварки на корпусах для изготовления банок, содержащее последовательно соединенные блок измерения и преобразования параметров сварки, задатчик параметров сварки и блок памяти, а также выполненный в качестве микропроцессора блок сравнения, первым входом подключенный к блоку измерения и преобразования параметров сварки, а выходом к блоку регулирования и сигнализации, снабженному выбрасывателем негодных изделий [1]. Известное устройство служит для точной регистрации временного изменения параметров сварки и точного определения данных, связанных с заданным протеканием сварочного процесса, причем необходимо учитывать разные другие параметры, как, например, вид, толщину используемого материала, покрытие материала, эксплуатационные параметры используемой сварочной машины и т.д., и полученные данные должны обрабатываться и оцениваться с помощью разных программ. Для этого на образцовом корпусе с некоторыми местами сварки устанавливают и запоминают выгодное протекание процесса сварки для каждого отдельного места сварки. Блок памяти можно программировать через микропроцессор, что позволяет выбирать установленный как особенно пригодный процесс сварки, и запоминать профиль данных по этому процессу в качестве заданного профиля для осуществления последующих аналогичных процессов сварки. В серийной эксплуатации сварочной машины для каждого места сварки вызываются соответственные сравнительные данные, зарегистрированные в качестве заданного профиля в блоке памяти, Опросом мгновенных значений параметра сварки в течение процесса сварки получают профиль данных, который блок сравнения сравниваете зарегистрированным, соответствующим заданному процессу сварки профилем сварки. В соответствии с устанавливаемой степенью соответствия создаются выходные сигналы. В случае минимума соответствия сварка оценивается как "хорошая". Однако по данным известного устройства неясно, каким образом устанавливается предельное значение минимума соответствия заданного и фактического протекания процесса, при котором сварка может еще оцениваться как "хорошая". Предполагается, что при этом устанавливается постоянное значение, в заданных пределах отличающееся от заданного профиля. Для обеспечения возможности использования установленного предельного значения по всей длине сварного шва без риска выбрасывания слишком большого числа качественных корпусов, ошибочно оцениваемых как "плохие", необходимо выбрать сравнительно широкое предельное значение. В противном случае обычно имеющиеся на начальном и конечном участках сварного шва значительные отклонения привели бы к постоянному выбрасыванию качественных корпусов. Таким образом, в известном устройстве вероятность принятия ошибочного решения при контроле качества сварки велика. Целью изобретения являются снижение вероятности ошибок. Поставленная цель достигается в устройстве для контроля качества электросварки на корпусах для изготовления банок, содержащем последовательно соединенные блок измерения и преобразования параметров сварки, задатчик параметров сварки и первый блок памяти, а также блок сравнения, первым входом подключенный к блоку измерения и преобразования параметров сварки, а выходом - к блоку регулирования и сигнализации, снабженному выбрасывателем негодных изделий за счет того, что оно снабжено блоком задания фактора чувствительности, а задатчик параметров сварки содержит последовательно соединенные блок определения среднего профиля параметров сварки, второй блок памяти и блок определения полосы допуска, управляющие входы которого соединены с блоком задания фактора чувствительности, а первый блок памяти соединен со вторым входом блока сравнения. На фиг.1 показана схема устройства для контроля качества электросварки на корпусах для изготовления банок; на фиг.2 - блок-схема задатчика параметров сварки в устройстве согласно фиг.1; на фиг.3 и 4 -схемы для разъяснения сущности изобретения; на фиг.5а - 5г - схемы для разъяснения осуществляемого с применением устройства постоянного контроля качества. Устройство для контроля качества электросварки на корпусах для изготовления банок описывается в сочетании с машиной для роликовой сварки на переменном токе, которая согласно изображенной на фиг.1 схеме снабжена хоботом 1, на котором перемещаются корпуса 2 (на фиг.1 направо) и при этом свариваются в области продольного шва между установленным на хоботе 1 нижним роликовым электродом 3 и прижимаемым при помощи пружины 4 верхним роликовым электродом 5. Каждый полупериод сварочного тока приводит к созданию одной сварной точки, В последовательных полупериодах сварочный ток имеет попеременно ту и др угую полярность. Устройство содержит последовательно соединенные блок 6 измерения и преобразования параметров сварки, задатчик 7 параметров сварки и первый блок памяти 8, а также блок сравнения 9, первым входом 10 подключенный к блоку б измерения и преобразования параметров сварки, вторым входом 11 - к первому блоку памяти 8, а выходом 12 - через информационную шину 13 к блоку 14 регулирования и сигнализации. Задатчик 7 параметров сварки содержит последовательно соединенные блок 15 определения среднего профиля параметров сварки, второй блок памяти 16 и блок 17 определения полосы допуска, управляющие входы 18, 19 которого соединены с блоком 20 задания фактора чувствительности. Блок 14 регулирования и сигнализации содержит печатающее приспособление 21, печатающее результаты сравнения, индикаторное приспособление 22, указывающее результаты сравнения, сигнальную лампу 23, указывающую на наличие "качественного" (хорошего) корпуса, сигнальную лампу 24, указывающую на наличие "некачественного" (плохого) корпуса, выбрасыватель 25, подключенный к сигнальной лампе 24, и регулятор 26, предназначенный для корректирующей регулировки измеряемых параметров сварки, если возникает тенденция к отклонению, что ниже будет е ще поясняться. Блок 20 задания фактора чувстви тельности включает ассоциативную память (на чертеже не показано), в которой зарегистрированы факторы чувствительности, через входы 27, 28 блока 20 адресуемые в соответствии с выбранными чувствительностями Выбираемость чувствительности символически изображена потенциометрами 29, 30. Ассоциативную память можно заменить микропроцессорами для вычисления факторов чувствительности. Устройство работает следующим образом. На машине, например, на верхнем роликовом электроде 5, согласно схеме на фиг. 1 с помощью датчиков (на чертеже не показано) измеряется один или несколько параметров сварки Параметром сварки может являться, например, сварочный ток, напряжение на месте сварки, произведение этих параметров (мощность/энергия), температура на шве, п уть самоустанавливающейся головки, несущей верхний роликовый электрод 5, и т.д. В блоке 6 каждый параметр сварки обрабатывается с первая статистика. На каждом корпусе измеряют точку а затем образуют среднее значение измеряемых во всех точках всех корпусов значений параметров сварки, в результате чего получают средние значения по длине корпусов от первой точки до точки n (фиг.3 и 4). Значения параметров сварки имеют нормальное или гауссово распределение. Функция распределения характеризуется средним значением и стандартным отклонением Средним значением и стандартным отклонением гауссова кривая однозначно определена. Стандартное отклонение является мерой того, насколько широко разбросаны измеряемые величины, и ограничивает диапазон, охватывающий 66% всех измеряемых величин. Таким образом две опорные точки стандартного отклонения (одна из которых расположена в отрицательном направлении с одной стороны среднего значения, а вторая - в положительном направлении с другой стороны среднего значения) и среднее значение однозначно определяют гауссова кривую. Для каждой точки блок 15 постоянно вычисляет и Вычисление осуществляется вышеописанным образом, а именно вычислением арифметического среднего значения, определяется с помощью уравнения тем, чтобы на каждую сварочную точку означает формировалось цифровое числовое значение. Такая обработка может заключаться в том, что электрические сигналы, поступающие от датчиков, фильтруются в целях удаления суперпозиционированных сигналов помехи. Другая возможность обработки в блоке 6 измеряемых величин заключается в вычислении упомянутого произведения сварочного тока и напряжения и его интегрировании над длительностью одной сварочной точки (точечная энергия). Эти предварительно обработанные таким образом значения имеются в виду, когда в дальнейшем речь идет о параметрах сварки, или значениях параметров сварки, или точечных значениях. Отдаваемые отдельными датчиками и обработанные вышеописанными методами точечных значений на каждый параметр (энергия, температура и т.д.) исследуются насчет их статистического проведения следующим образом. Сначала из значений параметров сварки блок 15 определяет средний профиль параметров сварки который регистрируется во втором блоке памяти 16. На фиг.3 и 4 он изображен в виде двух различных кривых. Есть две возможности определения кривых среднего профиля а именно или путем вычисления арифметического среднего значения абсолютных измеряемых величин, или путем вычисления арифметического среднего значения разности двух последующи х измеряемых величин. На стадии обучения, на которой обычно используется 20 - 100 корпусов, составляется причем - стандартное отклонение в точке - число корпусов, исследуемых на стадии обучения; - исследуемый в данном моменте корпус; - выборочное значение точки корпуса Профиль и профиль стандартных отклонений регистрируются во втором блоке памяти 16, откуда они вызываются блоком 17, который определяет полосу допуска помощью следующи х уравнений где с - целое число - предельное значение выбрасывания в сварного шва; - среднее значение параметра сварки в точке сварного шва; - фактор чувствительности или обратная мера чувствительности для верхнего предельного значения выбрасывания; точке - фактор чувствительности или обратная мера чувствительности для нижнего предельного значения выбрасывания; - стандартное отклонение в точке сварного шва. В соответствии с закономерностью нормального распределения существует определенная вероятность превышения предельного значения или В зависимости от величины более или менее часто выбрасываются в основном качественные корпусы. Чем меньше тем выше чувствительность устройства на дефекты, однако, тем выше и степень выбрасывания качественных корпусов. В нижеследующем во имя упрощения предполагается диапазон предельных значений выбрасывания, который является симметричным к среднему профилю параметров сварки, т.е. Критерий "хорошо/плохо", т.е. качественный или некачественный корпус, выводится из требуемой чувствительности устройства. Чувствительность определяется обслуживающим персоналом тем, что он устанавливает процент корпусов, которые могут оцениваться как плохие, хотя они в самом деле хорошие. Т.е. определяется объективный критерий выбрасывания, в данном случае обозначенный как чувстви тельность Она определена как число ошибочно выбрасываемых качественных корпусов на миллион. Таким образом, значение чувствительности означает выбрасывание 100 качественных корпусов на миллион или в среднем ошибочное выбрасывание каждого 10000 - ного корпуса. В случае сварочной машины, которая в минутном такте изготовляет 600 корпусов, это означает, что каждые 15 минут ошибочно выбрасывается качественный корпус. Фактор чувствительности является обратной величиной чувствительности Чем больше тем ниже степень чувствительности устройства. Возможные величины можно брать из справочника "Statistischa Methoden und ihre Anwendunger" (Крейсциг E. Статистические методы и возможности их применения. - Изд. Ванденхек Рупрехт, Геттинген, 2 - я неизменная перепечатка 1 - го издания. - С.128 и 129). Из этого источника видно, что (причем вместо взято примерно 95% всех значений находятся между и примерно 99,75% всех значений находятся между и примерно 99,9% всех значений находятся между и Следовательно, в этих случаях верно: и соответственно. Согласно данным в литературе, напр. "Hand book of Mathematical Functions (Справочник по математическим функциям / Под ред. М. Абрамовитц и И. Стегун. - Изд. Довер Пабликейшенс, Инк., Нью-Йорк, декабрь 1972. С.933), с хорошим приближением можно вычислять по следующему уравнению причем вероятность непревышения предельного значения. Таким образом, если, например, 99,9999% всех точек находятся в пределах (симметричного) диапазона предельных значений выбрасывания, то и в результате вычисления получают На основе опыта для выбирают величину между 3 и 5, предпочтительно 4,54. Последняя величина соответствует 99,9999%, т.е. тому случаю,, в котором на миллион сварных точек приходится одна точка, которая ошибочно оценивается как "плохая". Итак, если на одном корпусе для изготовления банки средних размеров находятся 100 сварных точек, то в среднем каждый 10000 ный корпус выбрасывается ошибочно. Блок 17 вызывает адресованную величину из блока 20 и затем согласно уравнениям (2) и (3) вычисляет диапазон предельных значений выбрасывания, причем соответственные значения вызываются из второго блока памяти 16. Две вычисленные таким образом кривые предельных значений выбрасывания, сверху и снизу ограничивающие диапазон, на фиг.3 и 4 обозначены и соответственно. Диапазоны предельных значений выбрасывания и регистрируются в первом блоке памяти 8, который может быть также интегрирован в блоке 17. Вышеописанные процессы обработки и оценки данных осуществляются на стадии обучения, напр., для 20 - 100 корпусов, оцениваемых как качественные. Затем, т.е. во время работы сварочной машины, значения параметров сварки обрабатываются как на стадии обучения, но они предпочтительно сразу подаются в блок сравнения 9, в котором описанным выше методом формируется фактический профиль параметров сварки для изготовляемых после окончания стадии обучения корпусов 2, который потом сравнивается с формированным на стадии обучения заданным профилем параметров сварки с тем, чтобы проверить нахождение фактического профиля в рамках диапазона предельных значений выбрасывания Блок сравнения 9 отдает блоку 14 зависящий от результата сравнения выходной сигнал. С учетом того, что определенные механизмы ошибок приводят к тому, что несколько последовательных точек вызывают статистически значимые отклонения, можно определять дальнейшие (более широкие) предельные значения согласно следующему уравнению причем верно, что сигнал о наличии дефекта отдается лишь в том случае, если превышается при двух последовательных измерениях, превышается при трех последовательных измерениях и т.д, Отклонения можно определять так, что выбрасывается, напр., каждый тысячный качественный корпус. Диапазон предельных значений выбрасывания для изображен на фиг.3. В случае наличия двух изохронных критериев (напр., раздавливание шва и точечная энергия) существуе т дальнейшая возможность образования предельных значений, а именно путем определения т.н. корреляционного предельного значения В этом случае выбрасывание осуществляется тогда, когда для определенной сварной точки оба значения превышают соответственное корреляционное предельное значение Упрощения процесса статистической оценки можно достичь тем, что для составления статистики оценивают не каждую точку отдельно (фиг.3), а участки. Согласно изображенному на фиг.4 примеру вместо статистик составляет лишь 3 статистики, а именно для участков и т.е. для начального, среднего и конечного участков корпуса. На каждом участке расположены 10 - 20 сварных точек, которые для статистической оценки объединяют в одно среднее значение на участок. Описанное выше устройство пригодно для постоянного контроля качества, что в нижеследующем описывается со ссылкой на фиг.5а - 5г. После составления на упомянутой предварительной стадии обучения первой статистики качественных корпусов и определения предельных значений выбрасывания, в течение всего процесса изготовления банок вышеописанным образом продолжается постоянная статистическая оценка определяемых как качественные корпусов. Таким образом, возможно формирование профиля качества. На фиг.5а изображена исходная ситуация с малым разбросом и высокой чувствительностью, а именно На фиг.5б изображена исходная ситуация со средним разбросом и малой чувствительностью а именно Таким образом, на фиг.5а и 5б изображены средние значения и разброс средних значений при выбранной чувствительности и соответственно. Разброс и чувствительность являются относительными величинами, суть физического значения которых не должен быть известным обслуживающему персоналу. Высокая чувстви тельность означает более высокую вероятность того, что время от времени выбрасывается и качественный корпус. Большой разброс может иметь разные причины, например, низкое качество используемого материала, нестабильная настройка машины, загрязнение машины и т.д. На фиг.5в и 5г изображены возможные изменения после изображенного на фиг.5а исходного положения. На фиг.5в изображено отклонение измеряемых величин, а на фиг.5г изображены отклоняющееся среднее значение и увеличивающийся разброс, причем датчик дает сигнал тревоги. Чрезмерное отклонение средних значений может обуславливаться следующими причинами: - смещением датчиков вследствие обогрева машины; - изменением настройки машины или свойств материала. Изменение разброса может обуславливаться следующими причинами: - возрастающей степенью загрязнения; - ослаблением каких-либо соединений в сварочной машине. При достижении сигнала тревоги (что на графике согласно фиг.5г изображено тем, что обозначенные знаками + измеряемые величины доходят до предела) обслуживающий персонал должен проверять качество продукции. Если качество неизменно высоко, то нажатием кнопки "обучение" можно вернуться к ситуации согласно фиг.5а. В этом случае отклонение вызывалось не снижающими качество электросварки факторами, напр., изменением температуры в измерительном приборе. Значение подачи тревоги можно определять, например, так, что оно равно 10кратному допустимому проценту брака. Получаемые в течение постоянного контроля качества данные обеспечивают автоматическую регулировку путем дорегулировки, например, сварочного тока с помощью регулятора 26 так, что средние значения снова возвращаются в исходное положение согласно фиг.5а.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for quality control of electro-welding on the housings for manufacturing the jars

Назва патенту російськоюУстройство для контроля качества электросварки на корпусах для изготовления банок

МПК / Мітки

МПК: B23K 11/24

Мітки: корпусах, виготовлення, пристрій, банок, якості, електрозварювання, контролю

Код посилання

<a href="https://ua.patents.su/6-18256-pristrijj-dlya-kontrolyu-yakosti-elektrozvaryuvannya-na-korpusakh-dlya-vigotovlennya-banok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для контролю якості електрозварювання на корпусах для виготовлення банок</a>

Попередній патент: Спосіб одержання таблеток з безперервним виділенням лікарського засобу

Наступний патент: Посудина для розподілу в’язкої речовини

Випадковий патент: Прокатний валок робочої кліті стана холодної прокатки труб