Пристрій центрування хитної шайби для аксіально-поршневого гідравлічного агрегату перемінної продуктивності

Формула / Реферат

Изобретение относится к гидромашиностроению, в частности, к устройству центрирования механизма качающийся шайбы аксиально-поршневой гидромашины.

Целью изобретения является повышение надежности.

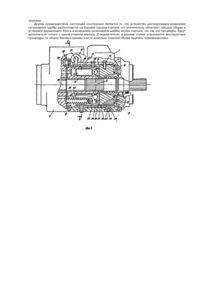

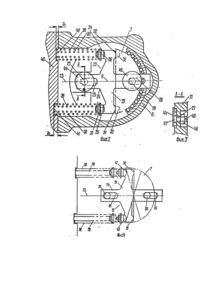

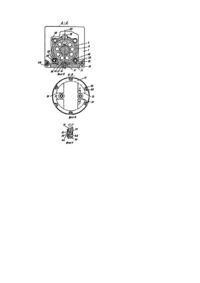

На фиг. 1 изображен поперечный разрез гидравлической установки, снабженной выполненным в соответствии с настоящим изобретением устройством принудительного центрирования и удержания механизма качающейся шайбы; на фиг. 2 - разрез, иллюстрирующий устройство принудительного центрирования и удерживания и его взаимодействие с механизмом качающейся шайбы консольного типа; на фиг. 3 - разрез А на фиг.2, иллюстрирующий эксцентричное регулирующее устройство, которое может использоваться в данном случае; на фиг. 4 - схематический рисунок, иллюстрирующий взаимодействие устройства центрирования с механизмом качающейся шайбы по мере перемещения этого механизма от своей центрированной позиции; на фиг. 5 - разрез Б-Б на фиг.1. иллюстрирующий установку и крепление устройства центрирования относительно боковой крышки; на фиг. 6 - разрез В-В на фиг.1 (вид сбоку), иллюстрируемый вращаемую боковую крышку, которую можно использовать для установки и регулировки устройства центрирования; на фиг. 7 - разрез Г-Г на фиг. 6, иллюстрирующий способ установки и крепления устройства центрирования в прорези вращаемой боковой крышки.

Аксиально-поршневой гидравлический агрегат переменной производительности включает в себя корпус 1 и торцевую крышку 2, Внутри корпуса 1 располагается вращающийся блок цилиндра 3, снабженный большим количеством скользящих в осевом направлении поршней 4, которые располагаются внутри этого блока 3. Каждый поршень 4 снабжен опорным башмаком 5, который входит в рабочее зацепление с передней кулачковой поверхностью б механизма качающейся шайбы 7 консольного типа. Механизм качающейся шайбы 7 установлен в двух полукруглых роликовых подшипниках 8, что дает ему возможность совершать наклоняемое движение вокруг поперечной оси 9 этого механизма, причем сама ось 9 будет перпендикулярна оси 10 блока цилиндра 3.

Агрегат имеет устройство ввода сигнала регулирования рабочего объема цилиндра 11, которое состоит из двух сервоцилиндров 12 (на фигуре показан только один), которые воздействуют на штифт 13 с целью последующего перемещения рычага управления 14, снабженного центральным штифтом 15. Болт 16 обеспечивает заклинивание рычага 14 в конусообразной канавке 17 на одной боковой стороне механизма качающейся шайбы 7. После прикрепления плеча рычага 14 и боковой стороне механизма качающейся шайбы 7 рычаг управления 14 следует наклонному или вращающемуся движению механизма качающейся шайбы 7 в пределах его подшипников 8, Механизм качающейся шайбы 7 фактически является частью цилиндра, в котором центр вращения механизма качающейся шайбы 7 является осью 9 механизма качающейся шайбы 7, которая располагается несколько впереди лицевой поверхности механизма качающейся шайбы, образующей кулачковую поверхность 6 для башмака 5 поршня 4. Таким образом, поворотное или вращательное движение механизма качающейся шайбы 7 будет также иметь своим конечным результатом идентичное поворотное или вращательное движение рычага управления 14 вокруг оси 9 поворота механизма качающейся шайбы 7. Центральный штифт 15 располагается как можно ближе к оси поворота 9, чтобы исключить вероятность помех со стороны других частей и блоков гидравлической установки, например со стороны опорной поверхности башмака 5 поршня 4 или со стороны удерживающего элемента опорной части. Таким образом, штифт 15, находясь в основном на оси 9, будет иметь незначительное перемещение, вызываемое вращательным или поворотным движением рычага управления 14 после того, как на штифт 13 сервомеханизма будет подан входной сигнал управления. Механизм ввода сигнала управления в данном случае не играет какой-либо важной роли, он может быть ручным или электрическим и совсем не обязательно гидравлическим (в последнем случае сигнал подается сервоцилиндрами 12).

Центральный штифт 15 крепится к угловому кронштейну 18, который смещается в аксиальном направлении пружиной 19 установленной в углублении 20 торцевой крышки 2. Аксиальное смещающее усилие подается через кронштейн 18, штифт 15, рычаг 14 и болт 16 и верхней стороне механизма качающейся шайбы 7 (фиг.1). Это и создает удерживающее усилие на механизме качающейся шайбы 7, смещая его по отношению к верхней части двух роликовых подшипников 8. Совершенно очевидно, что выравнивающие или центрирующие особенности настоящего изобретения можно использовать не только в механизме качающейся шайбы консольного типа 7, что и показано на фигурах, но и в разной степени их можно использовать и применительно к механизмам качающейся шайбы других типов. Если же используется механизм качающейся шайбы консольного типа, тогда выполненное в соответствии с настоящим изобретением устройство центрирования прикладывает удерживающее усилие на противоположную сторону механизма качающейся шайбы 7, которое будет взаимодействовать с удерживающим усилием пружины 19 с целью удерживания механизма качающейся шайбы 7 на своем рабочем месте, т.е. правильно установленным в подшипниках 8.

На нижней стороне корпуса (см.фиг. 1) расположена боковая крышка 21, на которой и установлено устройство центрирования. Это устройство центрирования состоит из кулачка 22, который фактически может перемещаться вдоль оси 23 кулачка 22, расположенной параллельно оси 10 блока цилиндра 3. Кулачок 22 включает в себя опорную часть 24, снабженную парой монтажных прорезей 25 и 26, расположенных вокруг монтажных штырей 27 и 28 соответственно. Кроме того, кулачок 22 снабжен Т-образным поперечным элементом или просто поперечиной 29, имеющей два крыла, которые простираются перпендикулярно оси 23 кулачка 22. На внешних концах поперечины 29 находится пара закругленных контактных точек 30 и 31, которые предназначены для зацепления с передней поверхностью качающейся шайбы 7. Две контактные точки 30 и 31 находятся в плоскости, перпендикулярной оси 23 кулачка 22. Хотя контактные точки 30 и 31 входят в рабочее зацепление с двумя из четырех углов механизма качающейся шайбы с прямоугольными лицевыми поверхностями, однако механизм качающейся шайбы консольного типа может также снабжаться двумя утолщениями - выступами 32 и 33 (один из них показан на фиг. 1 и 2), Эти выступы отходят наружу от качающейся шайбы 7 с последующим образованием плоской поверхности, которая зацепляется контактными точками 30 и 31. На поперечине 29 и на противоположной стороне относительно контактных точек 30 и 31 располагаются угловые части 34 и 35, которые соединяются с помощью заклепок с гнездами пружин 36 и 37. Каждое из гнезд пружины образует монтажную опору для внешней пружины 38 и дополнительной внутренней пружины 39. Пружины 38 и 39 могут упираться непосредственно в лицевую поверхность торцевой крышки 2 (см.фиг.1), или могут устанавливаться в углублениях 40 и 41, образованных в торцевой крышке 2 (см.фиг.2). Предпочтительно одно из этих углублений, например 41, выполнять более глубоким по сравнению с углублением 40 по следующим причинам.

Пружины 38, а также дополнительные пружины 39, если они используются, обеспечивают приложение аксиального смешивающегося усилия в правую сторону, т.е. на кулачковый элемент 22 (см. фиг. 1,2 и 4), чтобы гарантировать рабочее зацепление, по меньшей мере, одной из контактных точек 30 и 31 с механизмом качающейся шайбы 7. Поскольку ось 23 кулачка 22 будет параллельна оси 10 блока цилиндра 3, поэтому кулачковый элемент 22 может перемещаться вправо до тех пор, пока обе контактные 'точки 30 и 31 не войдут в рабочее зацепление с механизмом качающейся шайбы 7; в этот момент плоская кулачковая поверхность 6 механизма качающейся шайбы 7, на которой располагаются башмаки 5 поршня 4, будет перпендикулярна блоку цилиндра 3. При этих условиях, которые в данном случае называются условием нулевого рабочего объема цилиндра или условием нулевого вытеснения жидкости, вращение блока цилиндра не будет образовывать поток, если гидравлическое устройство представлено насосом, и образуется нулевая производительность крутящего момента, если гидравлическая установка представлена мотором.

На фиг. 4 механизм качающейся шайбы 7 и кулачковый элемент 22 показаны сплошными линиями, когда гидравлическое устройство находится в позиции нулевого рабочего объема цилиндра. Однако, если механизм качающейся шайбы 7 наклоняется против часовой стрелки вокруг оси 9 в результате срабатывания сервоцилиндра 12 или какого-либо иного входного устройства, тогда верхняя часть передней лицевой поверхности шайбы 7, которая входит в рабочее зацепление с контактной точкой 30, заставляет кулачок 22 перемещаться влево относительно смещения верхней и нижней пружин 38 и 39. Эта левая позиция представлена контактной точкой 42. Поскольку весь кулачковый элемент 22 перемещается влево, то нижняя контактная точка 43 уже больше не находится в рабочем зацеплении с нижней частью механизма качающейся шайбы 7, который уже наклонился в правую сторону. Вращение механизма качающейся шайбы по часовой стрелке (в случае реверсивного режима срабатывания) вынуждает нижнюю часть механизма качающейся шайбы 7 вновь перемещать кулачок 22 в левую сторону, однако в этом случае нижняя контактная точка 43 больше уже не находится в зацеплении с механизмом качающейся шайбы 7. Если механизм качающейся шайбы 7 находится либо в позиции вращения по часовой стрелке, либо в позиции вращения против часовой стрелки (в соответствии с описанной выше процедурой), тогда кулачок 22 все еще будет смещаться в правую сторону в результате действия пружин 38 и 39, чтобы гарантировать смещение механизма качающейся шайбы 7 по направлению к центрирующей позиции. Другими словами, если в механизм качающейся шайбы 7 не подаются никакие сигналы управления по вводу, тогда кулачковая поверхность башмака 5 поршня 4 будет перпендикулярна оси 10 блока цилиндра 3.

В этой центрированной или нейтральной позиции обе контактные точки 30 и 31 входят в рабочее зацепление с передней поверхности механизма качающейся шайбы 7 и гарантируют принудительное удерживание этого механизма 7 в позиции нулевого рабочего объема цилиндра. Поскольку контактные точки 30 и 31 будут перпендикулярны оси 23 кулачка 22 и центральной линии 10 и поскольку обе они являются частью кулачка 22, который может перемещаться лишь вдоль оси 23, поэтому в данном случае невозможно относительное движение между контактными точками 30 и 31. Следовательно, механизм качающейся шайбы 7 принудительно центрируется в позиции нулевого рабочего объема цилиндра. Если по какой-то причине один комплект пружин имеет иное усилие смещения по сравнению с другим комплектом пружин, то это все равно не может вызвать наклонение кулачка 22 вокруг оси 23, однажды установленной.

Поскольку кулачковый элемент 22 перемещается только вдоль оси 23 и не совершает никаких наклонных движений, то было разработано несколько вариантов регулировки оси 23 кулачка 22 с целью лучшего соответствия производственным допускам и гарантирования такого положения, при котором ось кулачка 23 будет параллельной центральной линии 10 гидравлического устройства. Монтажные штыри 27 и 28 имеют диаметр, который в основном равен ширине монтажных прорезей 25 и 26, благодаря чему кромки прорезей 25 и 26 будут зацеплять обе стороны штырей. Монтажные штыри 27 и 28 имеют утолщенные головки 44 и 45, соответственно, которые улавливают или задерживают аксиальный элемент 24 напротив внутренней поверхности боковой крышки 21 после того, как будут затянуты гайки 46 на тех частях монтажных штырей, которые снабжены резьбой. Однако центральная часть 47 одного из штырей 27 (см.фиг.3) будет эксцентричной по отношению к штырю 27, что сделано для того, чтобы вращение штыря 27 могло перемещать опорную часть кулачка 24 вертикально (см.фиг.2) после того, как эксцентричная часть 47, войдет в рабочее зацепление с монтажной прорезью 25. Следовательно, даже если штыри 27 и 28 не находятся в строго параллельном центрировании с центральной линией 10, то и в этом случав вращение штыря 27 будет регулировать положение оси кулачка 23 до тех пор, пока между осью кулачка 23 и центральной линией 10 не будет достигнута параллельная зависимость. После достижения такой параллельной зависимости или отношения можно быть уверенным в том, что контактные точки 30 и 31 кулачка 22 будут принудительно устанавливать качающуюся шайбу 7 в состояние нулевого рабочего объема цилиндра, если в механизм качающейся шайбы 7 не будет подаваться никаких внешних регулирующих или управляющих усилий. Для нужной регулировки эксцентрика 47 монтажный штырь 27 снабжен прорезью 48, которую можно использовать для вращения штыря 27, для чего необходимо предварительно ослабить стопорную гайку 46. Внешний конец штыря 27 должен быть утопленным по отношению к внешней поверхности в боковой крышке 21 (см.фиг.3). Хотя эксцентрик 47 необходим только для одного из монтажных штырей 27 или 28 (для регулировки оси 23 кулачка 22), однако оба монтажных штыря 27 и 28 могут снабжаться эксцентрическими частями для облегчения процедуры регулировки оси кулачка 23.

На фиг.6 и 7 показан еще один вариант изобретения для регулировки оси 23 кулачка 22. Несмотря на то, что на этих фигурах боковая крышка 21 выполнена круглой, однако могут использоваться и другие формы этой крышки. И тем не менее следует иметь в виду, что круглая крышка имеет определенные преимущества перед другими формами, особенно если монтажные болты боковой крышки 49 проходят через изгибающие прорези 50, расположенные на круглой боковой плите 21. За счет ослабления болтов боковой крышки 49 можно чуть повернуть эту боковую крышку по часовой или против часовой стрелки относительно корпуса 1. Боковая крышка 21 может быть снабжена внутренними кромками 51, которые образуют прорези, захватывающие опорную часть 24 кулачка 22. Следовательно, по мере вращения боковой крышки 21 ось 23 кулачка 22 будет регулироваться до тех пор, пока она не будет параллельна оси 10. За счет использования этого механизма регулировки положения боковой крышки 49 можно отказаться от необходимости снабжать монтажные штыри 27 эксцентриком 47, так как нет никакой необходимости, иметь двойной механизм регулировки. Следовательно, снабженные резьбой монтажные штыри 27t вместе с их гайками 46, можно заменить заклепками. Поскольку кромки 51 образуют прорези, которые захватывают опорную часть 24 или выступ кулачка 22, то прорези для штырей 25 и 26 будут чуть шире диаметра штырей 27 и 28, что гарантирует правильную установку всех прочих деталей, которые должны крепить эти штыри.

На фиг.5, которая представляет собой поперечный разрез через гидравлическую установку, показано компактное экономящее место расположение кулачкового элемента 22 относительно прямоугольной внутренней полости 52 корпуса 1, в которой располагается блок вращающегося цилиндра 3. Как уже отмечали выше, кулачковый элемент 22 удерживается напротив боковой крышки 21 с помощью монтажных штырей 27 и 28 и их утолщенных головок 44 и 45. На фиг. 6 показано использование кромок 51 для захвата опорной части 24 кулачка 22. Кулачок 22 может устанавливаться чуть утопленным в прорези, образованной кромками 51 боковой крышки 21. На фиг. 1,2 и 4 опорная часть 24 кулачка 22 утоплена во внутренней поверхности боковой крышки 21, боковая крышка 21 без прорезей будет иметь меньшую толщину. В любом варианте изобретения опорная часть 24 кулачка 22 располагается вдоль поперечной центральной оси 53 корпуса 1 в той точке, где между блоком вращающегося цилиндра 3 и боковой крышкой 21 имеется небольшой зазор или пространство. И тем не менее, поскольку опорная часть 24 кулачка 22 плоская, то она занимает очень незначительное пространство. Крылья поперечины 29 изогнуты внутрь, поскольку эти крылья удлиняются наружу от поперечной центральной оси 53 корпуса 1. Так как зазор между вращающимся блоком цилиндра 3 и углами полости корпуса 52 будет намного больше, чем радиальный зазор вдоль поперечной центральной оси 53, то это дает нам возможность расположить пружины 38 и 39, диаметр которых намного больше ширины опорной части 24 кулачка 22, по углам, где имеется значительно больший зазор. Несмотря на то, что описанная конструкция является наиболее удобной с точки зрения образования необходимого зазора, однако могут быть и другие конструкции, в которых используются две пружины, расположенные ближе к поперечной центральной линии 53. Можно использовать и одну пружину на оси кулачка 22, хотя это связано с необходимостью увеличить ширину корпуса 1.

Пружины 38 и 39 обеспечивают не только усилие смещения для кулачкового элемента 22 с последующим образованием центрирующего усилия для механизма качающейся шайбы 7, но они также обеспечивают образование усилий, которые можно использовать для удержания механизма качающейся шайбы 7 как раз напротив нижнего подшипника 8 (см.фиг.1). Как уже отмечалось выше, при рассмотрении удерживающей функции верхней пружины 19, описанная выше процедура особенно важна в случае использования механизма качающейся шайбы консольного типа. В случав использования центрирующего кулачка 22, расположенного на одной стороне блока цилиндра 3, и устройства регулирования 11, расположенного на противоположной стороне блока цилиндра 3, то следует сказать, что центрирующие пружины 38 и 39 вместе с пружиной управления или регулирования 19 образуют аксиальные смещающие усилия на обеих сторонах механизма качающейся шайбы консольного типа 7, необходимые для удерживания этого механизма в надежной позиции напротив обоих подшипников 8.

Следует также иметь в виду, что пружины 38 и 39 на одной стороне кулачкового элемента 22 имеют в основном ту же длину, что и пружины 38 и 39 на другой стороне кулачкового элемента 22, но установленные в углубление 40 с глубиной в D1 которая отличается от глубины D2 углубления 41, что сделано для того, чтобы гарантировать иное предварительное натяжение пружин на одной стороне кулачка 22 по сравнению с предварительным натяжением пружин на другой стороне. Это различное предварительное натяжение пружин образует и передает на кулачок 22 в нейтральной позиции очень небольшое вращательное опрокидывающее воздействие, чтобы одна сторона прорезей 25 и 26 принудительно зацепляла противоположные стороны монтажных штырей 27 и 28 (см.фиг.2) или чтобы опорная часть 24 кулачка 22 зацепляла по диагонали противоположные кромки 51 прорезей, образованных на вращательной боковой крышке 21 (см.фиг.6). Это гарантирует такое положение, при котором любой производственный зазор между прорезями и штырями (см.фиг.2) или между опорной частью 24 кулачка 22 и кромками 51 (см.фиг.6) будет устремляться в случав нахождения кулачка 22 в своей нейтральной позиции. Таким образом, после однократного выполнения регулировки по установлению оси 23 кулачка 22 в параллельную зависимость с осью 10 отпадает необходимость в каких-либо дальнейших регулировках, а все люфты устраняются в центрирующем устройстве сразу же после того, как механизм качающейся шайбы будет установлен в свою позицию нулевого рабочего объема цилиндра.

Необходимо также иметь в виду, что поскольку пружины 38 и 39 не входят в непосредственное рабочее зацепление с механизмом качающейся шайбы 7, принудительное центрирование механизма качающейся шайбы 7 осуществляют только контактные точки кулачка 30 и 31, то в данном случае нет никаких проблем с мертвым ходом, как и в случае использования пружинных систем известных конструкций. Более того, в соответствии с настоящим изобретением любое изменение в характеристиках пружин во время их практического использования или неправильная регулировка пружины в момент изготовления гидравлической установки не будут вызывать отклонения механизма качающейся шайбы от его позиции нулевого рабочего объема цилиндра. Фактически выполненная в соответствии с настоящим изобретением конструкция не требует никаких регулировок пружины даже в случае проведения ремонта или замены пружины.

Другим преимуществом настоящей конструкции является то, что устройство центрирования механизма качающейся шайбы располагается на боковой крышке корпуса, что значительно облегчает процесс сборки и установки вращающего блока и механизма качающейся шайбы внутри корпуса, так как эти процедуры будут выполняться только с одной стороны корпуса. Следовательно, в данном случае устраняются многократные процедуры по сборке боковых крышек или по довольно сложной сборке пружины сервомеханизма.

Текст

Изобретение относится к гидромашиностроению, в частности, к устройству центрирования механизма качающийся шайбы аксиально-поршневой гидромашины. Целью изобретения является повышение надежности. На фиг. 1 изображен поперечный разрез гидравлической установки, снабженной выполненным в соответствии с настоящим изобретением устройством принудительного центрирования и удержания механизма качающейся шайбы; на фиг. 2 - разрез, иллюстрирующий устройство принудительного центрирования и удерживания и его взаимодействие с механизмом качающейся шайбы консольного типа; на фиг. 3 - разрез А на фиг.2, иллюстрирующий эксцентричное регулирующее устройство, которое может использоваться в данном случае; на фиг. 4 - схематический рисунок, иллюстрирующий взаимодействие устройства центрирования с механизмом качающейся шайбы по мере перемещения этого механизма от своей центрированной позиции; на фиг. 5 - разрез Б-Б на фиг.1. иллюстрирующий установку и крепление устройства центрирования относительно боковой крышки; на фиг. 6 - разрез В-В на фиг.1 (вид сбоку), иллюстрируемый вращаемую боковую крышку, которую можно использовать для установки и регулировки устройства центрирования; на фиг. 7 - разрез Г-Г на фиг. 6, иллюстрирующий способ установки и крепления устройства центрирования в прорези вращаемой боковой крышки. Аксиально-поршневой гидравлический агрегат переменной производительности включает в себя корпус 1 и торцевую крышку 2, Внутри корпуса 1 располагается вращающийся блок цилиндра 3, снабженный большим количеством скользящих в осевом направлении поршней 4, которые располагаются внутри этого блока 3. Каждый поршень 4 снабжен опорным башмаком 5, который входит в рабочее зацепление с передней кулачковой поверхностью б механизма качающейся шайбы 7 консольного типа. Ме ханизм качающейся шайбы 7 установлен в двух полукруглы х роликовых подшипниках 8, что дает ему возможность совершать наклоняемое движение вокруг поперечной оси 9 этого механизма, причем сама ось 9 будет перпендикулярна оси 10 блока цилиндра 3. Агрегат имеет устройство ввода сигнала регулирования рабочего объема цилиндра 11, которое состоит из двух сервоцилиндров 12 (на фигуре показан только один), которые воздействуют на шти фт 13 с целью последующего перемещения рычага управления 14, снабженного центральным штифтом 15. Болт 16 обеспечивает заклинивание рычага 14 в конусообразной канавке 17 на одной боковой стороне механизма качающейся шайбы 7. После прикрепления плеча рычага 14 и боковой стороне механизма качающейся шайбы 7 рычаг управления 14 следует наклонному или вращающемуся движению механизма качающейся шайбы 7 в пределах его подшипников 8, Механизм качающейся шайбы 7 фактически является частью цилиндра, в котором центр вращения механизма качающейся шайбы 7 является осью 9 механизма качающейся шайбы 7, которая располагается несколько впереди лицевой поверхности механизма качающейся шайбы, образующей кулачковую поверхность 6 для башмака 5 поршня 4. Таким образом, поворотное или вращательное движение механизма качающейся шайбы 7 будет также иметь своим конечным результатом идентичное поворотное или вращательное движение рычага управления 14 вокруг оси 9 поворота механизма качающейся шайбы 7. Центральный штифт 15 располагается как можно ближе к оси поворота 9, чтобы исключить вероятность помех со стороны других частей и блоков гидравлической установки, например со стороны опорной поверхности башмака 5 поршня 4 или со стороны удерживающего элемента опорной части. Таким образом, шти фт 15, находясь в основном на оси 9, будет иметь незначительное перемещение, вызываемое вращательным или поворотным движением рычага управления 14 после того, как на штифт 13 сервомеханизма будет подан входной сигнал управления. Механизм ввода сигнала управления в данном случае не играет какой-либо важной роли, он может быть ручным или электрическим и совсем не обязательно гидравлическим (в последнем случае сигнал подается сервоцилиндрами 12). Центральный штифт 15 крепится к угловому кронштейну 18, который смещается в аксиальном направлении пружиной 19 установленной в углублении 20 торцевой крышки 2. Аксиальное смещающее усилие подается через кронштейн 18, штифт 15, рычаг 14 и болт 16 и верхней стороне механизма качающейся шайбы 7 (фиг.1). Это и создает удерживающее усилие на механизме качающейся шайбы 7, смещая его по отношению к верхней части двух роликовых подшипников 8. Совершенно очевидно, что выравнивающие или центрирующие особенности настоящего изобретения можно использовать не только в механизме качающейся шайбы консольного типа 7, что и показано на фигура х, но и в разной степени их можно использовать и применительно к механизмам качающейся шайбы других типов. Если же используется механизм качающейся шайбы консольного типа, тогда выполненное в соответствии с настоящим изобретением устройство центрирования прикладывает удерживающее усилие на противоположную сторону механизма качающейся шайбы 7, которое будет взаимодействовать с удерживающим усилием пружины 19 с целью удерживания механизма качающейся шайбы 7 на своем рабочем месте, т.е. правильно установленным в подшипниках 8. На нижней стороне корпуса (см.фиг. 1) расположена боковая крышка 21, на которой и установлено устройство центрирования. Это устройство центрирования состоит из кулачка 22, который фактически может перемещаться вдоль оси 23 кулачка 22, расположенной параллельно оси 10 блока цилиндра 3. Кулачок 22 включает в себя опорную часть 24, снабженную парой монтажных прорезей 25 и 26, расположенных вокруг монтажных штырей 27 и 28 соответственно. Кроме того, кулачок 22 снабжен Т-образным поперечным элементом или просто поперечиной 29, имеющей два крыла, которые простираются перпендикулярно оси 23 кулачка 22. На внешних концах поперечины 29 находится пара закругленных контактных точек 30 и 31, которые предназначены для зацепления с передней поверхностью качающейся шайбы 7. Две контактные точки 30 и 31 находятся в плоскости, перпендикулярной оси 23 кулачка 22. Хотя контактные точки 30 и 31 входят в рабочее зацепление с двумя из четырех углов механизма качающейся шайбы с прямоугольными лицевыми поверхностями, однако механизм качающейся шайбы консольного типа может также снабжаться двумя утолщениями - выступами 32 и 33 (один из них показан на фиг. 1 и 2), Эти выступы отходят наружу от качающейся шайбы 7 с последующим образованием плоской поверхности, которая зацепляется контактными точками 30 и 31. На поперечине 29 и на противоположной стороне относительно контактных точек 30 и 31 располагаются угловые части 34 и 35, которые соединяются с помощью заклепок с гнездами пружин 36 и 37. Каждое из гнезд пружины образует монтажную опору для внешней пружины 38 и дополнительной внутренней пружины 39. Пружины 38 и 39 могут упираться непосредственно в лицевую поверхность торцевой крышки 2 (см.фиг.1), или могут устанавливаться в углублениях 40 и 41, образованных в торцевой крышке 2 (см.фиг.2). Предпочтительно одно из этих углублений, например 41, выполнять более глубоким по сравнению с углублением 40 по следующим причинам. Пружины 38, а также дополнительные пружины 39, если они используются, обеспечивают приложение аксиального смешивающегося усилия в правую сторону, т.е. на кулачковый элемент 22 (см. фиг. 1,2 и 4), чтобы гарантировать рабочее зацепление, по меньшей мере, одной из контактных точек 30 и 31 с механизмом качающейся шайбы 7. Поскольку ось 23 кулачка 22 будет параллельна оси 10 блока цилиндра 3, поэтому кулачковый элемент 22 может перемещаться вправо до тех пор, пока обе контактные 'точки 30 и 31 не войдут в рабочее зацепление с механизмом качающейся шайбы 7; в этот момент плоская кулачковая поверхность 6 механизма качающейся шайбы 7, на которой располагаются башмаки 5 поршня 4, будет перпендикулярна блоку цилиндра 3. При этих условиях, которые в данном случае называются условием нулевого рабочего объема цилиндра или условием нулевого вытеснения жидкости, вращение блока цилиндра не будет образовывать поток, если гидравлическое устройство представлено насосом, и образуется нулевая производительность крутящего момента, если гидравлическая установка представлена мотором. На фиг. 4 механизм качающейся шайбы 7 и кулачковый элемент 22 показаны сплошными линиями, когда гидравлическое устройство находится в позиции нулевого рабочего объема цилиндра. Однако, если механизм качающейся шайбы 7 наклоняется против часовой стрелки вокруг оси 9 в результате срабатывания сервоцилиндра 12 или какого-либо иного входного устройства, тогда верхняя часть передней лицевой поверхности шайбы 7, которая входит в рабочее зацепление с контактной точкой 30, заставляет кулачок 22 перемещаться влево относительно смещения верхней и нижней пружин 38 и 39. Эта левая позиция представлена контактной точкой 42. Поскольку весь кулачковый элемент 22 перемещается влево, то нижняя контактная точка 43 уже больше не находится в рабочем зацеплении с нижней частью механизма качающейся шайбы 7, который уже наклонился в правую сторону. Вращение механизма качающейся шайбы по часовой стрелке (в случае реверсивного режима срабатывания) вынуждает нижнюю часть механизма качающейся шайбы 7 вновь перемещать кулачок 22 в левую сторону, однако в этом случае нижняя контактная точка 43 больше уже не находится в зацеплении с механизмом качающейся шайбы 7. Если механизм качающейся шайбы 7 находится либо в позиции вращения по часовой стрелке, либо в позиции вращения против часовой стрелки (в соответствии с описанной выше процедурой), тогда кулачок 22 все еще будет смещаться в правую сторону в результате действия пружин 38 и 39, чтобы гарантировать смещение механизма качающейся шайбы 7 по направлению к центрирующей позиции. Другими словами, если в механизм качающейся шайбы 7 не подаются никакие сигналы управления по вводу, тогда к улачковая поверхность башмака 5 поршня 4 будет перпендикулярна оси 10 блока цилиндра 3. В этой центрированной или нейтральной позиции обе контактные точки 30 и 31 входят в рабочее зацепление с передней поверхности механизма качающейся шайбы 7 и гарантируют принудительное удерживание этого механизма 7 в позиции нулевого рабочего объема цилиндра. Поскольку контактные точки 30 и 31 будут перпендикулярны оси 23 кулачка 22 и центральной линии 10 и поскольку обе они являются частью кулачка 22, который может перемещаться лишь вдоль оси 23, поэтому в данном случае невозможно относительное движение между контактными точками 30 и 31. Следовательно, механизм качающейся шайбы 7 принудительно центрируется в позиции нулевого рабочего объема цилиндра. Если по какой-то причине один комплект пружин имеет иное усилие смещения по сравнению с другим комплектом пружин, то это все равно не может вызвать наклонение кулачка 22 вокруг оси 23, однажды установленной. Поскольку кулачковый элемент 22 перемещается только вдоль оси 23 и не совершает никаких наклонных движений, то было разработано несколько вариантов регулировки оси 23 кулачка 22 с целью лучшего соответствия производственным допускам и гарантирования такого положения, при котором ось кулачка 23 будет параллельной центральной линии 10 гидравлического устройства. Монтажные штыри 27 и 28 имеют диаметр, который в основном равен ширине монтажных прорезей 25 и 26, благодаря чему кромки прорезей 25 и 26 будут зацеплять обе стороны штырей. Монтажные штыри 27 и 28 имеют утолщенные головки 44 и 45, соответственно, которые улавливают или задерживают аксиальный элемент 24 напротив внутренней поверхности боковой крышки 21 после того, как будут затянуты гайки 46 на тех частях монтажных штырей, которые снабжены резьбой. Однако центральная часть 47 одного из штырей 27 (см.фиг.3) будет эксцентричной по отношению к штырю 27, что сделано для того, чтобы вращение штыря 27 могло перемещать опорную часть кулачка 24 вертикально (см.фиг.2) после того, как эксцентричная часть 47, войдет в рабочее зацепление с монтажной прорезью 25. Следовательно, даже если штыри 27 и 28 не находятся в строго параллельном центрировании с центральной линией 10, то и в этом случав вращение штыря 27 будет регулировать положение оси кулачка 23 до тех пор, пока между осью кулачка 23 и центральной линией 10 не будет достигн ута параллельная зависимость. После достижения такой параллельной зависимости или отношения можно быть уверенным в том, что контактные точки 30 и 31 кулачка 22 будут принудительно устанавливать качающуюся шайбу 7 в состояние нулевого рабочего объема цилиндра, если в механизм качающейся шайбы 7 не будет подаваться никаких внешних регулирующи х или управляющих усилий. Для нужной регулировки эксцентрика 47 монтажный штырь 27 снабжен прорезью 48, которую можно использовать для вращения штыря 27, для чего необходимо предварительно ослабить стопорную гайку 46. Внешний конец штыря 27 должен быть утопленным по отношению к внешней поверхности в боковой крышке 21 (см.фиг.3). Хотя эксцентрик 47 необходим только для одного из монтажных штырей 27 или 28 (для регулировки оси 23 кулачка 22), однако оба монтажных штыря 27 и 28 могут снабжаться эксцентрическими частями для облегчения процедуры регулировки оси кулачка 23. На фиг.6 и 7 показан еще один вариант изобретения для регулировки оси 23 кулачка 22. Несмотря на то, что на этих фигура х боковая крышка 21 выполнена круглой, однако могут использоваться и другие формы этой крышки. И тем не менее следует иметь в виду, что круглая крышка имеет определенные преимущества перед другими формами, особенно если монтажные болты боковой крышки 49 проходят через изгибающие прорези 50, расположенные на круглой боковой плите 21. За счет ослабления болтов боковой крышки 49 можно чуть повернуть эту боковую крышку по часовой или противчасовой стрелки относительно корпуса 1. Боковая крышка 21 может быть снабжена внутренними кромками 51, которые образуют прорези, захватывающие опорную часть 24 кулачка 22. Следовательно, по мере вращения боковой крышки 21 ось 23 кулачка 22 будет регулироваться до тех пор, пока она не будет параллельна оси 10. За счет использования этого механизма регулировки положения боковой крышки 49 можно отказаться от необходимости снабжать монтажные штыри 27 эксцентриком 47, так как нет никакой необходимости, иметь двойной механизм регулировки. Следовательно, снабженные резьбой монтажные штыри 27t вместе с их гайками 46, можно заменить заклепками. Поскольку кромки 51 образуют прорези, которые захватывают опорную часть 24 или выступ кулачка 22, то прорези для штырей 25 и 26 будут чуть шире диаметра штырей 27 и 28, что гарантирует правильную установку все х прочих деталей, которые должны крепить эти штыри. На фиг.5, которая представляет собой поперечный разрез через гидравлическую установку, показано компактное экономящее место расположение кулачкового элемента 22 относительно прямоугольной внутренней полости 52 корпуса 1, в которой располагается блок вращающегося цилиндра 3. Как уже отмечали выше, кулачковый элемент 22 удерживается напротив боковой крышки 21 с помощью монтажных штырей 27 и 28 и их утолщенных головок 44 и 45. На фиг. 6 показано использование кромок 51 для захвата опорной части 24 кулачка 22. Кулачок 22 может устанавливаться чуть утопленным в прорези, образованной кромками 51 боковой крышки 21. На фиг. 1,2 и 4 опорная часть 24 кулачка 22 утоплена во внутренней поверхности боковой крышки 21, боковая крышка 21 без прорезей будет иметь меньшую толщину. В любом варианте изобретения опорная часть 24 кулачка 22 располагается вдоль поперечной центральной оси 53 корпуса 1 в той точке, где между блоком вращающегося цилиндра 3 и боковой крышкой 21 имеется небольшой зазор или пространство. И тем не менее, поскольку опорная часть 24 кулачка 22 плоская, то она занимает очень незначительное пространство. Крылья поперечины 29 изогнуты внутрь, поскольку эти крылья удлиняются наружу от поперечной центральной оси 53 корпуса 1. Так как зазор между вращающимся блоком цилиндра 3 и углами полости корпуса 52 будет намного больше, чем радиальный зазор вдоль поперечной центральной оси 53, то это дает нам возможность расположить пружины 38 и 39, диаметр которых намного больше ширины опорной части 24 кулачка 22, по углам, где имеется значительно больший зазор. Несмотря на то, что описанная конструкция является наиболее удобной с точки зрения образования необходимого зазора, однако могут быть и другие конструкции, в которых используются две пружины, расположенные ближе к поперечной центральной линии 53. Можно использовать и одну пружину на оси кулачка 22, хотя это связано с необходимостью увеличить ширину корпуса 1. Пружины 38 и 39 обеспечивают не только усилие смещения для кулачкового элемента 22 с последующим образованием центрирующего усилия для механизма качающейся шайбы 7, но они также обеспечивают образование усилий, которые можно использовать для удержания механизма качающейся шайбы 7 как раз напротив нижнего подшипника 8 (см.фиг.1). Как уже отмечалось выше, при рассмотрении удерживающей функции верхней пружины 19, описанная выше процедура особенно важна в случае использования механизма качающейся шайбы консольного типа. В случав использования центрирующего кулачка 22, расположенного на одной стороне блока цилиндра 3, и устройства регулирования 11, расположенного на противоположной стороне блока цилиндра 3, то следует сказать, что центрирующие пружины 38 и 39 вместе с пружиной управления или регулирования 19 образуют аксиальные смещающие усилия на обеих сторонах механизма качающейся шайбы консольного типа 7, необходимые для удерживания этого механизма в надежной позиции напротив обоих подшипников 8. Следует также иметь в виду, что пружины 38 и 39 на одной стороне кулачкового элемента 22 имеют в основном ту же длину, что и пружины 38 и 39 на другой стороне кулачкового элемента 22, но установленные в углубление 40 с глубиной в D1 которая отличается от глубины D2 углубления 41, что сделано для того, чтобы гарантировать иное предварительное натяжение пружин на одной стороне кулачка 22 по сравнению с предварительным натяжением пружин на другой стороне. Это различное предварительное натяжение пружин образует и передает на кулачок 22 в нейтральной позиции очень небольшое вращательное опрокидывающее воздействие, чтобы одна сторона прорезей 25 и 26 принудительно зацепляла противоположные стороны монтажных штырей 27 и 28 (см.фиг.2) или чтобы опорная часть 24 кулачка 22 зацепляла по диагонали противоположные кромки 51 прорезей, образованных на вращательной боковой крышке 21 (см.фиг.6). Это гарантирует такое положение, при котором любой производственный зазор между прорезями и штырями (см.фиг.2) или между опорной частью 24 кулачка 22 и кромками 51 (см.фиг.6) будет устремляться в случав нахождения кулачка 22 в своей нейтральной позиции. Таким образом, после однократного выполнения регулировки по установлению оси 23 кулачка 22 в параллельную зависимость с осью 10 отпадает необходимость в каких-либо дальнейших регулировках, а все люфты устраняются в центрирующем устройстве сразу же после того, как механизм качающейся шайбы будет установлен в свою позицию нулевого рабочего объема цилиндра. Необходимо также иметь в виду, что поскольку пружины 38 и 39 не входят в непосредственное рабочее зацепление с механизмом качающейся шайбы 7, принудительное центрирование механизма качающейся шайбы 7 осуществляют только контактные точки кулачка 30 и 31, то в данном случае нет никаких проблем с мертвым ходом, как и в случае использования пружинных систем известных конструкций. Более того, в соответствии с настоящим изобретением любое изменение в характеристиках пружин во время их практического использования или неправильная регулировка пружины в момент изготовления гидравлической установки не будут вызывать отклонения механизма качающейся шайбы от его позиции нулевого рабочего объема цилиндра. Фактически выполненная в соответствии с настоящим изобретением конструкция не требует никаких регулировок пружины даже в случае проведения ремонта или замены пружины. Другим преимуществом настоящей конструкции является то, что устройство центрирования механизма качающейся шайбы располагается на боковой крышке корпуса, что значительно облегчает процесс сборки и установки вращающего блока и механизма качающейся шайбы внутри корпуса, так как эти процедуры будут выполняться только с одной стороны корпуса. Следовательно, в данном случае устраняются многократные процедуры по сборке боковых крышек или по довольно сложной сборке пружины сервомеханизма.

ДивитисяДодаткова інформація

Назва патенту англійськоюSwashplate centering mechanism for axial-piston hydraulic unit with varying productivity

Автори англійськоюRichard K. Beck, Joseph E. Louis

Назва патенту російськоюУстройство центрирования качающейся шайбы для аксиально-поршневого гидравлического агрегата переменной производительности

Автори російськоюРичард К.Бек, Джозеф Е.Льюис

МПК / Мітки

МПК: F04B 1/20

Мітки: шайби, агрегату, перемінної, пристрій, хитної, продуктивності, центрування, гідравлічного, аксіально-поршневого

Код посилання

<a href="https://ua.patents.su/6-19289-pristrijj-centruvannya-khitno-shajjbi-dlya-aksialno-porshnevogo-gidravlichnogo-agregatu-pereminno-produktivnosti.html" target="_blank" rel="follow" title="База патентів України">Пристрій центрування хитної шайби для аксіально-поршневого гідравлічного агрегату перемінної продуктивності</a>

Попередній патент: Протиблювотний та заспокійливий засіб при морській хворобі

Наступний патент: Спосіб зведення трамбованих земляних стін та установка для його здійснення

Випадковий патент: Калібрувальна машина км-ласко