Екструдер для приготування кормів

Номер патенту: 19576

Опубліковано: 25.12.1997

Автори: Деркач Віктор Наумович, Ануфрієв Валерій Олександрович, Пилипенко Леонід Олександрович, Тиняков Юрій Семенович, Балтага Костянтин Романович, Чубовський Анатолій Іванович, Зверлін Валерій Григорович

Формула / Реферат

Экструдер для приготовления кормов, содержащий загрузочный бункер, секционный корпус с расположенными между секциями корпуса перепускными кольцами, смонтированный на штанге секционный шнек, имеющий зоны транспортирования, пластификации, выдавливания с дроссельной шайбой, установленной между секциями шнека в каждой из зон, головку с формующей втулкой, причем между наружной поверхностью витков шнека и внутренней поверхностью корпуса, а также между наружными поверхностями дроссельных шайб и внутренними поверхностями перепускных колец образованы радиальные зазоры, отличающийся тем, что радиальный зазор между наружной поверхностью витков шнека и внутренней поверхностью корпуса выбирается в пределах 0,012-0,020 от номинального диаметра шнека, а радиальные зазоры между дроссельными шайбами и перепускными кольцами уменьшаются к выходу и выбираются в зоне транспортирования в пределах 1,3-1,6 от величины зазора в зоне выдавливания, в зоне выдавливания - в пределах 0,020-0,028 от номинального диаметра шнека, а в зоне пластификации - как среднее арифметическое величин зазоров в зонах транспортирования и выдавливания.

Текст

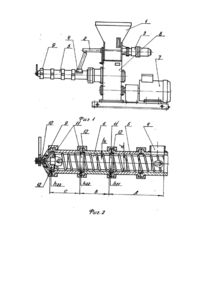

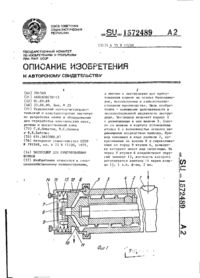

Изобретение относится к эструдерам для приготовления кормов, в частности, к экструдерам для переработки фуражного зерна и зерносмесей. Известен экструдер для приготовления кормов, содержащий загрузочный бункер, секционный корпусе расположенными между секциями корпуса кольцами, смонтированный на штанге секционный шнек с установленными между секциями шайбами, а также головку с формующей втулкой [1]. В экструдере продукт, поступающий из бункера, перемещаясь вдоль шнека, уплотняется, проходя через кольцевые зазоры между кольцами и шайбами разогревается, подвергается тепловой обработке под давлением в присутствии вла ги, перемешивается, гомогенизируется. Влага, содержащаяся в продукте, под воздействием температуры и давления переходит в состояние перегретой жидкости и при выходе продукта из головки мгновенно испаряется. За счет высвобождающейся со скоростью взрыва энергии в продукте происходят глубокие структурные преобразования, которые повышают его усвояемость и питательную ценность. Известен также наиболее близкий по технической сущности и дости гаемому результату экструдер для приготовления кормов, содержащий загрузочный бункер, секционный корпус с расположенными между секциями корпуса перепускными кольцами, смонтированный на штанге секционный шнек, имеющий зоны транспортирования, платификации, выдавливания с дроссельными шайбами, установленными между секциями шнека в каждой из зон, головку с формующей втулкой, причем между наружной поверхностью витков шнека и внутренней поверхностью корпуса, а также между наружными поверхностями дроссельных шайб и внутренними поверхностями перепускных колец образованы кольцевые зазоры [2]. Недостатками известных экструдеров являются нестабильность работы и, как следствие, снижение производительности экструдера и качества получаемого продукта. Указанные недостатки обусловлены неоптимальными рабочими зазорами между наружной поверхностью витков шнека и внутренней поверхностью корпуса, а также между наружными поверхностями дроссельных шайб и внутренними поверхностями перепускных колец. Так, при малых зазорах между витками шнека и корпусом, а также между наружными поверхностями дроссельных шайб и внутренними поверхностями перепускных колец: - создается большое сопротивление движению продукта вдоль шнека; - практически отсутствуют в зонах пластификации и выдавливания обратные токи продукта через зазоры между шайбами и кольцами и в межвитковом пространстве шнека вследствие чего продукт недостаточно перемешивается; - продукт в межвитковом пространстве резко уплотняется, что часто приводит к напрессовке продукта и остановке экструдера; - происходит неравномерный интенсивный рост температуры продукта в межвитковом пространстве, т.е. возникают местные перегревы продукта! сопровождающиеся ростом и пульсацией токовой нагрузки на двигатель привода, перерасходом потребляемой энергии и снижением производительности и качества получаемого продукта. При больших зазорах между витками шнека и корпусом, а также между наружными поверхностями дроссельных шайб и внутренними поверхностями перепускных колец: - в связи с уменьшением высоты витка уменьшается транспортирующая способность шнека; - уменьшается сопротивление движению продукта вдоль шнека, т.е. продукт недостаточно уплотняется; - температура продукта при перемещении его в межвитковом пространстве растет медленно и вследствие недостаточного разогрева ухудшается его переработка (перемешивание, пластификация); - создаваемое шнеком давление и температура продукта недостаточны, для перехода влаги, содержащейся в продукте, в состояние перегретой жидкости, структурных преобразований при выходе продукта из головки не происходит. Следствием перечисленных факторов является снижение производительности экструдера и качества экструдируемого продукта. В результате проведенных авторами экспериментальных работ было установлено, что известные экструдеры требуют усо вершенствования параметрических данных рабочих органов. Это обусловлено тем, что перевод зерна в вязкотекучее состояние требует создания в экструдере специфических условий диспергирования зерна, выделения из его объема природных пластификаторов и обеспечение их баротермического гидролиза и декстринизации. Такие условия достигаются в основном соответствующими соотношениями параметров рабочих органов. В основу изобретения положено решение следующей те хнической задачи - создание экструдера для приготовления кормов, который обеспечивает стабильный процесс экструзии и высокую производительность при достижении требуемого ГОСТом качества получаемого продукта. Поставленная техническая задача достигается за счет того, что в экструдере для приготовления кормов, содержащем загрузочный бункер, секционный корпус с расположенными между секциями корпуса перепускными кольцами, смонтированный на штанге секционный шнек, имеющий зоны транспортирования, пластификации, выдавливания с дроссельными шайбами, установленными в каждой из зон между секциями шнека, головку с формующей втулкой, причем между наружной поверхностью витков шнека и внутренней поверхностью корпуса, а также между наружными поверхностями дроссельных шайб и внутренними поверхностями перепускных колец образованы радиальные зазоры, согласно изобретению радиальный зазор между наружной поверхностью витков шнека и внутренней поверхностью корпуса выбирается постоянным в пределах 0,012-0,020 от номинального диаметра шнека, а радиальные зазоры между дроссельными шайбами и перепускными: кольцами уменьшаются к выходу и выбираются в зоне транспортирования в пределах 1,31,6 от величины зазора в зоне выдавливания, в зоне выдавливания в пределах 0,020-0,028 от номинального диаметра шнека, а в зоне пластификации как среднее арифметическое величин зазоров в зонах транспортирования и выдавливания. Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид экструдера для приготовления кормов, на фиг. 2 - рабочие органы экструдера. Экструдер состоит из загрузочного бункера 1, снабженного подающим шнек 2 с приводом от моторредуктора 3, загрузочной горловины 4, корпуса 5, с установленным в нем шнеком 6 (см. фиг. 2) приводимого во вращение электродвигателем 7 через редуктор 8 и головки 9 с фильерой 10. Корпус 5 и шнек 6 выполнены секционными. Внутренняя поверхность корпуса 5 и наружная поверхность витков шнека 6 образуют рабочий зазор h1. В зонах транспортирования (А), пластификации (В), выдавливания (С) расположены между секциями шнека 6 - дроссельные шайбы 11, а между секциями корпуса 5 - перепускные кольца 12. Между наружными поверхностями дроссельных шайб 11 и внутренними поверхностями перепускных колец 12 образованы радиальные рабочие зазоры - соответственно h2.1 в зоне транспортирования, h2.2 в зоне пластификации, h2.3 в зоне выдавливания. Работа экструдера осуществляется следующим образом. Исходный продукт подается из загрузочного бункера 1 подающим шнеком 2 в загрузочную горловину 4 корпуса 5. Продукт захватывается витками шнека 6, и перемещаясь вдоль корпуса 5, продавливается через зазоры h2.1, h2.2, h2.3 между дроссельными шайбами 11 и перепускными кольцами 12. Продукт разогревается, подвергается фазовым превращениям, переходя последовательно из твердого состояния в зоне транспортирования (А) в вязкопластичное в зоне пластификации (В) и вязкотекучее в зоне выдавливания (С). Зазоры h2.1, h2.2, h2.3, образованные дроссельными шайбами 11 и перепускными кольцами 12, создают сопротивление потоку продукта и вызывают обратные токи через рабочие зазоры h1 между шнеком 6 и корпусом 5, что способствует лучшему перемешиванию, усреднению и достижению однородности продукта в межвитковом пространстве. Продукт, пройдя зоны (А), (В), (С) экструдера, разогревается до заданной температуры и продавливается под давлением через фильеру 10 головки 9 в виде непрерывного жгута. Изготовленный в соответствии с сущностью изобретения экспериментальный экструдер, на котором проведены работы по переработке фуражного зерна, имеет номинальный диаметр секций шнека d 125 мм и установленную мощность привода шнека 55 кВт. Экспериментальный экструдер снабжен сменными комплектами: 1) секций шнека, наружный диаметр витков которого с внутренней поверхностью корпуса образует радиальный рабочий зазор h1 в пределах от 0,010 до 0,022 от номинального диаметра шнека d соответственно от 1,25 мм до 2,75 мм (см. табл. 1,2, 3, 4, 5); 2) дроссельных шайб и перепускных колец, образующих радиальные зазоры: - в зоне транспортирования h2.1 в пределах от 1,2 до 1,7 от величины зазора в зоне выдавливания h2.3; - в зоне выдавливания h2.3 в пределах от 0,018 до 0,030 от номинального диаметра шнека d соответственно от 2,25мм до 3,75 мм; - в зоне пластификации h2.2 - как среднее арифметическое зазоров в зоне транспортирования h2.1 и в зоне выдавливания h2.3 При проведении экспериментальных работ при каждом фиксированном значении рабочего зазора h1 между шнеком и корпусом и фиксированных соотношениях зазоров между дроссельными шайбами и кольцами в зонах транспортирования h2.1, пластификации h2.2, выдавливания h2,3 при достижении стабильного режима работы определялась средняя производительность экструдера. Испытания проводились при переработке гороха. Результаты экспериментальных работ представлены в табл. №1-5, где показано изменение средней производительности экструдера с номинальным диаметром шнека d 125 мм при переработке гороха в зависимости от величины фиксированного радиального рабочего зазора h1 выбранного в пределах от 0,010 до 0,022 от номинального диаметра шнека d - соответственно от 1,25 мм до 2,75 мм и изменяемых в порядке возрастания фиксированных соотношений зазоров между дроссельными шайбами и кольцами от h2.1=1,2.h2.3 (табл. 1) до h2.1=1,7.h2.3 (табл. 5). Данные таблиц показывают, что использование предлагаемого экструдера для приготовления зерна в сравнении с известными экструдерами обеспечивает стабилизацию процесса экструзии фуражного зерна и повышение производительности в 1,4-1,7 раза при достижении качества экструдированного фуражного зерна в соответствии с ТУ 8 УССР 45-88 "Компоненты зерновые экструдированные".

ДивитисяДодаткова інформація

Назва патенту англійськоюExtruder for making fodders

Автори англійськоюZverlin Valerii Hryhorovych, Anufriiev Valerii Oleksandrovych, Baltaha Kostiantyn Romanovych, Chubovskyi Anatolii Ivanovych, Pylypenko Leonid Oleksandrovych, Tyniakov Yurii Semenovych

Назва патенту російськоюЭкструдер для приготовления кормов

Автори російськоюЗверлин Валерий Григорьевич, Ануфриев Валерий Александрович, Балтага Константин Романович, Чубовский Анатолий Иванович, Пилипенко Леонид Александрович, Тыняков Юрий Семенович

МПК / Мітки

МПК: A23N 17/00

Мітки: приготування, екструдер, кормів

Код посилання

<a href="https://ua.patents.su/6-19576-ekstruder-dlya-prigotuvannya-kormiv.html" target="_blank" rel="follow" title="База патентів України">Екструдер для приготування кормів</a>

Попередній патент: Hерезоhуючий траhсформатор hапруги

Наступний патент: Пристрій для вправлення переломів носа

Випадковий патент: Пристрій для стабілізації літального апарата