Суспензія для електрофоретичного покриття та спосіб одержання електрофоретичного покриття

Формула / Реферат

1. Суспензия для электрофоретического покрытия, содержащая дисперсную фазу на основе полимера и функциональных добавок и непроводящий растворитель, отличающаяся тем, что дисперсная фаза содержит порошковый полимер с размером частиц не более 2 мкм или смесь порошковых полимеров при любом их соотношении, а в качестве функциональных добавок содержит дисперсный наполнитель с размером частиц не более 2 мкм, дисперсный пигмент с размером частиц не более 1 мкм и ПАВ из ряда диалкилдитиокарбома-тов при следующем их соотношении, масс.%:

Порошковый полимерили смесь порошковых

полимеров при любом

соотношении 84,5-89,7

Наполнитель 10,0-15,0

Пигмент 0,3-0,5

ПАВ 0,0001-0,4

при этом в качестве непроводящего растворителя суспензия содержит гексан, причем концентрация дисперсной фазы в гексане составляет 5-12%.

2. Суспензия для получения электрофоретического покрытия по п. 1, отличающаяся тем, что она содержит порошковый полимер или смесь порошковых полимеров, выбранных из группы:

фторопласты, поликарбонаты, полиолефины, полиамиды, полимеры или сополимеры акриловой и метакриловой кислот, а в качестве наполнителя содержит немодифицированные или аминйрован-ные аэросилы, в качестве пигмента - мусковито-вый или флагонитовый пигмент и ПАВ - из ряда диалкилдитиокарбоматов.

3. Способ получения электрофоретического покрытия, включающий в себя осаждение дисперсной фазы суспензии на покрываемую поверхность модели при воздействии электрического поля, создаваемого между электродами, одним из которых служит модель, и последующую термообработку полученного покрытия, отличающийся тем, что осаждение дисперсной фазы производят из 5-12 % -ной суспензии в гексане, содержащей порошковый полимер с размером частиц не более 2 мкм, или смесь порошковых полимеров, дисперсный наполнитель с размером частиц не более 2 мкм, дисперсный пигмент с размером частиц не более 1 мкм и ПАВ из ряда диалкилдитиокарбоматов, при следующем их соотношении, мас.%:

Порошковый полимер

или смесь порошковых

полимеров при любом

соотношении 84,5-89,7

Наполнитель 10,0,-15,0

Пигмент 0,3—0,5

ПАВ 0,0001-0,4,

причем осаждение дисперсной фазы ведут в электрическом поле, создаваемом между электродом, на который подают потенциал 0,5-1,2 кВ, и заземленной моделью с покрываемой поверхностью, при этом время осаждения контролируют по заданной толщине получаемого покрытия, процесс ведут при перемешивании, обеспечивающем стабильное состояние дисперсии, а термообработку полученного покрытия осуществляют в течение 10-12 минут при температуре, не превышающей на 1-2°С температуру плавления порошкового полимера.

4. Способ получения электрофоретического покрытия по п. 1, отличающийся тем, что электродом, на который подают потенциал, служит сетка.

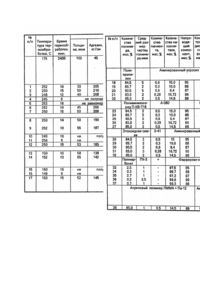

Текст

Изобретение относится к области электрохимии и может быть использовано в различных областях промышленности для получения покрытий на моделях из любых материалов, например в стоматологии для покрытия зубных протезов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ нанесения покрытия, описанный в (Патент США №4391933, кл. 523 - 454, опубл. 05.07.83). Согласно упомянутому способу приготовление суспензии производится путем растворения эпоксидной смолы в апротонном растворителе (диметилсульфоксид, кетон, циклогексанон), взятом в количестве 60 - 90мас.%, последующим введением осадителя (ацетон) в количестве 75 90мас.%, переводящего эпоксидную смолу в тонкодисперсную суспензию. Кроме того, дополнительно вводят эмульгатор (амины), обеспечивающий устойчивость данной суспензии, а также способствующий полимеризационной сшивке эпоксидной смолы. В результате получают непрозрачную стабильную тонкодисперсную суспензию, производят осаждение твердой фазы суспензии на металлическую поверхность при воздействии электрического поля напряженностью 0,3кВ/см при токе 4мА в кювете цилиндрической формы, содержащей высокопотенциальный электрод, после чего подвергают термообработке при температуре 175°C в течение 4 часов. Причинами, препятствующими получение технического и медико-биологического результата известного способа является сложность приготовления суспензии для получения покрытия. Главным недостатком приготовленной суспензии является токсичность используемого апротонного растворителя сложного состава. К существенным недостаткам относятся также высокая проводимость исходных растворителей, осадителя, эмульгатора, что является причиной высоких токов в электрофоретической кювете, окислительно-восстановительных приэлектродных процессов, а это в свою очередь не позволяет применять электрические поля повышенной напряженности и, как следствие, плохая равномерность, прочность и адгезия покрытия к металлической поверхности из-за недостаточной прижимной силы, создаваемой электрическим полем, что также налагает существенные ограничения на толщине получаемого покрытия, загрязняет покрытие продуктами электролиза в приэлектродной области. Длительное время термообработки связано с тем, что основа дисперсной фазы коммерческие порошки эпоксидных смол, находятся в виде олигомеров, которые требуют для полимеризации большой промежуток времени. Таким образом, вышеуказанные причины не дают возможность получить необходимый технический результат. Задачей настоящей группы изобретений является создание суспензий для электрофоретического покрытия и способа получения такого покрытия, в которых посредством сочетания свойств суспензии, режимов и условий осаждения покрытия достигается необходимая равномерность покрытия, высокие прочность и адгезия покрытия к покрываемой поверхности, безопасность работы вследствие исключения из состава суспензии токсических растворителей в сочетании с хорошим товарным видом покрытия. Задача группы изобретений достигается тем, что в суспензии для получения электрофоретического покрытия, содержащей дисперсную фаз у на основе полимера и функциональных добавок и непроводящий растворитель, согласно изобретению дисперсная фаза содержит порошковый полимер с размером частиц не более 2мкм или смесь порошковых полимеров при любом их соотношении, а в качестве функциональных добавок содержит дисперсный наполнитель с размером частиц не более 2мкм, дисперсный пигмент с размером частиц не более 1мкм и ПАВ из ряда диалкилдитиокарбоматов при следующем их соотношении, мас.%: при этом в качестве непроводящего растворителя суспензии содержит гексан, причем концентрация дисперсной фазы в гексане составляет 5 - 12%. Кроме того, суспензия для получения электрофоретического покрытия согласно изобретению содержит порошковый полимер или смесь порошковых полимеров, выбранных из группы: фторопласты, поликарбонаты, полиолефины, полиамиды, полимеры или сополимеры акриловой и метакриловой кислот, а в качестве наполнителя содержит немодифицированные или аминированные аэросилы, в качестве пигмента - мусковитовый или флагонитовый пигмет и ПАВ - из ряда диалкилдитиокарбоматов. В способе получения электрофоретического покрытия, включающем в себя осаждение дисперсной фазы суспензии на покрываемую поверхность модели при воздействии электрического поля, создаваемого между электродами, одним из которых служит модель, и последующую термообработку полученного покрытия, согласно изобретению осаждение дисперсной фазы производят из 5 - 12% - ной суспензии в гексане, содержащей порошковый полимер с размером частиц не более 0,2мкм, или смесь порошковых полимеров, дисперсный наполнитель с размером частиц не более 0,2мкм, дисперсный пигмент с размером частиц не более 0,1мкм и ПАВ из ряда диалкилдитиокарбоматов, при следующем их соотношении, мас.%: причем осаждение дисперсной фазы ведут в электрическом поле, создаваемом между электродом, на который подают потенциал 0,5 1,2кВ, и заземленной моделью с покрываемой поверхностью, при этом время осаждения контролируют по заданной толщине получаемого покрытия, процесс ведут при перемешивании, обеспечивающем стабильное состояние дисперсии, а термообработку полученного покрытия осуществляют в течение 10 - 12 минут при температуре, не превышающей на 1 - 2°C температуру плавления порошкового полимера. Кроме того, в способе получения электрофоретического покрытия согласно изобретению электродом, на который подают потенциал, служит сетка. Увеличение равномерности, прочности и адгезии покрытия к металлу, повышение производительности процесса обеспечивается, главным образом, за счет осуществления электроосаждения из неводной среды в поле высокого напряжения. Установлено, что применение в качестве непроводящего растворителя гексана и проведение процесса формирования покрытия при напряженности электрического поля 0,5 - 1,2кВ/см позволяет достигнуть высокой рассеивающей способности полимерной суспензии и получать равномерное по толщине покрытие на поверхности сложной конфигурации за один прием за короткий промежуток времени (до 3с). Этим достигается высокое качество покрытия, значительное ускорение технологического процесса и возможность полной его автоматизации. Применение неводной среды позволяет экономить покрываемый материал за счет того, что данный способ основан по принципу очистки неводного растворителя от дисперсной фазы при воздействии электрического поля высокого напряжения до полного извлечения ее из электрофоретической кюветы (дисперсный материал используется до 100%), что существенно повышает рентабельность процесса. Покрытие, сформированное из суспензии порошковых полимеров, наполнителя и пигмента в непроводящем растворителе при воздействии электрического поля, обладает высокими физикомеханическими свойствами. Характерной особенностью электроосаждения из непроводящей жидкости является направленное воздействие внешнего электрического поля на взвешенные и хаотически расположенные частички дисперсной фазы, величина и знак заряда которых зависят от природы и количества активных центров на поверхности частички. Это способствует эффективному введению высокодисперсных наполнителей и пигментов в полимерное покрытие, что дает возможность регулировать процесс кристаллизации путем изменения количества зародышей структурообразования, скорости роста и типа надмолекулярних образований, улучшения характера релаксационных свойств полимера. Тем самым обеспечивается более однородная структура полимерного композиционного покрытия, хрупкость полимера снижается, покрытие более равномерное по всей поверхности металла, благодаря чему увеличивается адгезия, твердость, цветостойкость. Использование вышеуказанных пленкообразующи х полимеров (поликарбонаты, полиолефины, полиамиды, полимеры и сополимеры ариловой и метакриловой кислот) позволяет получать после термообработки товарный вид покрытия (блестящая, полированная) зубного протеза, что исключает процесс обработки протеза абразивным кругом. Предлагаемый размер частиц суспензии £1 2мкм обеспечивает высокую адгезию полимерного покрытия, исключает попадание воздуха и влаги, приводящие к трещинам и разрывам изолирующей пленки, вследствие чего получаются качественные покрытия. Предлагаемая концентрация дисперсной фазы в непроводящем растворителе 5 - 12мас.% обеспечивает необходимую устойчивость углеводородной суспензии, а также возможность регулирования толщины покрытия по всей площади покрываемой металлической или другой поверхности. Использование высоковольтного источника питания постоянного напряжения с системой защиты от превышения допустимого тока нагрузки не более 2мА обеспечивает безопасность использования данного способа. Способ получения покрытия модели реализовали на экспериментальной установке, содержащей электрофоретическую кювету цилиндрической формы, автоматическое устройство подъема-опускания покрываемой детали, высоковольтный источник питания ИПВ10/2 для создания постоянного напряжения в диапазоне 0 - 10кВ ступенями с шагом 0,5кВ и током нагрузки, не превышающим 2мА с системой защиты от превышения допустимого тока нагрузки, что сопровождается световой сигнализацией и полным отключением прибора от внешних цепей; сушильный шкаф для термообработки сформированного покрытия, регулирование температуры в котором осуществляется с точностью до 0,5 - 1°C. Способ покрытия модели осуществляется следующим способом. 5 - 12% - ную суспензию смеси порошкового полимера с размером частиц 2мкм при массовом соотношении 84,5 - 89,7, дисперсного наполнителя 10,0 - 15,0, пигмента 0,3 - 0,5 в непроводящем растворителе гексан помещают в емкость цилиндрической формы с сетчатым высокопотенциальным электродом, выполненным из нержавеющей стали, например 30ХМ. Содержимое емкости перемешивается при помощи магнитной мешалки. Металлическая модель например, зубного протеза, на которую наносят порошковую дисперсную фазу, заземлена. Зазор между деталью и сетчатым электродом составляет в среднем 1см. На сетчатый электрод подается потенциал 0,5 - 1,2кВ. Время воздействия электрического поля составляет 3 - 5с. Полученное порошкообразное покрытие из смеси полимера, наполнителя и пигмента сушат сначала на воздухе в течение 2 - 3 минут, а затем подвергают термообработке в сушильном шкафу при температуре (установлено экспериментально) плавления смеси полимера, наполнителя и пигмента или не превышающей ее более, чем на 1 - 2°C в течение 10 - 15 минут, обеспечивающего образование сплошной пленки (от 30 до 70мкм). Оценка образования сплошной пленки производилась визуально. Конкретные примеры исполнения, включающие свойства полученных по описанному способу покрытий на нержавеющую сталь зубного протеза, а также состав электрофоретической ванны и условия электроосаждения, представлены в таблице. Как видно из приведенных данных, хорошие качественные покрытия получаются в примерах 1 - 3, 6 - 9, 12 - 14, 17 - 19, 22 - 24, 27 - 29, 32 - 34, 37, 38. Покрытия, сформированные из суспензии смеси порошковых компаундов полимера при массовом соотношении 84,5 - 89,7, дисперсного наполнителя 10,0 - 15,0 и пигмента 0,3 - 0,5 в непроводящем растворителе при воздействии электрического поля, обладают высокими физикомеханическими свойствами. Покрытие, полученное из суспензии только на основе, например, полиамида - примеры 15, 16 в таблице или эпоксидной смолы - пример 31, а также из суспензий их смесей при другом массовом соотношении (83,5 - 90,0, примеры 10, 11) не позволяют достигнуть необходимого качества зубного протеза. Предлагаемый размер частиц полимерной дисперсной фазы 0,5 - 2мкм в непроводящем растворителе обеспечивает высокую адгезию полимерного покрытия к металлической поверхности зубного протеза, исключает попадание воздуха и влаги, приводящие к трещинам и разрывам покрытия, вследствие чего достигаются высокие физико-механические свойства покрытия (примеры 2, 7, 12, 17, 22, 37). Увеличение размера частиц дисперсной фазы суспензии выше заявляемого предела (примеры 20, 31, 36) приводит к понижению устойчивости и рассеивающей способности углеводородной суспензии, что не позволяет регулировать толщину получаемого покрытия в пределах 20 1000мкм. При концентрации дисперсной фазы 4,0мас.% и 13мас.% устойчивость суспензии понижается, не регулируется равномерность по толщине покрытия по всей площади покрываемой поверхности, поскольку в первом случае еще не созданы оптимальные условия для возникновения на поверхности частиц прочного структурномеханического барьера, препятствующего и х сближению, а во втором случае образуются большие агрегаты из частиц твердой фазы (примеры 4, 5, 25, 26). При увеличении содержания добавки дисперсного наполнителя и пигмента в полимерном покрытии выше заявляемого предела не достигаются условия для получения равномерного сплошного осадка на покрываемой поверхности металлической модели зубного протеза (примеры 4, 5, 10, 11, 15, 16, 20). Это связано с тем, что снижается устойчивость углеводородной суспензии и происходит недостаточное взаимодействие полимера с наполнителем и пигментом, как в процессе формирования осадка на металлической поверхности под воздействием электрического поля, так и при образовании полимерного покрытия при последующей термообработке. Снижение концентрации указанной добавки в покрытии ниже заявляемого предела не оказывает влияния на условия электрофореза и тем самым на свойства покрытия (30, 31). Установлено, что применение в качестве непроводящего растворителя гексана и проведение процесса формирования защитного слоя при напряженности 0,5 -1,2кВ/см позволяет достигнуть высокой рассеивающей способности полимерной суспензии и получать равномерное по толщине покрытие на металлической поверхности за один прием формирования слоя порошкообразного осадка. Этим достигается значительное ускорение технологического процесса и возможность его полной автоматизации. При напряженности электрического поля 0,4кВ/см не создаются прижимная сила, необходимая для прочного сцепления частиц дисперсной фазы с металлом поверхности зубного протеза, наблюдается локальное, а не сплошное осаждение полимерной композиции, после термообработки которой покрытие имеет многочисленные разрывы, участки покрываемой поверхности оголены. При напряженности электрического поля 1,3кВ/см свойства защитного слоя ухудшаются вследствие образования толстого, неравномерного по толщине покрытия, энергозатраты увеличиваются (примеры 4, 5, 10, 11, 15, 16, 20, 21, 25, 26). Важным моментом является также термообработка получаемого порошкообразного осажденного осадка на металлической поверхности модели при температуре плавления дисперсной фазы или не превышающей ее более, чем на 1 - 2°C. Это связано с тем, что при температуре ниже температуры плавления полимера не создаются условия для образования сплошной полимерной пленки (примеры 4, 5), а выше на 1 - 2°C способствует образованию пузырьков воздуха в расплавленной массе полимерной композиции за счет активного взаимодействия макромолекул полимера с кислородом воздуха (примеры - 5, 6), что приводит к снижению физико-механических свойств покрытия. При осаждении покрытия более эффективны композиции на основе поликарбоната, полиамида, полипропилена, так как они отличаются повышенными физико-механическими характеристиками, что подтверждается величинами адгезии, наличия остаточного мономера, твердости, водопоглощения, тогда как при использовании акриловых материалов указанные показатели несколько ниже (примеры 28, 29, 32, 38). Установлено, что использование в качестве наполнителя для предлагаемых композиций немодифицированного и модифицированного аэросилов дает возможность варьировать в широких пределах физико-механическими свойствами за счет того, что указанными наполнителями можно регулировать процессом кристаллизации полимерного покрытия путем изменения количества зародышей структурообразования, скорости роста и типа надмолекулярных структур, улучшения характера их распределения, улучшения релаксационных свойств в полимере. Тем самым обеспечивается более однородная структура полимерного покрытия, благодаря чему достигается положительный результат, а именно увеличивается адгезия к металлу (примеры 1, 6, 7, 27, 32). Использование мусковитового и флагопитового перламутрового пигмента позволяет не только изменять в широких пределах цвет полимерного покрытия, но и улучшать адгезию, твердость, влагопоглощение. Это связано с особенностями строения слюды, на основе которого сделан пигмент, а именно пластинчатая структура частичек способствует увеличению твердости и изменению в широких пределах цветовой гаммы полимерного покрытия (прозрачность и отражение). Реализация изобретения обеспечивает получение высококачественных покрытий непосредственно из выпускаемых промышленностью полимерных порошковых материалов, пигментов, наполнителей и композиций на их основе и таким образом, исключает применение мономеров, стадию полимеризации, что дает возможность снизить и полностью исключить токсичность полимерного покрытия, усадку и влагопоглощение. Существенное влияние на уровень экономичности предлагаемого способа оказывает то обстоятельство, что здесь излишним становится специальная (в частности химическая) предварительная подготовка покрываемой металлической поверхности. При этом значительно расширяется область применения полимерных систем на основе различных порошкообразных полимеров класса эластомеров, реактои термопластов, находящихся в аморфном или же способных кристаллизоваться в определенных условиях. Заявляемый способ покрытия зубных протезов и устройство для его осуществления компактен. Он состоит по существу из двух основных операций: нанесения покрытия и его сушка (термообработка). Заявляемый способ обеспечивает широкие возможности полной автоматизации производственного, процесса, который может осуществляться дискретно, либо в непрерывном режиме.

ДивитисяДодаткова інформація

Назва патенту англійськоюSuspension for electroforetic coating and method for producing of electroforetic coating

Автори англійськоюZharinova Tamara Ileksandrivna

Назва патенту російськоюСуспензия для электрофоретического покрытия и способ получения электрофоретического покрытия

Автори російськоюЖаринова Тамара Александровна

МПК / Мітки

МПК: A61C 13/00

Мітки: покриття, спосіб, суспензія, одержання, електрофоретичного

Код посилання

<a href="https://ua.patents.su/6-20344-suspenziya-dlya-elektroforetichnogo-pokrittya-ta-sposib-oderzhannya-elektroforetichnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Суспензія для електрофоретичного покриття та спосіб одержання електрофоретичного покриття</a>

Попередній патент: Машина для розмітки дорожнього покриття

Наступний патент: Спосіб інактивації вірусів

Випадковий патент: Секція посадочного гідравлічного кріплення