Технологічна лінія для термодифузійного нанесення покриттів на металеві вироби

Номер патенту: 20929

Опубліковано: 15.02.2007

Автори: Комар Ігор Семенович, Каморкін Павло Анатолійович, Трибушний Володимир Пантелеймонович, Дмітрієв Віктор Борисович

Формула / Реферат

Технологічна лінія для термодифузійного нанесення покриттів на металеві вироби, що включає накопичувач виробів, пристрій завантаження та вивантаження виробів, вузол завантаження і вивантаження шихти, який містить бункер і кантувач, що має стаціонарну раму з установленою на ній рухомою рамою для розміщення реторти, в якій розташовані термодатчики, камерну піч із викатною подиною та розміщеною на ній ретортою з можливістю обертання щодо поздовжньої осі, установку примусового охолодження реторти, яка містить станину для установки реторти з можливістю осьового обертання, повітровід, з'єднаний з нагнітачем повітря, і накопичувач оброблених виробів, яка відрізняється тим, що вузол завантаження і вивантаження шихти додатково оснащений обертачем, на якому встановлений бункер для перемішування шихти, при цьому бункер виконаний з можливістю осьового обертання щодо горизонтальної осі, а рухома рама кантувача виконана з можливістю коливання щодо горизонтальної осі, всередині реторти рівномірно по її довжині жорстко встановлені принаймні дві перегородки, виконані у вигляді лопатевих радіальних елементів з центральним отвором, у якому розміщена труба, а термодатчики розміщені в трубі рівномірно по всій довжині реторти.

Текст

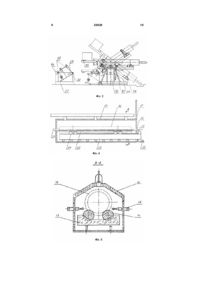

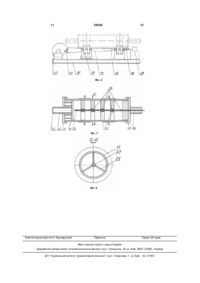

Технологічна лінія для термодифузійного нанесення покриттів на металеві вироби, що включає накопичувач виробів, пристрій завантаження та вивантаження виробів, вузол завантаження і вивантаження шихти, який містить бункер і кантувач, що має стаціонарну раму з установленою на ній рухомою рамою для розміщення реторти, в якій розташовані термодатчики, камерну піч із викатною подиною та розміщеною на ній ретортою з можливістю обертання щодо поздовжньої осі, 3 20929 зводить до підвищення тривалості загального циклу процесу термодифузійної обробки виробів, що в цілому знижує продуктивність технологічної лінії. Виконання реторти полою приводить до утворення застійних зон по її довжині і зменшенню контактної поверхні між оброблюваним виробом і порошкоподібною шихтою, яка насичує. Ефективність дифузійних процесів у ци х зонах є низькою, що приводить до одержання нерівномірних покриттів по довжині виробу і, як наслідок, до зниження якості покриттів, зниженню виходу придатної продукції. Термодатчики, які розміщені на внутрішній поверхні корпуса реторти (а саме, по краях і в середині), фіксують температур у тільки в пристінній зоні робочого простору реторти. При цьому температур у в інших зонах робочого простору, як у радіальному, так і в поздовжньому його напрямку визначають методом екстраполяції температур у пристінній зоні на зону робочого простору. Це створює невірну картину розподілу температурного поля в робочому просторі реторти і приводить до виникнення погрішностей у термодинамічних розрахунках, необхідних для ефективного проведення дифузійного процесу насичення поверхні металевих виробів. Внаслідок цього не забезпечується рівномірність покриття по всій поверхні оброблюваного виробу, у результаті чого знижується якість оброблюваних виробів. В основу корисної моделі поставлена задача вдосконалення технологічної лінії для термодифузійного нанесення покриттів на металеві вироби, при якому нове конструктивне виконання окремих вузлів, введення нових пристроїв, елементів і зв'язків між ними приводить до збільшення контактної поверхні між порошковим середовищем, що насичує, і оброблюваною поверхнею виробу, а також забезпечує рівномірність температурного поля в робочому просторі реторти, що дозволяє забезпечити високу якість одержуваних покриттів і збільшити продуктивність технологічної лінії. Поставлена задача вирішується тим, що у відомій технологічній лінія для термодифузійного нанесення покриттів на металеві вироби, що включає накопичувач виробів, пристрій завантаження та вивантаження виробів, вузол завантаження і вивантаження шихти, який містить бункер і кантувач, що має стаціонарну раму з установленою на ній рухливою рамою для розміщення реторти, в якій розташовані термодатчики, камерну піч із викатною подиною та розміщеною на ній ретортою з можливістю обертання щодо поздовжньої осі, установку примусового охолодження реторти, яка містить станину для установки реторти з можливістю осьового обертання, повітровод, з'єднаний з нагнітачем повітря, і накопичувач оброблених виробів, новим, згідно корисній моделі, що заявляється, є те, що вузол завантаження і вивантаження шихти додатково споряджений обертачем, на якому встановлений бункер для перемішування шихти, при цьому бункер виконаний з можливістю осьового обертання щодо горизонтальної осі, а рухлива рама кантувача виконана з можливістю качання щодо горизонтальної осі, всередині реторти рівномірно по її довжині жорстко встановлені 4 принаймні дві перегородки, виконані у вигляді лопатевих радіальних елементів з центральним отвором, у якому розміщена труба, а термодатчики розміщені в трубі рівномірно по всій довжині реторти. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак і результатом, що досягається, полягає в наступному. Оснащення вузла завантаження і вивантаження шихти обертачем, на якому встановлений бункер для перемішування шихти, виконаний з можливістю осьового обертання щодо горизонтальної осі, дозволяє інтенсифікувати те хнологічний процес завантаження, вивантаження і перемішування шихти за рахунок рівномірного розподілу легуючого компонента в шихті при пересипанні. Це дозволяє скоротити тривалість загального технологічного циклу та підвищити якість одержуваних покриттів. Крім того, знижується запиленість робочого простору, пов'язана з пересипанням шихти, та поліпшується екологічність процесу. Завдяки тому, що р ухлива рама кантувача виконана з можливістю качання щодо горизонтальної осі, маніпуляції з ретортою на рухливій рамі кантувача стають більше мобільними і менш трудомісткими. Це дозволяє зменшити трудовитрати, скоротити тривалість технологічних операцій, що забезпечує підвищення продуктивності технологічної лінії. Крім того, локалізація в одному місці завантаження і вивантаження шихти значно зменшує загальну запиленість цехового простору. Виконання реторти з перегородками сприяє рівномірному перерозподілу ши хти і виробів уздовж довжини реторти, що дозволяє виключити утворення застійних зон, підвищити величину контактної поверхні між порошковою шихтою, яка насичує, і поверхнею оброблюваних виробів. Це дає можливість забезпечити рівномірність дифузійних покриттів по всій поверхні виробів. Розташування термодатчиків у центральній частині реторти, а саме в трубі, коаксиально розміщеній в центральних отворах перегородок, дозволяє забезпечити високу вірогідність виміру температури в робочому просторі реторти, як по її перетину, так і в поздовжньому напрямку, а також здійснити контроль і регулювання температурного режиму процесу дифузійного насичення поверхні виробів. Все це дозволяє забезпечити рівномірність покриттів по всій поверхні оброблюваного виробу і таким чином підвищити якість покриттів. Суть корисної моделі, що заявляється, пояснюється кресленнями, де на Фіг.1 показана загальна схема технологічної лінії для термодифузійного нанесення покриттів на металеві вироби; на Фіг.2 - схема пристрою для завантаження і вивантаження виробів; на Фіг.3 - схема вузла для завантаження і вивантаження робочої шихти; на Фіг.4 камерна піч (поздовжній переріз); на Фіг.5 - камерна піч (поперечний переріз по А-А Фіг.4); на Фіг.6 схема пристрою для примусового охолодження реторти; на Фіг.7 - реторта (поздовжній переріз); на Фіг.8 - реторта (поперечний переріз по Б-Б Фіг.7). Технологічна лінія містить накопичувач 1 виробів, пристрій 2 для завантаження і вивантажен 5 20929 ня виробів, вузол 3 для завантаження і вивантаження робочої шихти, камерну піч 4, пристрій 5 примусового охолодження, накопичувач 6 оброблених виробів і підйомний механізм 7. Пристрій 2 (Фіг.2) для завантаження і вивантаження виробів включає металеву конструкцію 8 з роликами 9. Камерна піч 4 (Фіг.4, 5) містить футерований корпус 10 з торцевою кришкою 11 і розташованими в ньому газовими пальниками 12. Піч 4 споряджена викатною подиною 13 з установленими на ній роликами 14 і кінематично зв'язаною з механізмом 15 її зворотно-поступального переміщення. На подині 13 розміщена реторта 16 (Фіг.7, 8), споряджена торцевими кришками 17 і 18 і кінематично зв'язана з приводом 19 її обертання навколо поздовжньої осі. Всередині реторти 16 рівномірно по її довжині розміщені чотири перегородки 20, жорстко закріплені на внутрішній поверхні корпуса реторти 16 за допомогою зварювання. Перегородка 20 виконана у вигляді трилопатевого радіального елемента 21 з центральним отвором. В отворах перегородок 20 розміщена труба 22, один з кінців якої виконаний герметичним. У трубі 22 розміщений блок термодатчиків 23 з шести штук, рівномірно встановлених по всій довжині труби 22 і електричне пов'язаних з системою керування та контролю технологічним процесом (не показана). Кількість перегородок 20 і термодатчиків 23 залежить від розміру реторти 16, обумовленого видом і типом оброблюваних виробів. Торцеві кришки 17 і 18 споряджені патрубками 24 і 25 відповідно, що виступають за межі печі 4. Патрубок 24 споряджений випускним клапаном 26 скиду тиску. Вузол 3 (Фіг.3) для завантаження і вивантаження робочої шихти включає обертач 27, бункер 28 для перемішування шихти, виконаний з можливістю осьового обертання навколо горизонтальної осі. Для цього на двох протилежних бічних поверхнях бункера 28 вварені цапфи 29 (Фіг.9) на осі, розташованій під кутом до основи бункера 28. В нижній частині бункера 28 виконаний напрямний елемент 30. Кантувач 31 містить стаціонарну раму 32 і встановлену на ній рухливу раму 33, в верхній частині якої розташований механічний фіксатор 34. Рухли ва рама 33 споряджена гідроциліндром 35. Вузол 3 також включає привод 36 обертання реторти 16. Пристрій 5 примусового охолодження (Фіг.6) реторти 16 містить станину 37, на якій розміщені ролики 38 і кінематично зв'язану з приводом 39 обертання реторти 16, повітровод 40, у якому виконані прорізи 41, і за допомогою рукава 42 сполучається з нагнітачем 43 повітря. Технологічна лінія працює таким чином. Реторту 16 зі знятою кришкою 17 і встановленою на ній кришкою 18 підйомним механізмом 7 встановлюють на ролики 9, розташовані на металевій конструкції 8 пристрою 2 завантаження і вивантаження виробів. З накопичувача 1 у реторту 16 за допомогою механічного засобу (не показаний) завантажують металеві вироби (наприклад, труби, профіль, тощо). Потім реторту 16 встановлюють на рухли ву раму 33 кантувача 31 відкритим торцем у положення завантаження. В бункер 28 6 засипають порошкову легуючу робочу шихту, яка містить інертний наповнювач, добавку, що активує, і легуючий компонент. Як легуючий компонент можуть бути використані цинк, хром, мідь, бор, нікель та інші елементи. Бункер 28 з компонентами шихти цапфами 29 встановлюють на обертач 27, на якому бункер 28 здійснює обертання типу «п'яної бочки». При такому обертанні відбувається рівномірний перерозподіл компонентів у шихті. Бункер 28 приводять в обертання за допомогою привода 44 до одержання однорідної суміші. Потім бункер 28 встановлюють на рухливу раму 33 кантувача 31 і закріплюють механічним фіксатором 34 так, що напрямний елемент 30 бункера 28 входить у реторту 16. За допомогою гідроциліндра 35 піднімають рухливу раму 33 на кут 45° відносно горизонтальної стаціонарної рами 32, вмикають привод 36, що приводить в обертання реторту 16. Шихту з бункера 28 висипають в реторту 16, яка обертається. Після завантаження шихти вимикають привод 36, і рухливу раму 33 гідроциліндром 35 приводять у горизонтальне положення. Знімають бункер 28 з рами 33. Потім реторту 16 герметизують, встановлюючи на ній кришку 18, і за допомогою підйомного механізму 7 розміщують її на ролики 14, розташовані на викатній подині 13 камерної печі 4. Відкривають торцеву кришку 11 печі 4 і за допомогою механізму 15 зворотно-поступального переміщення закочують подину 13 у піч 4 так, що патр убки 23 і 24 реторти 16 виступають за межі печі 4. Вмикають привод 19 обертання реторти 16. Потім розпалюють пальники 12, розташовані в корпусі 10 печі 4 рівномірно уздовж пічного простору. Газоподібні продукти реакції компонентів робочої шихти, які утворилися всередині реторти 16, через клапан 26 скиду тиску уловлюються і подаються до аспіраційної системи (не показана) для їх очищення. За допомогою термодатчиків 23 здійснюється безперервний контроль температури процесу термодифузійного нанесення покриттів усередині реторти 16 у шести точках по довжині реторти. При досягненні необхідної температури в об'ємі реторти здійснюють ізотермічну витримку. Після закінчення процесу дифузійного насичення відключають пальники 12 і закривають клапан 26. Вмикають механізм 15 зворотно-поступального переміщення і викочують подину 13 з ретортою 16 з печі 4. Вимикають привод 19 обертання реторти 16. Потім реторту 16 за допомогою підйомного механізму 7 встановлюють на ролики 38, розташовані на станині 37 пристрою 5 примусового охолодження. Вмикають привод 39 обертання реторти 16, після чого включають нагнітач 43 повітря і охолодне повітря через рукав 42 проходить у повітровод 40 і через прорізи 41 попадає на поверхню реторти 16. Реторту 16 охолоджують до температури 60°С. Температуру всередині об'єму реторти 16 контролюють за допомогою термодатчиків 23. Відключають подачу повітря в пристрій 5 примусового охолодження і привод 39 обертання реторти 16. Потім реторту 16 за допомогою підйомного механізму 7 встановлюють на рухливу раму 33 кришкою 17 у положення вивантаження. З боку вивантаження під ретортою 16 встановлюють бун 7 20929 кер 28. Знімають кришку 17, встановлюють зсипну кришку на реторту 16 і за допомогою гідроциліндра 35 опускають раму 33 на кут 45 відносно стаціонарної рами 32. Далі вмикають привод 36 обертання реторти 16. Шихта зсипається з реторти 16 у бункер 28. Вимикають привод 36 і встановлюють рухливу раму 33 у ви хідне положення гідроциліндром 35. Шихту після процесу корегують по хімічному складу, і повторно подають у те хнологічний цикл. Реторту 16 після закінчення зсипання шихти встановлюють за допомогою підйомного механізму 7 на ролики 9 пристрою 2 завантаження і вивантаження виробів. За допомогою механічного засобу (не показано) оброблені вироби вивантажують з реторти 16 у накопичувач 6 оброблених виробів. Реторту 16 повертають у те хнологічний цикл. Технологічну лінію, що заявляється, використовували для нанесення цинкового покриття на труби діаметром умовного проходу Ду15 довжиною 6м, виконані з вуглецевої стали ст3. Для цього як робочу ши хту брали суміш, яка складається з інертного наповнювача, добавки, що активує, і цинковмісного компонента (вміст цинку не менше 30%). Процес термодифузійного насичення здійснювали при температурі в робочому просторі реторти, рівній 450°С, протягом 1,5 години. Оброблені вироби (оцинковані труби) мають рівномірне цинкове покриття по зовнішній і внутрішній поверхням труби товщиною 75мкм ясносірого кольору. Додатково на технологічній лінії були отримані хромові покриття. Для цього як робочу шихту брали суміш, що складається з інертного наповнювача, добавки, що активує, і хромвмісного компонента (вміст хрому не менше 75%). Процес термодифузійного насичення здійснювали при температурі в робочому просторі ретор 8 ти, рівній 1050°С, протягом 2,5 годин. Отримане покриття на трубних заготовках діаметром Ду32 із стали ст3 довжиною 6м становить 60мкм і має матово-сірий колір. Використання технологічної лінії, що заявляється, дозволяє: підвищити продуктивність процесу в 1,2-1,5 рази в порівнянні з прототипом за рахунок скорочення часу технологічного циклу і підвищення величини контактної поверхні між робочою шихтою і оброблюваним виробом; підвищити якість одержуваних покриттів, за рахунок чого збільшується вихід придатної продукції на 30%; розширити сортамент оброблюваних виробів; суттєво поліпшити екологічну обстановку на виробництві. Технологічна лінія, що заявляється, комплектується зі стандартного устаткування, яке виготовляється вітчизняною промисловістю, а також конструкційних елементів, виконаних за спеціальними кресленнями. Складові вузли і елементи лінії виготовляють із доступних матеріалів, наприклад, з низьколегованої і вуглецевої сталі, волокнистого теплоізоляційного матеріалу та ін. Використовувана робоча шихта для дифузійного легування також формується з доступних речовин, наприклад інертний наповнювач АІ2О 3 або SiO2, добавка, що активує, - хлористий амоній, компоненти, що легують - метали або їх окисли та солі, що містять цинк, хром, нікель, мідь і інше, що випускаються вітчизняною промисловістю відповідно до встановлених нормативно-технічних документів. Таким чином, технологічна лінія, що заявляється, характеризується промисловою придатністю при одночасному забезпеченні відтворюваності фізико-механічних властивостей одержуваних дифузійних покриттів. 9 20929 10 11 Комп’ютерна в ерстка А. Крулевський 20929 Підписне 12 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcessing line for thermodiffusion coating application on metal articles

Назва патенту російськоюТехнологическая линия для термодиффузионного нанесения покрытий на металлические изделия

МПК / Мітки

МПК: C23C 10/28, C23C 10/00

Мітки: вироби, лінія, покриттів, технологічна, нанесення, металеві, термодифузійного

Код посилання

<a href="https://ua.patents.su/6-20929-tekhnologichna-liniya-dlya-termodifuzijjnogo-nanesennya-pokrittiv-na-metalevi-virobi.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія для термодифузійного нанесення покриттів на металеві вироби</a>

Попередній патент: Спосіб регенерації катіонітів

Наступний патент: Спосіб керування тепловим режимом сталеплавильної печі

Випадковий патент: Спосіб приготування закваски для виробництва житнього та житньо-пшеничного хліба