Спосіб очищення газів

Номер патенту: 21848

Опубліковано: 30.04.1998

Автори: Кувшинов Володимир Євгенович, Власік Віктор Федорович

Формула / Реферат

Способ очистки газов, состоящий в обеспыливании, охлаждении и зонной десульфуризации газового потока водными растворами аммиака и его солей, отделении шлама и получении готового продукта, отличающийся тем, что хотя бы в одной зоне десульфуризации газового потока ведут его денитрификацию газообразным аммиаком.

Текст

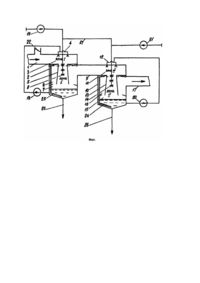

Изобретение относится к технике очистки газов, например, дымовых газов котлов, сжигающих органическое топливо, водными растворами аммиака и его солей от комплекса твердых и газообразных загрязнителей - золовых и пылевых частиц, оксидов серы, азота и др. Наиболее близким по технической сущности и достигаемым результатам является аммиачноциклический способ очистки дымовых газов [3]. В этом способе дымовые газы, предварительно обеспыленные и охлажденные до ~30°C, подвергаются очистке в газоочистной колонне, содержащей четыре зоны очистки. Первые по ходу газа три зоны очистки орошаются водным раствором сульфит-бисульфита аммония. Наибольшую кислотность имеет раствор, поступающий в нижнюю (первую по ходу газа) зону орошения, меньшую во вторую и наименьшую - в третью. В четвертой зоне осуществляется промывка газового потока водой, в которую добавлена флегма. В зонах очистки потока дымовых газов осуществляется их десульфуризация и частичная денитрификация. Однако способ-прототип имеет те же существенные недостатки, что и способы-аналоги. В процессе очистки дымовых газов от двуокиси серы водными растворами аммиака и его солей, особенно в случае использования насыщенных солевых растворов, имеет место унос аммиака (З.П. Роэенкноп, "Извлечение двуокиси серы из газов", Государственное научно-техническое издательство химической литературы, Москва-Ленинград, 1952г.). Так, при 40°C давление аммиака над раствором, насыщенным по отношению к газу, содержащему 0,3% SO2, составит 0,01мм рт.ст., а по отношению к газу, содержащему 0,03% SO2 - 0,2мм рт.ст. В первом случае (если поглощение диоксида серы равно 90%) унос аммиака из поглотительного раствора составит 1,3кг, а во втором - 26кг на тонну поглощенного диоксида серы (там же, с.79). Потери аммиака с отходящими после очистки газами составляют 0,1 - 0,4г/м3 и в несколько раз превышают теоретическое содержание аммиака, соответствующее его парциальному давлению над раствором. Это объясняется наличием мелкодисперсного тумана, образование которого обуславливается наличием серного ангидрида в газе (там же, с.139). Кроме того, в процессе осуществления очистки воздуха или дымовых газов имеют место потери аммиака за счет окисления солей аммония до сульфата в автокаталитических процессах, его реакций с содержащимся в потоках газов кислородом. Так, при обработке кислородом воздуха растворов сульфита аммония, степень его перехода в сульфат растет с ростом количества пропущенного воздуха и температуры раствора. Одновременно с ростом степени окисления растут потери аммиака (там же, с.81): Поэтому в способах очистки дымовых газов, в которых в качестве сорбента используются водные растворы солей аммиака (например, сульфита аммония), необходимо осуществлять восполнение потерь последнего путем добавки аммиака в сорбент - водный раствор солей аммония. В прототипе имеется четвертая зона. Она предназначена для улавливания аммиака из уходящих дымовых газов и выносимых газовым потоком брызг сорбента. Как указывалось выше, четвертая зона орошается по замкнутому циклу водой, в которую добавляют флегму. Однако потери аммиака, особенно в переходных и нестационарных режимах работы установки, остаются большими. Причины, по которым в этом и других способах очистки потоков газов с помощью водных растворов аммиака и его солей осуществляется некомплексная их очистка (не осуществляется совместная десульфуризация и денитрификация газового потока), вызваны особенностями реакций окислов азота (монооксида и диоксида) в условиях реализации способов (принятых технологий). Относительно хорошая растворимость в горячей воде-сорбенте диоксида азота приводит к тому. что 2/3 его количества образуют азотную кислоту и 1/3 образует монооксид азота (для справки: 6NO2 + 2H2O = 4HNO3 + 2NO). Азотная кислота вступает в реакцию с растворенным в воде-сорбенте аммиаком и образует нитрат аммония, являющийся ценным минеральным удобрением (аммиачная селитра). Однако, из-за особенностей процессов горения топлива, в дымовых газах обычно содержится всего лишь 1 - 2% диоксида азота. Основную массу (98 - 99%) в потоках дымовых газов составляет практически нерастворимый в водесорбенте монооксид азота (1 объем воды растворяют при 0°C всего 0,07 объема монооксида азота. См.: Общая химия / Н.Л. Глинка. - Л.: Химия, 1984). При реализации способа-прототипа монооксид азота практически не реагирует с водными растворами аммиака и его солей. условия для осуществления приводимых выше реакций восстановления NOx газообразным аммиаком в газовой фазе отсутствуют. Поэтому очистка дымовых газов от окислов азота (преимущественно от монооксида) в предложенных способах практически отсутствует, и он уносится газовым потоком в атмосферу. Следовательно, несмотря на то, что степень очистки газового потока от диоксида азота водными растворами сульфита аммония относительно высока, суммарная степень очистки потока от оксидов азота обычно незначительна и, как следствие, отсутствует поступление в товарный продукт аммиачной селитры, повышающей ценность минерального удобрения. Таким образом, как аналогам, так и прототипу присущи следующие недостатки известных способов очистки дымовых газов аммиаком, его водными растворами и растворами его солей: некомплексная очистка газового потока от окислов серы и азота; увеличенные потери непрореагировавшего аммиака; содержание действующего вещества в получаемых минеральных удобрениях минимально - ~21% связанного азота (28 ´ 100/132 = 21,21%); для осуществления технологических процессов необходимы значительные капитальные вложения, которые практически не окупаются. Задачей предлагаемого изобретения является повышение степени комплексной очистки газового потока от окислов серы и азота и на этой основе: повышение качества минеральных удобрений за счет увеличения содержания в них действующего вещества - связанного азота; снижение непроизводительных потерь аммиака за счет его подачи не в третью, а во вторую зону очистки; снижение капитальных вложений в реализацию способа за счет производства жидких минеральных удобрений и использования тепла уходящих газов для концентрирования солей в товарном продукте. Поставленная задача достигается за счет того, что хотя бы в одной зоне десульфуризации газового потока ведут его денитрификацию газообразным аммиаком. В предложенном способе очистку газового потока ведут в двух скрубберах с выделенными в них четырьмя зонами очистки (в каждом по две). Перед входом очищаемого газа в первую зону очистки в него добавляют воздух (производится обогащение потока кислородом). По ходу газового потока в первых трех последовательно расположенных зонах очистки осуществляют его десульфуризацию и денитрификацию, а в последней (четвертой) - очищают газовый поток от аммиака, микрокристаллов его солей и доочищают от окислов серы. В первую и третью зоны очистки подают сорбент (раствор солей аммиака) с различающимися значениями pH (pH первой зоны ниже, чем pH третьей зоны), а в промежуточную вторую зону подают сорбент, пересыщенный аммиаком, концентрированную аммиачную воду или газообразный аммиак. В четвертую зону подают воду не содержащую растворенного аммиака или его солей. Способ позволяет: за счет реакций, осуществляемых в газожидкостных фазах всех зон очистки и дополнительно в газогазовой, фазе второй зоны очистки достичь более глубокой суммарной десульфуризации (~98%) и денитрификации (до ~50%) газового потока; за счет предварительного дополнительного окисления кислородом добавочного воздуха монооксида азота в диоксид азота, увеличить концентрацию последнего в первой зоне очистки, его абсорбцию сорбентом и на этой основе получить новый товарный продукт более высокого качества - минеральные удобрения с дополнительным содержанием связанного азота в виде аммиачной селитры; за счет взаимодействия мелкодисперсных капель жидкого сорбента и интенсивных турбулентных закрученных потоков газа, содержащих твердые включения, повысить степень очистки газового потока от последних (реализуются возможности по коагуляции мелкодисперсными каплями жидкого сорбента особо мелких твердых частиц); за счет промывки уходящего газа в четвертой зоне свежей добавочной водой предотвратить выход аммиака и микрокристаллов его солей в атмосферу, уловленный аммиак и его соли использовать для дополнительной и более глубокой очистки газового потока от окислов серы, возвратить неиспользованный аммиак в цикл очистки; за счет использования в первой зоне очистки тепла направляемых на очистку газов увеличить концентрацию аммиачных солей (сульфата и нитрата аммония) в сорбенте первой зоны с целью непосредственного использования их как комплексных жидких минеральных удобрений высокой концентрации (до ~60%) и, на этой основе, значительно сократить капитальные вложения в установку комплексной очистки газов. Способ осуществляется следующим образом (см. фиг.). Очищаемые газы по газоходу 1 поступают в скруббер 2, содержащий две зоны очистки - камеру закручивания газового потока 3 с системой орошения газового потока сорбентом 4 и диффузор 5 с собственной системой орошения 6, разворачиваются в тамбуре 7, поступают в камеру раскручивания 8, образованную корпусом скруббера 2 и диффузор 5, затем, по газоходу 9, поступают в скруббер второй ступени 10. Поступившие в камеру закручивания скруббера второй ступени 10 газы также подвергаются очистке в двух зонах - третьей и четвертой. В камере закручивания 11 скруббера 10 газы орошаются сорбентом из системы орошения 12. В диффузоре 13 скруббера 10 газы орошаются водой, поступающей из системы орошения 14, разворачиваются в тамбуре 15 и, после прохождения камеры раскручивания 16, по газоходу 17 поступают в дымовую трубу. На систему орошения первой зоны очистки 4 (камеру закручивания скруббера 2) насосом 18 из тамбура 7 подают сорбент для первой зоны - раствор сульфит-бисульфит-сульфата аммония. На систему орошения 6 диффузора 5 насосом 19 подают сорбент для второй зоны очистки газообразный аммиак, аммиачную воду, или пароаммиачную смесь. В этой зоне очистки может использоваться и раствор сульфат-сульфит-бисульфита аммония из тамбура 15, в который введен добавочный аммиак (в любом из перечисленных выше состояний). В последнем случае сорбент подают насосом 20, а аммиак - насосом 19 (соединительные трубопроводы на рис.1 условно не показаны). На систему орошения газового потока 12 камеры закручивания 11 скруббера 10 насосом 20 из тамбура 15 подают раствор сульфит-бисульфит-сульфата аммония, содержащий добавочную воду из системы орошения 14 - сорбент для третьей зоны очистки. На систему орошения газового потока 14 диффузора 13 насосом 21 подают промывочную воду, которая компенсирует влагу, унесенную потоком очищаемого газа из циркулирующего по контурам сорбента, его протечки и проч. Для регулирования подачи свежего воздуха в поток очищаемого газа газоход 1 снабжен заслонкой 22. Скрубберы 2 и 10 снабжают трубопроводами 23 и 24 для слива сорбента соответственно из зон орошения 3 и 11. Скруббер 2 снабжен трубопроводом 25 для отвода концентрированного солевого раствора, содержащего частично выпавшие кристаллы солей и шлам, на переработку (выделение солей) или, после отстоя, на кондиционирование и потребление. Скруббер 10 снабжен трубопроводом 26 для слива сорбента. Оба трубопровода (25 и 26) используются при промывках, отборах проб и др. Для использования сорбента из тамбура 15 в системе орошения первой зоны 4 трубопровод 26 может быть включен на всас насоса 18 дополнительным трубопроводом (на рис.1 условно не показан). Для подачи промывочной воды на скруббер 2 устанавливают трубопровод 27. Очищаемые газы, например, после котла, сжигающего неочищенный коксовый газ, по газоходу 1, подсоединенному к корпусу скруббера 2 тангенциально, поступают в первую по ходу газа зону очистки камеру закручивания этого скруббера. Дымовые, газы, имеющие температуру более 140°C, закручиваются в этой камере, образуя циклонический вихрь, в котором над горловиной диффузора расположена зона максимальной крутки и "глаз" вихря. В зоне максимальной крутки скорость вращения газового потока увеличивается, по сравнению с входной скоростью, в два и более раза. Значительно, до 30% и более, возрастает турбулизация газового потока. Такой режим течения газа создает условия для значительного улучшения тепломассообменных процессов с каплями сорбента, подаваемыми в газовый поток из системы орошения 4 первой зоны очистки, коагуляции мелкодисперсных твердых частиц (золы, пыли) и их выведения из газового потока. Диоксид азота (NO2) газового потока, доокислившийся до диоксида введением в газовый поток кислородом монооксид азота (NO) и триоксид серы (SO3) легко абсорбируются каплями сорбента. Поэтому газовый поток очищается от этих окислов уже в первой зоне очистки. Одновременно с этими процессами сорбентом абсорбируется кислород, поступающий и с газовым потоком и в составе воздуха, подаваемого через регулирующую заслонку 22. Он окисляет часть сульфита аммония до сульфата. Автокаталитическое разложение сорбента дополнительно увеличивает содержание сульфата аммония в первой зоне очистки. Конечными продуктами реализуемых в первой зоне очистки реакций являются сульфат и нитрат аммония. Они накапливаются в растворе сорбента, орошающего эту зону. Отработавший в камере закручивания 3 раствор сорбента по трубопроводу 23 сливается в нижнюю часть тамбура 7. Насосом 18 из верхней части тамбура 7 сорбент снова подается на систему орошения первой зоны 3. Такая рециркуляция сорбента приводит к увеличению количества поглощенных оксидов и накоплению в нем солей аммония. Значительная разность температур газового потока и сорбента, поступающего из системы орошения 4 (90°C и более), в условиях камеры закручивания 3 приводит к интенсивному упариванию сорбента, снижению температуры газа и увлажнению последнего. Эти процессы не способствуют поглощению сорбентом оксидов, однако приводят к росту концентрации солей и выпадению их кристаллов. Из-за значительной разности пределов совместной растворимости упомянутых солей аммония, из раствора в первую очередь начнут выпадать кристаллы сульфата аммония. Часть концентрированного раствора сорбента, содержащего кристаллы выпавших солей, другие соли (в том числе и нитрат аммония), отводится по трубопроводу 25 для потребления в качестве готового продукта или для кондиционирования, дополнительной переработки, выделения солей и др. Так как в сорбенте первой зоны орошения содержатся преимущественно сульфиты, бисульфиты и бисульфаты аммония, то значения его водородного показателя в этой зоне будет поддерживаться ниже 6 (растворы солей, образованные аммиаком и сильными кислотами, имеют слабокислую реакцию). Охлажденный примерно до 70°C, дополнительно увлажненный (на 30% и более) очищаемый газ поступает в диффузор 5 - вторую зону очистки. В газоочистной установке, работающей по заявляемому способу, на систему орошения 6 второй зоны очистки может подаваться газообразный аммиак, пароаммиачная смесь, либо аммиачная вода. В этих случаях значение pH жидкой среды во второй зоне очистки может достигать наивысшего значения (максимальное значение pH водного раствора аммиака при температуре 18°C равно 11,77 (Общая химия / Н.Л. Глинка. - Ленинград: Химия, 1980. - С.402). В случаях, когда на систему орошения 6 из тамбура 15 подается раствор рециркулирующего сорбента; в который предварительно введен аммиак, значение pH сорбента может быть и меньшим, однако он будет всегда выше pH 3 - ей зоны. В потоке дымового газа, поступающего во вторую зону очистки, уже содержится небольшое количество аммиака (за счет улетучивания аммиака из сорбента первой зоны). Поступающий через систему орошения 6 сорбент является дополнительным источником газообразного аммиака, поступающего в очищаемые газы. Это поступление увеличивается в связи с подогревом сорбента газовым потоком и снижением общего парциального давления газовой смеси (в результате образования в центральной части диффузора разрежения - "глаза" вихря). Приводим (для справки) зависимость растворимости аммиака в воде при суммарном давлении паров NH3 и H2O над водным раствором 0,1МПа: Высокотурбулизованное вращательно-поступательное движение влажного газового потока способствует его эффективному перемешиванию с поступающим и выделяющимся газом-аммиаком, т.е. во второй зоне создаются условия для интенсивного взаимодействия газообразного аммиака с содержащимися в очищаемом газе оксидами азота. При упомянутой температуре газового потока (70°C), в присутствии кислорода, непрореагировавшего в первой зоне очистки, взаимодействие аммиака и оксидов азота в газовой фазе приводит к разложению NOx на азот и воду по реакциям (для справки) 4NH3 + 2NO2 + O2 = 3N2 + 6H2O и 4NH3 +4NO + O2 = 4N2 + 6H2O. Во влажном газовом потоке происходит и интенсивное взаимодействие газообразного аммиака с окислами серы. В результате этого взаимодействия образуются мелкие кристаллы солей аммония, которые поступают в газовый поток. Частично эти кристаллы сепарируются на влажные стенки диффузора и тамбура 7, частично осаждаются на каплях сорбента, частично уносятся по газоходу 9 в скруббер 10. Во второй зоне очистки диффузора 5 окислы серы и азота абсорбируются каплями и пленками высокощелочного сорбента. Однако, из-за высокой концентрации аммиака в жидкой фазе (до 25мас.%), общее количество подаваемого в диффузор высокощелочного сорбента невелико (коэффициент орошения равен примерно 0,02л/м3) и процесс очистки во второй зоне проходит преимущественно в газовой фазе. Стекающая по стенкам диффузора 5 жидкая фаза сорбента второй зоны идет на восполнение убыли сорбента первой зоны очистки. Убыль образуется за счет упаривания сорбента и за счет выведения части последнего на переработку. Избыточный аммиак, поступающий в сорбент тамбура 7, расходуется на восстановление бисульфитов до сульфитов, т.е. для восстановления проектных значений pH сорбента первой зоны очистки. Очищаемый газовый поток после тамбура 7 поступает в камеру раскручивания 8, где его торообразное вихревое движение преобразуется в движение по спирали в увеличивающемся объеме, и газ по газоходу 9 поступает во второй скруббер. Второй скруббер конструктивно выполнен аналогично первому. В нем трубопровод 26 служит для слива сорбента при выводе газоочистной установки из работы, периодического вывода шламов и для восполнения убыли сорбента первой зоны (в случае включения на всас насоса 18). Сорбент, подаваемый насосом 20 в третью зону очистки, поступает на систему орошения 12, расположенную в камере закручивания очищаемого газового потока 11. В этой камере происходит глубокая очистка газового потока от окислов серы, кристаллов сульфитов и бисульфитов аммония. Для обеспечения высокоэффективной очистки газов, значение водородного показателя подаваемого сорбента поддерживается на уровне pH >> 6. Это значение pH достигается как за счет аммиака, поступающего из второй зоны очистки, так и, при необходимости, за счет его дополнительного ввода в сорбент тамбура 15. Как упоминалось выше, повышение степени очистки дымовых газов от окислов серы водным раствором сульфит-бисульфитных солей приводит к увеличенным потерям аммиака. Поэтому во втором скруббере предусмотрена еще одна, четвертая зона орошения газового потока. Посредством системы распыливания 14 диффузора 13 в четвертую зону орошения насосом 21 подается подпиточная вода, которая может не содержать никаких реагентов. Эта подпиточная вода компенсирует унос влаги, выпаренной за счет снижения температуры газового потока из сорбентов всех зон орошения, проточки и проч. Основная функция четвертой зоны - улавливание аммиака, солей, уносимых газовым потоком из третьей зоны, доочистка газового потока от оставшейся в нем двуокиси серы. Растворение аммиака в воде сопровождается химическим взаимодействием с образованием гидрата NH3 * H2O. В связи с этим парциальное давление аммиака над его водными растворами невелико, даже при большой концентрации растворенного газа. Наряду с этим аммиаком в водном растворе частично ионизирован: NH3 + H2O Û NH4+ + OH-, что обуславливает щелочной характер раствора. Мелкодисперсные кристаллы солей аммиака полностью растворяются в орошающей четвертую зону воде. Вода является хорошим сорбентом двуокиси серы - при 20°C в одном объеме воды растворяется 40 объемов двуокиси серы (Глинка Н.Л. Общая химия. - Л.: Химия, 1980. - С.372). При этом частично происходит реакция с водой и образуется сернистая кислота. Таким образом, в четвертой зоне создаются условия для реакции растворов аммиака и его солей с сернистой кислотой, т.е. в целом обеспечиваются условия для более глубокой очистки газового потока от диоксида серы. В случае использования в четвертой зоне для орошения холодной воды, глубина очистки газового потока от растворимых газовых вредностей и аммиака увеличивается дополнительно. Повышение глубины очистки достигается за счет процессов конденсации влаги, содержащейся в газовом потоке, на холодных каплях подпиточной воды в условиях пониженного давления в газовом потоке. Такая конденсация значительно увеличивает массообменные поверхности в четвертой зоне, интенсивность массообменных процессов и обеспечивает очистку не только от привнесенного в газовый поток аммиака, его солей, но и от окислов серы. Унос же аммиака практически отсутствует (для справки; выше уже приведены данные о повышении растворимости аммиака в воде при снижении температуры и при суммарном давлении паров NH3 и H2O над водным раствором 0,1МПа). После диффузора 14 газовый поток поступает в тамбур 15 и в камеру раскручивания 16, где освобождается от капельной влаги, и по газоходу 17 направляется в дымовую трубу. Подпиточная вода сливается в тамбур 15, смешивается с содержащимся в нем сорбентом и насосом 20 подается на систему орошения 12. Дополнительным трубопроводом (не показан), с помощью насоса 20, сорбент из второго скруббера может подаваться на систему орошения 6, расположенную в диффузоре 5 скруббера 2. В соответствии с особенностями очистки конкретного газового потока в сорбент разных зон может дозироваться дополнительное количество аммиака. Аммиак подают в количествах, достаточных для компенсации его расхода на очистку газов от окислов, перевода бисульфитов аммония в сульфиты, восполнение потерь и др. - т.е. для поддержания нормальной работы технологического цикла. Конкретная реализация способа может быть осуществлена, например, в скрубберах, основу конструкции которых составляют - "Труба Вентури" (а.с. СССР №1771800 A2, кл. B01D47/10, 1989) и "Циклонный аппарат для газожидкостных систем" (а.с. СССР, №1416192 A1, кл. B04C5/14, 1980). Труба Вентури по а.с. №1771800 выполнена в виде цилиндрической обечайки с подключенным тангенциальным подводящим патрубком, конфузора, горловины и диффузора. Основной и дополнительный узлы орошения снабжены форсунками, закрепленными на заглушенном торце камеры закручивания. Конфузор выполнен секционным. Углы раскрытия секций конфузора лежат в диапазоне до 180°, секции разделены между собой кольцевыми желобами, которые выполнены наклонными по ходу закрученного потока газа. Такое выполнение трубы Вентури позволяет вести в одном аппарате комплексную очистку газового потока, например, от твердых и газообразных вредностей, причем выполнять это в газообразной и жидкостной фазах. В циклонном аппарате для газожидкостных систем (а.с. СССР №1416192) осуществляются процессы тепло- и массообмена, центробежное разделение газожидкостных систем. Для интенсификации работы устройства и снижения его энергоемкости, под циклонной камерой расположена осадительная камера. В последней формируется горообразный вихрь, интенсивность которого можно регулировать. На основе этих изобретений разработаны описанные выше скрубберы (2, 10). Технологические характеристики таких скрубберов подтверждены на их опытных образцах (производительность до 125тыс.м3/ч), в том числе и независимыми организациями. Комплексная очистка дымовых газов по заявляемому способу подтверждена на пилотной установке, установленной в теплосиловом цехе Горловского коксохимического завода. В этой установке очищался дымовой газ котла ГМ-50, в котором сжигался неочищенный коксовый газ. Производительность пилотной установки по очищаемому газу была равна примерно 350м3/ч. В процессе одноступенчатой очистки дымового газа установлено, что при температуре входящего в скруббер очищаемого газа ~160°C, уходящий газ имеет температуру ~70°C. Температура сорбента поддерживается на уровне 49 - 51°C. В отводимой в качестве готовой продукции части сорбента, содержались сульфаты (360г/л) и нитраты (78,9г/л) аммония, микроэлементы (железо, медь, марганец, и др.), т.е. были получены жидкие комплексные минеральные удобрения. В 1994г. была разработана и там же введена в действие опытно-промышленная установка, производительность по обрабатываемому газу ~4000м3/ч. Скруббер этой установки конструктивно соответствует описанным выше скрубберам 2 и 10. Помимо подтверждения результатов, уже полученных на пилотной установке (очистка дымового газа от окислов серы и азота, получение жидких минеральных удобрений, их концентрирование теплом поступающих на очистку газов и др.), в опытно-промышленной установке подтверждена и эффективность очистки газового потока от содержащихся в нем твердых продуктов - мелкодисперсных сажистых частиц. Твердые продукты легко отделяются от жидкого сорбента фильтрованием или отстаиванием. Жидкие комплексные удобрения, полученные в опытно-промышленной установке, в экспериментальном порядке были проверены в условиях одного из совхозов г.Горловки и подтвердили свою эффективность. В настоящее время завершается подготовка масштабного опытного использования этих удобрений в условиях того же совхоза на всех культивируемых хозяйством растениях. Таким образом, заявляемый способ позволяет производить комплексную очистку отходящих газов, повысить степень их очистки от окислов серы и азота, экономичность всего технологического процесса, снизить эксплуатационные и капитальные затраты. На основании теоретических и экспериментальных исследований, по договору №4070894 от 01.07.93г. "Разработка, проектирование и ввод в эксплуатацию установки комплексной очистки дымовых газов теплосилового цеха Горловского коксохимзавода производительностью до 100тыс.м3/ч - КОД-100" к настоящему времени фирмой "Факел" выполнен рабочий проект газоочистной установки, совместно с АО "Коксан" начаты работы по строительству комплекса.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cleaning gases

Автори англійськоюVlasik Viktor Fedorovych, Kuvshynov Volodymyr Yevhenovych

Назва патенту російськоюСпособ очистки газов

Автори російськоюВласик Виктор Федорович, Кувшинов Владимир Евгеньевич

МПК / Мітки

МПК: B01D 53/46

Мітки: спосіб, очищення, газів

Код посилання

<a href="https://ua.patents.su/6-21848-sposib-ochishhennya-gaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення газів</a>

Попередній патент: З’єднувальна головка, переважно для причіпного транспортного засобу

Наступний патент: Захисний клапанний пристрій для багатоконтурної пневматичної гальмівної системи автотранспортного засобу

Випадковий патент: Спосіб прискорення подачі вихідного матеріалу у прямоточну безрешітну молоткову дробарку