Спосіб контролю стану армування стволів, які експлуатуються у зоні деформації породного масиву

Формула / Реферат

1. Способ контроля состояния армировки стволов, эксплуатируемых в зоне деформации породного массива, включающий измерение ширины колеи между проводниками, измерение расстояний между ярусами расстрелов, величины зазоров от выступающих частей подъемного сосуда до элементов армировки, динамических нагрузок, действующих на армировку при движении подъемного сосуда, и измерение механического и коррозионного износа проводников и расстрелов, отличающийся тем, что дополнительно измеряют величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости, величины вертикальных и горизонтальных перемещений проводников и расстрелов в зоне активных деформаций крепи ствола, а измерение механического и коррозионного износа проводников и расстрелов производят в местах систематического проявления максимальных нагрузок.

2. Способ по п.1, отличающийся тем, что измерения нагрузок на армировку от движущегося подъемного сосуда и от деформируемой крепи осуществляют одновременно.

3. Способ по п.1, отличающийся тем, что измерение величин вертикальных и горизонтальных перемещений проводников и расстрелов осуществляют одновременно с измерением механического и коррозионного износа проводников и расстрелов.

Текст

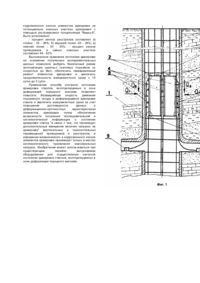

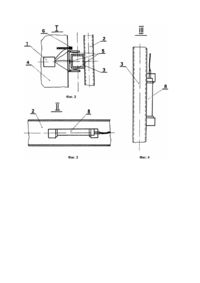

Изобретение относится к горному делу, в частности к контролю за состоянием армировки шахтных стволов, эксплуатир уемых в зоне деформации породного массива. Наиболее близким техническим решением, выбранным в качестве прототипа, является способ контроля состояния армировки стволов, эксплуатируемых в зоне деформации породного массива, включающий измерение ширины колеи между проводниками, измерение расстояний между ярусами расстрелов, величины зазоров от выступающих частей подъемного сосуда до элементов армировки, динамических нагрузок, действующи х на армировку при движении подъемного сосуда, и измерение механического и коррозионного износа проводников и расстрелов по всей глубине ствола. Недостатками известного способа является заниженная, относительно проектной, безаварийная скорость движения подъемного сосуда и ежемесячные межремонтные сроки, в связи с тем, что производили измерения нагрузок только от движущегося подъемного сосуда, механического и коррозионного износа по всей глубине ствола и не учитывались в полном объеме деформационно-прочностные характеристики элементов армировки в зоне активных деформаций крепи ствола, а это не обеспечивало выбора безопасного и эффективного режима эксплуатации шахтны х подъемов, а также приводило к частым ремонтным работам в стволах. Причинами, препятствующими получению технического результата заявляемого изобретения прототипом, являются: - измерение нагрузок только от движущегося подъемного сосуда приводит к тому что получают информацию о нагрузках и напряжениях, возникающих в элементах армировки только от движущегося подъемного сосуда, а это снижает достоверность данных о деформационнопрочностных характеристиках элементов армировки, что отрицательно влияет на безаварийную скорость движения подъемного сосуда в де формируемой армировке ствола, а также на продолжительность межремонтных сроков, а это влечет за собой снижение производительности, безопасной эксплуатации стволов и увеличение расходов материальных и энергетических ресурсов; - измерение механического и коррозионного износа по всей глубине ствола позволяло определять величины износа с большим количеством показаний, влияющих на достоверность данных, что снижает их достоверность о деформационно-прочностных характеристиках элементов армировки, что отрицательно влияет на безаварийную скорость движения подъемного сосуда в деформируемой армировке ствола, а также на продолжительность межремонтных сроков, а это влечет за собой снижение производительности, безопасной эксплуатации стволов и увеличение расходов материальных и энергетических ресурсов. Задачей изобретения является разработка способа контроля состояния армировки стволов, эксплуатируемых в зоне деформации породного массива, в котором путем обеспечения возможности получения последовательной и систематической информации о состоянии армировки ствола за счет повышения достоверности данных о деформационнопрочностных характеристиках элементов армировки, достигают повышения безаварийной скорости движения подъемного сосуда в деформируемой армировке ствола и увеличения межремонтных сроков, и за счет этого повышается производительность и безопасность эксплуатации стволов, а также сокращаются материальные и энергетические ресурсы. Поставленная задача решается, тем, что в способе контроля состояния армировки стволов, эксплуатируемых в зоне деформации породного массива, включающем измерение ширины колеи между проводниками, измерение расстояний между ярусами расстрелов, величины зазоров от выступающих частей подъемного сосуда до элементов армировки, динамических нагрузок, действующи х на армировку при движении подъемного сосуда и измерение механического и коррозионного износа проводников и расстрелов, согласно изобретению, дополнительно измеряют величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости, величины вертикальных и горизонтальных перемещений проводников и расстрелов в зоне активных деформаций крепи ствола, а измерение механического и коррозионного износа проводников и расстрелов производят в местах систематического проявления максимальных нагрузок. Кроме того, измерение нагрузок на армировку от движущегося подъемного сосуда и от деформируемой крепи осуществляют одновременно, и измерение величин вертикальных и горизонтальных перемещений проводников и расстрелов осуществляют одновременно с измерением механического и коррозионного износа проводников и расстрелов. Физика процесса заключается в том, что армировка стволов, эксплуатируемых в зоне деформации породного массива, испытывает два вида нагрузок; от движущегося подъемного сосуда и от деформируемой крепи, при этом изменяются величины зазоров между движущимся подъемным сосудом и элементами армировки в пространстве и во времени. Происходит повышенный механический и коррозионный износ, отрицательно влияющий на безопасность эксплуатации шахтных стволов. Существенными признаками в данном изобретении являются: измерение ширины колеи между проводниками; - измерение расстояний между ярусами расстрелов; измерение величины зазоров от выступающих частей подъемного сосуда до элементов армировки; измерение динамических нагрузок, действующи х на армировку при движении подъемного сосуда; - измерение механического и коррозионного износа проводников и расстрелов; дополнительное измерение величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости; дополнительное измерение величины вертикальных и горизонтальных измерений проводников и расстрелов в зоне активных деформаций крепи ствола; - измерение механического и коррозионного износа проводников и расстрелов в местах систематического проявления максимальных нагрузок; - одновременное выполнение измерения нагрузок на армировку от движущегося подъемного сосуда и от деформируемой крепи; - одновременное осуществление измерения величин вертикальных и горизонтальных перемещений проводников и расстрелов с измерением механического и коррозионного износа проводников и расстрелов. Новыми существенными признаками необходимыми и достаточными, во всех случаях, на которое распространяется объем испрашиваемой правовой охраны, являются: дополнительное измерение величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости; дополнительное измерение величины вертикальных и горизонтальных перемещений проводников и расстрелов в зоне активных деформаций крепи ствола; - измерение механического и коррозионного износа проводников и расстрелов в местах систематического проявления максимальных нагрузок одним из известных методов, например радиометрическим. Новыми существенными признаками, характеризующими изобретение лишь в частных случаях при особых условиях его использования, являются: - одновременное выполнение измерения нагрузок на армировку от движущегося подъемного сосуда и от деформируемой крепи; - одновременное осуществление измерения величин вертикальных и горизонтальных перемещений проводников и расстрелов с измерением механического и коррозионного износа проводников и расстрелов. Благодаря тому, что при дополнительном измерении величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости происходит получение дополнительной информации о нагрузках и напряжениях в элементах армировки от напряжения армировки деформируемой крепью и движущимся подъемным сосудом, что позволяет повысить безаварийную скорость движения подъемного сосуда в деформируемой армировке ствола и увеличить межремонтные сроки и за счет этого повысить производительность и безопасность эксплуатации стволов, а также сократить материальные и энергетические ресурсы. Благодаря тому, что дополнительно производят измерение величин вертикальных и горизонтальных перемещений проводников и расстрелов в зоне активных деформаций крепи ствола появляется возможность прогнозировать достижения их критических значений с тем, чтобы обеспечить повышение безаварийной скорости движения подъемного сосуда в деформируемой армировке ствола и увеличить межремонтные сроки, и за счет этого повысить производительность и безопасность эксплуатации стволов, а также сократить материальные и энергетические ресурсы. Благодаря тому, что измерение механического и коррозионного износа проводников и расстрелов производят в местах систематического проявления максимальных нагрузок одним из известных методов, например радиометрическим происходит более достоверное определение деформационнопрочностных параметров армировки, и следовательно, обеспечивается повышение безаварийной скорости движения подъемного сосуда в деформируемой армировке ствола и увеличение межремонтных сроков и за счет этого повышается производительность и безопасностьэксплуатации стволов, а также сокращаются материальные и энергетические ресурсы. Сравнение измеренных величин с предельнодопустимыми их значениями позволило выбрать безопасный режим движения подъемного сосуда и обеспечить повышение безаварийной скорости движения этого сосуда в деформируемой армировке ствола. Благодаря одновременному измерению нагрузок на армировку от движущегося подъемного сосуда и от деформируемой крепи дало возможность учитывать изменение напряжений в элементах армировки и влияние их на деформационно-прочностные характеристики проводников и расстрелов, что позволило более достоверно выбрать безопасный режим эксплуатации стволов, обеспечивающий повышение безаварийной скорости движения подъемного сосуде в деформируемой армировке ствола и увеличение межремонтных сроков, и за счет этого повысить производительность и безопасность эксплуатации стволов, а также сократить материальные и энергетические ресурсы. Благодаря одновременному измерению величин вертикальных и горизонтальных перемещений проводников и расстрелов с измерением механического и коррозионного их износа позволяет уточнять данные о моментах сопротивления проводников и расстрелов и более достоверно определять деформационнопрочностные характеристики проводников и расстрелов. Это дает возможность обеспечить повышение безаварийной скорости движения подъемного сосуда в деформируемой армировке ствола и увеличение межремонтных сроков, и за счет этого повысить производительность и безопасность эксплуатации стволов, а также сократить материальные и энергетические ресурсы. Благодаря использованию совокупности известных и новых существенных признаков стало возможным обеспечение получения последовательной и систематической информации о состоянии армировки ствола за счет повышения достоверности данных о деформационнопрочностных характеристиках элементов армировки, что позволило повысить безаварийную скорость движения подъемного сосуда в деформируемой армировке ствола и увеличить межремонтные сроки и за счет этого повысить производительность и безопасность эксплуатации стволов, а также сократить материальные и энергетические ресурсы. Сущность изобретения поясняется чертежами, где: на фиг.1 показан вертикальный разрез шахтного ствола с литологической колонкой залегаемых пород; на фиг.2 - узел I на фиг.1 (узел измерения динамических нагрузок на армировку при движении подъемных сосудов); на фиг.3 - узел II на фиг.1 (узел измерения горизонтальных статических нагрузок на элементы армировки от деформируемой крепи); на фиг.4 - узел III на фи г.1 (узел измерения вертикальных статических нагрузок на элементы армировки от деформируемой крепи). Способ осуществляют следующим образом. При эксплуатации вертикальных шахтных стволов, пройденных в сложных горногеологических условиях, крепь 1 под воздействием вертикальной нагрузки, действующей со стороны деформируемого массива - Qв, и горизонтальной нагрузки, действующей со стороны деформируемого массива - Qг, подвергается вертикальным и горизонтальным деформациям. Элементы армировки: расстрелы 2 и проводники 3 также подвержены вертикальным и горизонтальным деформациям, т.е. армировка находится в напряженно-деформированном состоянии. В момент прохождения подъемным сосудом 4 по деформированным проводникам 3 на участке ствола, где расстрелы 2 и проводники 3 находятся в напряженно-деформированном состоянии, армировка (расстрелы 2 и проводники 3) воспринимает дополнительные динамические нагрузки. Особенно это усугубляется на участке встречи подъемных сосудов 4. В эти х местах напряженно-деформированные расстрелы 2 и проводники 3 воспринимают нагрузки одновременно от двух движущихся подъемных сосудов 4. На подъемном сосуде 4, в местах установки, направляющих устройств (фиг.2), закрепляют датчики 5 контроля нагрузок, возникающих при взаимодействии подъемного сосуда 4 с проводниками 3 в процессе его эксплуатации. В этих же местах устанавливают датчики 6 пути. Комплекты датчиков 5 и 6 подключены к блокам регистрации 7, устанавливаемых при измерениях на смотровых площадках сосудов 4. Дополнительно измеряют величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости. На расстрелах 2 и проводниках 3 устанавливаются датчики 8 (фиг.3 и 4) контроля нагрузок и деформаций элементов армировки, возникающих при вертикальных и горизонтальных деформациях крепи 1 стволов. Комплекты датчиков 8 подключены к блоку регистрации 9, устанавливаемому при измерениях на горизонте в горной выработке (фиг.1). Определение напряженно-деформационного состояния армировки, величин ее деформации и деформационно-прочностных характеристик элементов армировки ствола согласно предлагаемому способу осуществляют следующим образом. При спуске порожнего и подъеме груженого подъемного сосуда 4 элементами измерительной аппаратуры, включающей датчик 5 контроля нагрузок, датчик 6 пути и блок регистрации 7 на любой заданной скорости происходят горизонтальные его колебания, которые обуславливают периодические силовые контакты направляющих устройств подъемного сосуда 4 с проводниками 3. Место проявления этих контактов, а также величина возникающих при этом усилий фиксируются соответственно датчиками пути 6 и датчиками 5 контроля нагрузок. В момент контакта направляющих башмаков подъемного сосуда 4 с проводниками 3 последние прогибаются и деформации передаются на расстрелы 2. Информация, поступающая от датчиков 5 и 6 в течение всего времени движения подъемного сосуда 4 записывается блоком регистрации 7. В момент прохождения подъемным сосудом 4 по деформированным проводникам 3 участка ствола, где расстрелы 2 и проводники 3 находятся в напряженно-деформированном состоянии, датчики 8 дополнительно измеряют величины нагрузок на армировку, возникающих при деформации крепи ствола в вертикальной и горизонтальной плоскости и приращения нагрузок от движущегося подъемного сосуда 4. Датчики 8 представляют собой струнные преобразователи (типа ПСАС-40 датчики силы и ПЛДС-400 - датчики линейных деформаций). Эти датчики 8 позволяют производить одновременный контроль нагрузок и деформаций расстрелов 2 и проводников 3 при параллельной их установке. Например: на расстреле 2 устанавливают параллельно датчик ПСАС-40 и ПЛДС-400 соответственно для измерения нагрузки и деформации. Напрямую измерить нагруженность в расстреле 2 и проводнике 3 можно датчиком ПСАС-40 установив его при монтаже армировки. При установке датчика ПСАС-40 на расстрелах и проводниках в действующи х ствола х будем получать приращения нагруженности конструкций. Информация, поступающая отдатчиков 8 в течение всего времени прохождения подъемным сосудом 4 участка с напряженнодеформированной армировкой, записывается блоком регистрации 9. Измерение вертикальных и горизонтальных перемещений армировки выполняют одновременно с измерениями величин механического и коррозионного износа с помощью датчиков, устанавливаемых на смотровой площадке подъемного сосуда, на заданном расстоянии друг от др уга. В качестве датчиков для измерения вертикальных и горизонтальных перемещений могут служить радиометрические (изотопные) датчики, которые могут определять расстояния до элементов армировки в вертикальной и горизонтальной плоскости. Для вертикальных перемещений - точкой отсчета является проектное расстояние между расстрелами по вертикали. Для горизонтальных перемещений - точкой отсчета является: для проводников - отклонение их от вертикали; для расстрелов - прогибы их в горизонтальной плоскости и зазоры от выступающих частей подъемного сосуда до расстрелов. Под перемещениями надо понимать -осевые сближения или расхождения в конструкциях проводников и расстрелов в зоне активной деформации крепи ствола. В связи с тем, что в ствола х, эксплуатир уемых в условиях де формации породного массива, для снятия напряженно-деформированного состояния, проектами на ремонт, реконструкцию и строительство закладываются узлы податливости в крепи и армировке. Таким образом в зоне активной деформации породного массива и крепи ствола, происходят вертикальные и горизонтальные перемещения проводников и расстрелов. При наличии узлов податливости в армировке (компенсаторов) происходят осевые перемещения. Конструкции компенсаторов проводников и расстрелов имеют определенную продольную жесткость. Как правило с помощью таких конструкций можно определять, как перемещения, так и нагрузки. Измерение механического и коррозионного износа проводников расстрелов производят в местах систематического проявления максимальных нагрузок по глубине ствола одним из известных методов, например радиометрическим. С этой целью, на смотровой площадке подъемного сосуда устанавливают изотопные датчики (на чертеже не показано) на определенном расстоянии друг от друга, направив их на проводники и расстрелы. При этом, датчики не контактируя с проводниками и расстрелами, измеряют их толщины. Измерение величин механического и коррозионного износа элементов армировки, а также вертикальных и горизонтальных перемещений проводников и расстрелов, с использованием изотопных датчиков, производят при движении подъемного сосуда на скорости, как до двух метров в секунду, так и на любой заданной. Регистрацию этих величин осуществляют комплектом аппаратуры, устанавливаемой также на подъемном сосуде. Сравнение измеренных величин производят с проектными величинами и предельнодопустимыми (критическими). Пример. Экспериментально-промышленная проверка способа контроля состояния армировки стволов, эксплуатир уемых в зоне деформации породного массива проведена в шахтных ствола х Запорожского железорудного комбината (ЗЖРК). Три ствола центральной группы ЗЖРК (Грузовой №1, Грузовой №2 и Вспомогательной) расположены в центре мульды сдвижения, образовавшейся в результате глубокого водопонижения (в интервале глубин 350 - 400м). Это вызвало вертикальное смещение горного массива до 3,1м и горизонтальное - до 0,55м. Исследованиями было установлено, что в процессе образования мульды сдвижения при водопонижении ствол приобретает элиптическую форму с длиной осью, ориентированной по простиранию мульды, что приводит к возникновению сжимающих и растягивающих усилий в центральных расстрелах. Три ствола этой группы имеют круглую форму сечения с диаметром в свету 7м и комбинированную крепь из чугунных тюбингов с толщиной стенки 30 - 70мм в сочетании с монолитной бетонной крепью толщиной 800мм. Армировка стволов металлическая - расстрелы из двутавровой балки и 36° с расстоянием между ярусами 3 и 4м, проводники коробчатого сечения 180 ´ 180 ´ 12мм и 160 ´ 160 ´ 12мм. Для восприятия вертикального перемещения в крепь стволов были введены узлы податливости. В каждом стволе было заложено 5 - 6 узлов податливости, расстояние между которыми в зависимости от горно-геологических условий составляло 15 - 40м, при среднем расстоянии 20 30м. Для поглощения вертикальных перемещений армировки в проводниках в их конструкцию были введены узлы податливости - компенсаторы. Места установки компенсаторов соответствовали местам сооружения узлов податливости крепи. Стволы оборудованы скипами грузоподъемностью по 25т каждый, двухэтажными клетями и противовесами. Все подъемные сосуды и противовесы снабжены трехроликовыми направляющими. Кроме того, на подъемных сосудах установлены дублирующие предохранительные направляющие башмаки. Способ контроля состояния армировки осуществляли в Грузовом стволе №2. С этой целью на участке зоны активного сдвижения породного массива (в интервале глубины 250 400м) были проанализированы и установлены закономерности изменения вертикальных и горизонтальных деформаций элементов армировки: - приращения вертикальных перемещений элементов армировки изменяется во времени по степенной функции; - профиль проводников вкрест простирания мульды сдвижения по абсолютным значениям достигают 45 - 50мм, что в 2 раза выше абсолютных значений по простиранию мульды сдвижения; - скорость изменения профиля проводников вкрест простирания мульды сдвижения составляет 3 - 5мм в год, и 7 - 8мм - вдоль простирания мульды сдвижения. Для контроля напряженно-деформированного состояния армировки на ярусах №116, 117, 118 были установлены, как показано на фиг.1, фиг.3, фиг.4, датчики контроля нагрузок 8 (ПСАС-40 и ПЛДС-400). Комплекты датчиков контроля нагрузок 8 были подключены к блоку регистрации периодомеру ПДП-1 м, который устанавливался на гор. 400м. Величины измеренных нагрузок от деформируемой крепи в горизонтальной плоскости на расстрелах составляют 1300 - 1500кН на сжатие, и 900 - 1000кН - на растяжение. Напряжения соответственно равны 200 - 220МПа и 180 - 185МПа. Для контроля нагрузок на армировку от движущегося подъемного сосуда, на последних, вместо дублирующи х предохранительных направляющих башмаков устанавливали силоизмерительные с датчиками измерения нагрузок. В этих местах устанавливали датчики пути. Блок регистрации записывал на осциллографную фотобумагу нагрузки в лобовой и боковых плоскостях проводников с привязкой к конкретным ярусам расстрелов по глубине ствола с помощью датчика пути. Величины измеренных максимальных нагрузок от движущегося подъемного сосуда находятся в пределах 45 50кН. Было установлено, что на потенциально опасных участках армировки по глубине ствола с увеличением относительных отклонений проводников от 5 до 30мм и скорости движения скипов от 7 до 12м/с эксплуатационные нагрузки увеличиваются в 3 - 5 раз. При прохождении подъемным сосудом участка армировки по глубине ствола (яруса №116 - 18) с датчиками измерения нагрузок 8, последние показали, что нагрузки на расстрелы 2 увеличиваются на 15 - 19%, а напряжения - на 5 9%. В результате измерения механического и коррозионного износа элементов армировки на потенциально опасных участках армировки с помощью ультрзвукового толщиномера "Кварц-6", было установлено: - процент износа расстрелов составляет а) стойки - 35 - 38%; б) верхней полки -20 - 25%; в) нижней полки - 30 - 35%; - процент износа проводников в самых опасных участках составляет 46 - 52%. Выполненное сравнение состояния армировки на основании полученных экспериментальных данных позволило выбрать безопасный режим эксплуатации шахтны х скиповых подъемов со скоростью до 9м/с, обеспечить своевременный ремонт элементов армировки и увеличить продолжительность межремонтного срока с 15 суток до 3 суток. Применение способа контроля состояния армировки стволов, эксплуатируемых в зоне деформаций породного массива позволяет повысить безаварийную скорость движения подъемного сосуда в деформируемой армировке ствола и увеличить межремонтные сроки за счет повышения достоверности данных о деформационно-прочностных характеристиках элементов армировки путем обеспечения возможности получения последовательной и систематической информации о состоянии армировки ствола "в связи с тем, что производят дополнительные измерения величин нагрузок на армировку" вертикальных и горизонтальных перемещений проводников и расстрелов, а измерение механического и коррозионного износа элементов армировки производят только в местах систематического проявления максимальных нагрузок. Изобретение может использоваться при существующем серийно выпускаемом оборудовании для осуществления контроля состояния армировки стволов, эксплуатируемых в зоне деформации породного массива.

ДивитисяДодаткова інформація

Автори англійськоюMusienko Volodymyr Dmytrovych

Автори російськоюМусиенко Владимир Дмитриевич

МПК / Мітки

МПК: E21D 7/00

Мітки: породного, зони, стволів, спосіб, армування, масиву, контролю, експлуатуються, деформації, стану

Код посилання

<a href="https://ua.patents.su/6-24970-sposib-kontrolyu-stanu-armuvannya-stvoliv-yaki-ekspluatuyutsya-u-zoni-deformaci-porodnogo-masivu.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю стану армування стволів, які експлуатуються у зоні деформації породного масиву</a>

Попередній патент: Спосіб наведення рознімного компонування запірної арматури на гирло фонтанувальної свердловини

Наступний патент: Спосіб одержання гідрохлориду діетиламіноетиламіду 1-пропіл-2-оксо-4-гідроксихінолін-3-карбонової кислоти (хіноксикаїну)

Випадковий патент: Спосіб екстрагування речовин з рослинної, тваринної і мікробної сировини