Вогнетривкий матеріал

Формула / Реферат

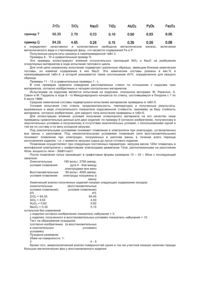

1. Огнеупорный материал на основе диоксида циркония, отличающийся тем, что он имеет следующий химический состав, мас.%:

ZrO

>92

SiO2

2 - 6,5

Na2O

0,12 - 1,0

Al2O3

0,4 - 1,15

Fe2O3 + TiO2

<0,55

P2O5

<0,05

и получен путем плавления исходных компонентов в окислительных условиях.

2. Огнеупорный материал по п.1, отличающийся тем, что он имеет следующий химический состав, мас.%:

ZrO2

>92

SiO2

3 - 6

Na2O

0,2 - 0,6

Al2O3

0,4 - 1,0

Fe2O3 + TiO2

0,3

P2O5

0,03

Текст

Изобретение относится к огнеупорным материалам с большим содержанием диоксида циркония, полученным путем плавления исходных материалов в окислительных условиях. Известны расплавленные и отлитые материалы, состоящие в основном из Al2O3 и ZrO2 (ZrO2 - 32 42%) и из SiO2, которые обладают коррозионной стойкостью и широко используются в области стекловаренных печей. Однако их применение ограничено, например, при контакте со стеклом, содержащим диоксид циркония. Наиболее близким техническим решением к предложенному является огнеупорный материал из композиции, состоящей в основном из диоксида циркония (ZrO2 > 85вес.%). Однако при изготовлении и использовании расплавленных и отлитых материалов с большим содержанием двуокиси циркония значительные объемные изменения двуокиси циркония в ходе обратимого аллотропического превращения (от моноклинной фазы к четырехугольной фазе) могут вызывать значительные механические нагрузки, приводящие к растрескиванию полученных таким образом блоков. Для решения этой проблемы в известном решении предложено вводит SiO2, а также фосфор в виде P2O5 в количестве 0,1 -3вес.%. Однако в ходе промышленного использования материалы с большим содержанием ZrO2 (85% и более) подвергаются нежелательным структурным превращениям, которые вызываются или усиливаются наличием фосфора и приводят к трещинообразованию. Технической задачей данного изобретения является получение огнеупорного материала без трещин. Использование фосфора в чистом виде или в соединении с борным ангидридом не является необходимым для получения блоков расплавленных и отлитых продуктов, содержащих более 85вес.% ZrO2 без трещин, мешающих их использованию в контакте со стеклянными отливками. Фосфор не только не является необходимым для изготовления неповрежденных блоков, но, кроме того, вызывает или усиливает нежелательное поведение продукта при его промышленном использовании и оказывается компонентом, мешающим хорошему осуществлению способа изготовления продукта. Необходимо вводить минимальное количество Na2O в материал для получения заданного поведения огнеупорного материала при его промышленном использовании. Необходимо плавить исходные материалы в окислительных условиях для исключения образования трещин. Поэтому поставленная задача решается тем, что огнеупорный материал имеет следующий химический состав: и получен путем плавления исходных компонентов в окислительных условиях. Материалы изобретения имеют при равном содержании диоксида циркония коррозионную стойкость при контакте с основными обрабатываемыми стеклами, которая, по меньшей мере, эквивалентна коррозионной стойкости имеющихся а продаже материалов, содержащих добавку фосфора. Присутствие SiO2, из расчета 2 - 6,5вес.% предпочтительно, 3 - 6%, и присутствие Al2O3, из расчета 0,4 - 1,15вес.%, предпочтительно, 0,4 - 1%, необходимо для возможности эффективно управлять изменениями объема двуокиси циркония в ходе ее аллотропического превращения. Слишком большая добавка SiO2 неблагоприятна для коррозионной стойкости. Действительно, увеличение SiO2 происходит в основном за счет ZrO2, которая является стойкой фазой материала. Преимущественным является выдерживание пропорции окиси алюминия в значении, не превышающем 1,15вес.%, предпочтительно, 1% для сведения до минимума опасности образования трещин. Количество Na2O должно составлять 0,12 - 1,0вес.%, предпочтительно, 0,2 - 0,6%. Fe2O3 и TiO2 могут факультативно выдерживаться в количестве, не превышающем 0,55вес.%, предпочтительно, 0,3%. В качестве примесей в материалах изобретения могут быть представлены только следы других оксидов (таких, как щелочноземельные). В частности, в материал, согласно изобретению, сознательно не вводится фосфор. Тем не менее, могут допускаться очень небольшие количества фосфора в примесях, содержащихся в исходных материалах. Однако во всех случаях весовое содержание фосфора, рассчитанное в виде P2O5, должно выдерживаться ниже 500ppm (0,05%), предпочтительно, ниже 300ppm (0,03%), причем для промышленного изготовления это содержание зависит от качества использованных исходных материалов. Заявитель, действительно, отметил в ходе их промышленного использования, что некоторые материалы с большим содержанием ZrO2 (85вес.% и более), подвергаются нежелательным структурным превращениям, которые вызываются или усиливаются наличием P. Эти превращения в основном связаны с образованием циркония в результате реакции между SiO2 стекловидной фазы и бадделеитными зернами (ZrO2), которые образуют кристаллическую фазу материала. Испытания по закалке, выполненные на небольших образцах, позволили определить при равномерном нагревании до различных температур (приблизительное значение в 800°C в качестве температурного значения, начиная от которого заметного развивается образование циркония). Образование циркония сопровождается объемным уменьшением порядка 20%, создавая внутри самого материала механические напряжения, вызывающие трещины. Ниже по тексту это явление будет квалифицироваться как структурное растрескивание. Такое явление может вызывать увеличение коррозии материала путем проникновения расплавленного стекла через эти трещины, а также появление в стекле дефектов в виде бадделеитовых зерен, окруженных цирконом, которые отделяются от матрицы материала и которые могут ухудшить качество стекла. Образованию циркония и неблагоприятным термомеханическим последствиям способствуют неизбежные температурные перепады, которые происходят в промышленной печи, вследствие изменений рабочих условий или вследствие возможных остановок и последующих повторных запусков. Во всех этих случаях температурные перепады в одном или в другом направлении способствуют распространению микротрещин вследствие усадки в ходе возможного образования циркония, которое выражается растрескиванием на макроскопическом уровне. Раскрытие этих трещин приводит к набуханию материала и в известных случаях к выпиранию зерен ZrO2. Это явление было, в частности, воспроизведено в лабораторных испытаниях по коррозии, в которых образцы тестируемого материала были переведены от температуры окружающей среды до температуры испытаний, затем были доведены до температуры окружающей среды: в этом случае происходит увеличение объема некоторых образцов. В ходе испытаний по коррозии во вращающейся печи со скоростью вращения 6об/мин после 3 недель испытаний были отмечены линейные увеличения размеров, порядка 5%, некоторых образцов, сопровождающиеся значительным растрескиванием. Так было отмечено, что все материалы с большим содержанием ZrO2 ведут себя не одинаково по отношению к явлениям структурного растрескивания, было разработано простое и быстрое испытание, позволяющее четко дифференцировать поведение заданных материалов по отношению к другим материалам, по отношению к этому свойству. Речь идет о серии тепловых циклов (из 25 циклов) с образцами размерами 40мм ´ 40мм ´ 30мм. Это испытание позволило выявить неблагоприятное влияние фосфора, содержащегося в материалах, Действительно, измерение увеличения объема (dV/V) образцов после испытания показали, что увеличение содержания фосфора (при этом другие элементы остаются в идентичных или близких концентрациях) вызывает заметно более значительное набухание; при наблюдении под микроскопом было подтверждено, что эти же самые материалы имеют более трансформированные посредством образования циркония стекловидные фазы, чем материалы без фосфора. Конечно, в основе этого явления лежит хорошо известная роль минерализатора циркония, которую играет фосфор, частично растворенный в стекловидной фазе в виде P2O5. Помимо способствования структурному превращению рассматриваемых материалов было открыто, что фосфор играет отрицательную роль на уровне содержания металла или восстановленных элементов этих материалов. В электроплавильных печах с графитовыми электродами, использующимися для плавления этого материала, возможно, трудно получить условия хорошего окисления, в частности, для материалов с большим содержанием ZrO2, что может привести к наличию металлических включений в материалах, затвердевших после разливки в форму. Негативные последствия наличия металла в материалах в контакте с окисленными расплавленными массами стекла хорошо известны и приводят к образованию пузырьков, наносящих ущерб качеству стекла и коррозионной стойкости заданного огнеупорного материала. На нескольких образцах наблюдалось, что наличие фосфора в материале увеличивает общее количество включений металлического вида в межкристаллической фазе. Действительно, было открыто, что значительное количество (около 25%) фосфора вступает в реакцию с железом, образуя фосфиды, и эти результаты были получены для материалов, разрабатываемых в разных условиях окисления ванны и на разных уровнях введенного фосфора. Следовательно, при всех прочих равных условиях (исходные материалы, условия разработки) материал, содержащий фосфор, имеет содержание фазы металлического вида, превышающее содержание фазы в материале, не содержащем фосфор, так как значительное количество этого элемента находится в восстановленной форме в комбинации с металлическим железом, которое остается свободным в материале без фосфора. Для сведения к минимуму образования блоков металлического вида, а также для исключения образования трещин, основным является осуществление плавления материалов в окислительных условиях. Для достижения этого предпочтительное средство заключается в использовании способа длиннодуговой плавки. Вкратце, этот способ заключается в использовании дуговой электропечи, дуга которой проходит между загрузкой и, по меньшей мере, одним электродом, удаленным от этой загрузки, и в регулировании длины дуги с тем, чтобы свести к минимуму ее восстановительное действие, выдерживая окислительную атмосферу над расплавленной ванной и перемешивая указанную ванну либо под действием самой дуги, либо, предпочтительно, путем барботирования в ванне окислительного газа (например, воздух или кислород) или же добавляя в ванну вещества, выделяющие кислород, такие как перекиси. Присутствие P2O5 наносит вред как использованию таких материалов в контакте с расплавленными массами стекла, так и ходу промышленного изготовления заданных материалов. Действительно, в случае изготовления этого типа огнеупоров в электроплавильной печи, в ходе плавления фосфор соединяется с железом с образованием фосфидов железа, плотность которых превышает плотность расплавленной ванны и которые откладываются путем осаждения на футеровочном слое печи. Если эти металлические фосфиды вступают в контакт с металлической шахтой печи, между расплавленной ванной и шахтой может проходить электрический ток, создавая горячие точки, которые могут привести к ее образованию. Так как эти шахты снабжены системой водоохлаждения, возникает большая опасность в ходе плавления. В ходе плавления загрузок из исходных материалов происходит сильное улетучивание фосфора, который конденсируется с образованием фосфорной кислоты на всех холодных металлических частях, расположенных над расплавленной жидкостью: в этом случае наблюдается коррозия, которая может быть значительной на всех этих выступающих частях. В этом случае, эта коррозия вызывает повышение стоимости обслуживания установок и ухудшает безопасность работы. Кроме того, фосфор (P2O5) обычно вводится либо в виде фосфата окиси алюминия, либо в виде фосфата Na. При высоких температурах переработки отмечается летучесть одной или другой из этих форм, которую можно оценить примерно в 90вес.%. На этом уровне летучесть не может быть полностью воспроизводимой в атмосфере печи и, следовательно, приводит к невоспроизводимости химических составов конечного материала относительно, в частности, содержаний окиси алюминия и Na2O. Однако существенным является контроль за содержанием этих двух компонентов и, в частности, Na2O. Ниже приведены примеры, иллюстрирующие изобретение. В этих примерах применялись следующие исходные материалы: а) диоксид циркония типа CC10 со следующим средним составом, вес.%: ZrO2 + HfO2 98,5 SiO2 0,5 Na2O 0,2 Al2Oз 0,1 TiO2 0,1 Fe2O3 0,05 CaO 0,05 P2O5 0,04 MgO 0,03 в форме частиц со средним диаметром 3,9мкм. Вес загрузки: 83,3вес.% в примере 1 89,8вес.% в примере 2 83,1вес,% в примере 3 (табл.1) б) Циркониевый песок качества "premium" следующего состава: SiO2 = 33% ZrO2 = 67% Вес: 15,4вес.% в примере 1; 9,09вес.% в примере 2; 14,78вес.% в примере 3; в) оксид алюминия марки AC44 с содержанием Al2O3 - 99,4вес,%: 0,82вес.% в примере 1; 0,6вес.% в примере 2; 1вес.% в примере 3; г) Карбонат натрия с содержанием Na2O = 58,5% Вес: 0,48вес.% в примере 1; 0,51вес.% в примере 2; 1,12вес.% в примере 3; Рабочие условия плавки: Плавление в монофазной электропечи типа Heronet. Окислительное плавление: 190 вольт, 2750 ампер, длина дуги - 4 - 5см. Графитные электроды диаметром 13см, расположенные друг от друга на расстоянии 40см; мощность регулируется на 3000кВт/час/тонна. После плавления выливают продукт в графитовую форму размером 200 ´ 400 ´ 150мм и осуществляют обжиг в окиси алюминия. В табл.1 приведен химический состав материала по примерам 1 - 3 и материала по сравнительным примером A - C. Сравнения примеров 1 и A, 2 и B и 3 и C не позволили обнаружить отличий в плане качества изготовления блоков в том, что касается текучести расплавленной жидкости, заполнения и растескивания выполненных блоков. Эти результаты отлично подтвердились на деталях размерами 500 ´ 1100 ´ 300мм. Примеры 4 - 6 и сравнительные примеры D - F. Подвергли испытанию серии теплового цикла (25 циклов) образцы огнеупорных материалов, согласно изобретению (примеры 4 - 6), и огнеупорные материалы (примеры D - F), находящиеся вне рамок изобретения по причине явно более высокого содержания P2O5. Были отобраны образцы (40 ´ 40 ´ 30мм) из блоков, полученных согласно способу выполнения, описанному в примерах 1 - 3, или из блоков, имеющихся в продаже (случай по сравнительному примеру F), с дном блока в 40мм и с боковой стороной в 20мм. Эти образцы имели химические составы, указанные в табл.2. Видно, что снижение содержания P2O5 очень значительно улучшает поведение материалов в ходе теплового цикла, значительно снижая их разбухание. Пример 7 и сравнительный пример G. Согласно способу выполнения, описанному в примерах 1 - 3, получают два огнеупорных материала, имеющих следующие составы, вес.%: и определяют качественно и количественно свободное металлическое железо, включения металлического вида и стекловидную фазу, что касается содержаний Fe и P. Полученные результаты указаны в нижеприведенной табл.3. Примеры 8 - 10 и сравнительный пример H. Эти примеры иллюстрируют влияние относительных пропорций SiO2 и Na2O на разбухание огнеупорных материалов в ходе испытания теплового цикла. Для этой цели указанному испытанию подвергают различные образцы, имеющие близкие химические составы, но изменяя содержание в них Na2O. Эти химические составы указаны в вес.% в нижеприведенной табл.4, в которой указывается также соотношение dV/V, определенное для каждого образца. Примеры 11 - 13 и сравнительные примеры 1 - L. В этих примерах сравнили поведение расплавленных стекол по отношению к коррозии трех материалов, согласно изобретению и четырех контрольных материалов. Испытанием на коррозию является испытание на коррозию, описанное авторами: Ж. Рекасонс, А. Севон и М. Гардиоль в ходе 8 - го Международного конгресса по стеклу, состоявшемуся в Лондоне с 1 по 6 июля 1968г. Средние химические составы подвергшихся испытанию материалов приведены в табл.5. Условия испытания (тип стекла, продолжительность, температура) и полученные результаты, выраженные в виде относительного показателя коррозионной стойкости, принимая за базу стойкость материала, согласно изобретению, для каждого типа испытания приведены в табл.6. Для иллюстрации влияния условий получения огнеупорного материала на его качество ниже приведены сравнительные данные для двух изделий: по примеру 8 согласно изобретению, полученному в окислительных условиях и полученному в отсутствии окислительных условий, с использованием одной и той же по составу и по весу исходной загрузки. Под окислительными условиями понимают плавление в электропечи при электродах, установленных вне ванны с расплавом. Под неокислительными условиями плавления (или восстановительными) понимают плавление при электродах, погруженных в расплав ванны в течение всего периода изготовления изделия, т.е. с момента загрузки сырья до литья готового изделия. Плавление осуществляют при следующих постоянных параметрах: загрузка весом 120кг плавилась в монофазной электропечи с графитовыми электродами диаметром 13см, расположенными на расстоянии 40см, мощность печи - 30кВт/час/т. После плавления литье производят в графитовые формы размером 15 ´ 20 ´ 60см с последующей закалкой. Окислительные 190 вольт, 2750 ампер, условия плавления: дуга 4 - 5см между электродами вне ванн Восстановительные 90 вольт, 4000 ампер, условия плавления: электроды погружены в ванну Химический анализ полученных изделий показал следующее содержание оксидов: (окислительные (восстановительные условия плавления) условия плавления) в% в% ZrO2 = 94,30 94,45 SiO2 = 4,54 4,50 Al2O3 = 0,62 0,62 Na2O3 = 0,32 0,15 остальное без изменений; у изделия согласно изобретению показатель набухания = 3; у изделия, полученного в восстановительных условиях показатель набухания = 10. Тест на образование пузырьков: (согласно изобретению (в восстановительных в окислительных условиях) условиях) Пузырьки размером 25мм на поверхности: 12 4-5 Кроме того, микроскопический анализ поверхностей одних и тех же участков показал наличие гораздо больших металлических фаз у восстановленного изделия.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C04B 35/657, C03B 5/00, C04B 35/484

Мітки: матеріал, вогнетривкий

Код посилання

<a href="https://ua.patents.su/6-25992-vognetrivkijj-material.html" target="_blank" rel="follow" title="База патентів України">Вогнетривкий матеріал</a>