Спосіб армування корундових світловодів та вогнетривкий матеріал для здійснення способу

Номер патенту: 20841

Опубліковано: 07.10.1997

Формула / Реферат

1. Способ армирования корундовых световодов, включающий установку световодного корундового стержня в огнеупорную трубку, заполнение кольцевого зазора междукорундовым стержнем и внутренней поверхностью огнеупорной трубки световодного устройства огнеупорным материалом, отличающийся тем, что толщину слоя армировочного материала выбирают в пределах 0,5-2,0 мм, затем в наружный слой армировочного материала, ширину которого выбирают 1,0-1,5 толщины этого слоя, вводят ортофосфорную кислоту в количестве 13-17 мас.%, после чего световодное устройство нагревают в течение 1,0-1,5 часов до температуры 85-95°С, выдерживают при этой температуре в течение 1,5-2,0 часов, затем в течение 1,0-1,5 часа нагревают и осуществляют предварительное спекание при температуре 315-350°С с последующей выдержкой и охлаждением вместе с печью до температуры 75-85°С, затем покрывают его рабочий торец слоем жидкого стекла, толщина которого составляет 0,5-1,0 мм, просушивают в течение 1,0-1,5 часа при температуре 80-90°С и затем световодное устройство окончательно спекают вместе с футеровкой металлургического агрегата и нагревают до рабочей температуры.

2. Огнеупорный материал для армирования корундовых световодов, содержащий окись алюминия и ортофосфорную кислоту, отличающийся тем, что в состав материала введен кианит, при этом компоненты взяты в следующем соотношении, мас.%:

Кианит 65-75

Окись алюминия 24,2-33,9

Ортофосфорная кислота 0,8-1,1

3. Огнеупорный материал для армирования корундовых световодов по п.2, отличающийся тем, что компоненты имеют следующий гранулометрический состав, мас.%:

Кианит 20 мкм 70

Окись алюминия 5 мкм 10

Окись алюминия 1мкм 20

Текст

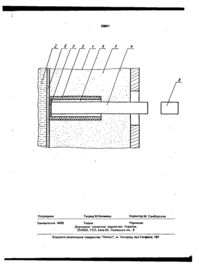

1. Способ армирования корундовых световодов, включающий установку световодного корундового стержня в огнеупорную трубку, заполнение кольцевого зазора меж* дукорундовым стержнем и внутренней поверхностью огнеупорной трубки световодного устройства огнеупорным материалом, о т л и ч а ю щ и й с я тем, что толщину слоя армировочного материала выбирают в пределах 0,5-2,0 мм, затем в наружный слой армировочного материала, ширину которого выбирают 1,0-1,5 толщины этого слоя, вводят ортофосфорную кислоту в количестве 13-17 мас.%, после чего световодное устройство нагревают в течение 1,0-1,5 часов до температуры 85-95°С, выдерживают при этой температуре в течение 1,5-2,0 часов, затем в течение 1,0-1,5 часа нагревают и осуществляют предварительное спекание при температуре 315-350°С с последующей выдержкой и охлаждением вместе с печью до температуры 75-85°С, затем покрывают его рабочий торец слоем жидкого стекла, толщина которого составляет 0,5-1,0 мм, просушивают в течение 1,0-1,5 часа при температуре 80-90°С и затем световодное устройство окончательно спекают вместе с футеровкой металлургического агрегата и нагревают до рабочей температуры. 2. Огнеупорный материал для армирования корундовых световодов, содержащий окись алюминия и ортофосфорную кислоту, о т л и ч а ю щ и й с я тем, что в состав материала введен кианит, при этом компоненты взяты в следующем соотношении, мас.%: Кианит • 65-75 Окись алюминия 24,2-33,9 Ортофосфорная кислота 0,8-1,1 3. Огнеупорный материал для армирования корундовых световодов по п.2, о т л и ч а ю щ и й с я тем, что компоненты имеют следующий гранулометрический состав, мас.%: Кианит 20 мкм 70 Окись алюминия 5 мкм 10 Окись алюминия 1 мкм 20 Изобретение относится к термометрии и может быть использовано для армирования корундовых световодов при изготовлении световодных устройств для измерения температуры жидких металлов, а именно температуры жидкого чугуна, выплавляемого в печах с кислой и нейтральной (на основе А12О3 и SIOJJ) футеровкой. о оо з 20841 Наиболее близким техническим решением к заявляемому является способ армирования корундовых световодов при изготовлении световодных устройств, включающий установку корундового световодно- 5 го стержня в огнеупорную трубку, заполнение кольцевого зазора между световодным стержнем и внутренней поверхностью трубки огнеупорным материалом. После заполнения кольцевого зазора огне- 10 упорный порошкообразный материал уплотняется и спекается. Указанный способ армирования обладает следующими существенными недостатками: 15 - толщина слоя армировочного материала выбирается произвольной и допускается большой. С увеличением толщины возрастает абсолютная усадка материала при спекании, появляются продольные щели, в 20 которые проникают продукты плавки и разрушают световодное устройство; - не закрепляется и не герметизируется наружный слои армировочного материала и рабочий торец световодного устройства. 25 Это приводит к гидратации, разрушению и даже к выбросам армировочного материала из световодного устройства при его монтаже и спекании в футеровке металлургического агрегата с последующим проникно- ЗО вением продуктов плавки и разрушением устройства; - не регламентируется термовременной режим изготовления световодного устройства, что исключает стабильное предваритель- 35 ное спекание и подготовку к окончательному спеканию световодного устройства в футеровке. Это приводит к разрыхлению и выбросам армировочного материала, проникновению продуктов плавки и разру- 40 шению световодного устройства. Для реализации способа применяется огнеупорный материал, содержащий окись алюминия [Патент США № 4426457, кл. С 04 В 35/10]. 45 Состав огнеупорного армировочного материала следующий, мас.%: Окись алюминия 51-56 Двуокись кремния 42-47 Спекающий агент (Н3РО4) 0,8-1,1 50 Известный материал имеет следующие недостатки: - при спекании такого материала, за счет исходной после уплотнения пористости появляется усадка, приводящая к образова- 55 нию трещин и зазоров, по которым продукты плавки проникают к боковой поверхности световода и разрушают его; - избыточное, относительно муллитового состава, количество приводит к выделе нию в армировочном материале свободного, более легкоплавкого по сравнению с муллитом, SiO2< дополнительно образующего с продуктами плавки еще более легкоплавкие соединения. Это приводит к выплавлению армировочного материала из световодного устройства, начиная с высокотемпературной контактирующей с расплавом иммерсионной части, проникновению продуктов плавки и разрушению световода. В основу изобретения поставлена задача создания способа армирования корундовых световодов, который за счет определенной толщины, закрепления, герметизации и термовременных режимов сушки и предварительного и окончательного спекания армировочного материала, снижает абсолютную усадку гидратацию и выбросы армировочного материала из световодного устройства, а также поставлена задача создания огнеупорного материала для осуществления способа, который за счет гранулометрического, фазового и химического состава уменьшает исходную, после уплотнения, пористость, компенсирует усадку при спекании и повышает огнеупорность. В комплексе предложенные способ и материал исключают проникновение продуктов плавки в световодное устройство и его разрушение и, следовательно, повышают точность и безопасность световодной термометрии расплавов в металлургических агрегатах. Поставленная задача решена тем, что в способе армирования корундовых световодов, включающем установку световодного корундового стержня в огнеупорную трубку, заполнение кольцевого зазора между корундовым стержнем и внутренней поверхностью огнеупорной трубки световодного устройства огнеупорным материалом, согласно изобретению, толщину слоя армировочного материала выбирают 0,5-2,0 мм, затем в наружный слой армировочного материала, ширину которого выбирают 1,0-1,5 толщины этого слоя, вводят ортофосфорную кислоту в количестве 13-17 мас.%, после чего световодное устройство нагревают в течение 1,0-1,5 часов до температуры 8595°С.выдерживают его при этой температуре в течение 1,5-2,0 часов, затем в течение 1,0-1,5 часа нагревают и осуществляют предварительное спекание при температуре 315-350°С в течение 2,0-2,5 часов с последующим охлаждением вместе с печью до температуре 75-85°С, затем покрывают рабочий торец устройства слоем жидкого стекла, толщина которого составляет 0,5-1,0 мм, просушивают в течение 1,0-1,5 часа при температуре 80-90°С и затем спекают свето 20841 водное устройство вместе с футеровкой металлургического агрегата и нагревают до рабочей температуры Кроме того, в состав огнеупорного материала для армирования корундовых световодов, содержащего окись алюминия и ортофосфорную кислоту введен кианит, при этом компоненты взяты в следующем соотношении, мас.%: Кианит 65-75 Окись алюминия 24,2-33,9 Ортофосфорная кислота 0,8-1,1 и имеют следующий гранулометрический состав. мас.%: Кианит 20 мкм 70 Окись алюминия 5 мкм 10 Окись алюминия 1 мкм 20 Способ армирования корундовых световодных устройств осуществляется следующим образом. Сущность способа поясняется чертежом, на котором представлена часть металлургического агрегата 1, заполненная расплавом 2, а также световодное устройство, включающее муллитокремнеземистую трубку 3. Выбор материала трубки основан на том, что у него химический состав близкий к составу армировочного материала световодного устройства и материала кислых и нейтральных футеровок. Длина трубки должна быть больше толщины зоны футеровки, в которую возможно проникновение расплава. Это защищает световод от контакта с металлом и, следовательно, предотвращает его разрушение. По продольной оси огнеупорной трубки 3 располагают корундовый световод 4. Световодное устройство установлено покрытием рабочего торца 5 вплотную к шаблону 6, а другой конец выведен наружу и уплотнен футеровкой 7. Излучение регистрируется пирометром 8. Кольцевой зазор между световодными корундовым стержнем"4 и внутренней поверхностью трубки 3 заполняют материалом 9, содержащим кианит - 70%. окись алюминия - 29%, ортофосфорную кислоту - 1,0%. Материал уплотняют с минимально возможной пористостью. Уплотнение производят известным способом, например, путем одностороннего приложения усилия при помощи трубчатой оправки. Эту операцию осуществляют следующим образом. Указанную оправку вводят одним концом в зазор, заполненный огнеупорным армировочным материалом и наносят удары молотком по другому ее концу. Уплотнение можно осуществлять также при помощи гидравлического пресса и других известных устройств. Величина зазора составляет 0,5-2,0 мм. Чем меньше зазор между световодным стержнем и внутренней 5 10 15 20 25 30 35 40 45 50 55 поверхностью трубки, тем меньше абсолютная усадка и подтекание металла. Но при величине зазора меньше 0.5 мм возникают технологические трудности при осуществлении операции уплотнения. Увеличение зазора более 2.0 мм приведет к увеличению абсолютной усадки и вероятности попадания расплава в световодное устройство по границам "световод - огнеупорный армировочный материал" и "огнеупорный армировочныи материал - огнеупорная трубка". После уплотнения, в наружный слой армировочного материала, ширина которого составляет 1.1-1.5 толщины этого слоя с внешней стороны световодного устройства вводят ортофосфорную кислоту в количестве 13-17 мас.%. Такое количество кислоты необходимо для заполнения имеющихся в наружном слое материала пор. При количестве ортофосфорной кислоты меньше 13 мас.% будет недостаточная ширина пропитанного слоя и, следовательно, его прочность. Увеличение количества ортофосфорной кислоты выше 17 мас.% сопровождается проникновением ее на большую глубину. Это резко снижает огнеупорность армировочного материала и повышает жесткость конструкции световодного устройства. Благодаря введению ортофосфорной кислоты в наружный слой армировочного материала в хвостовой части световодного устройства создается монолитная пробка, фиксирующая огнеупорный армировочный материал. При ширине слоя меньшей его толщины будет недостаточная прочность создаваемой фиксирующей пробки, а при ширине большей 1,5 толщины слоя снижается огнеупорность и гибкость световодного устройства. После введения ортофосфорной кислоты в наружный слой, световодное устройство закладывают в печь, нагревают в течение 1,0-1,5 часа до температуры 85~95°С и выдерживают при этой температуре в течение 1,5-2,0 часа. Температура нагрева до 85-95°С наиболее оптимальна, т.к. при таком температуре исключается закипание воды и выброс армировочного материала. Нагрев до температуры выше 95°С нецелесообразен, т.к. из-за погрешности измерительных и регулирующих устройств возможно закипание воды и выброс материала. При температурах ниже 85°С удаление влаги замедляется и снижается производительность процесса. При быстром нагреве (меньше 1 часа) имеет место интенсивное испарение воды и выброс армировочного материала, а медленном (меньше 1,5 часа) увеличивается время армирования. Выдержка при температуре 85-95°С в течение 1,5-2,0 ча 20841 сов необходима для полного удаления влаги из армировочного материала. После этого световодное устройство нагревают в течение 1,0-1,5 часа до температуры 315-350°С, выдерживают в течение 5 2,0-2,5 часов и затем охлаждают вместе с печью до температуры 75-85°С. При температурах 315-350°С ортофосфорная кислота разлагается на пятиокись фосфора и воду. Вода испаряется, а пятиокись фосфора вза- 10 имодействует с окисью алюминия, образуя легкоплавкое соединение АІРОф которое связывает материал и придает ему исходную механическую прочность, предотвращает высыпание материала при монтаже свето- 15 водного устройства. При температурах ниже 315°С не будут обеспечены условия для протекания указанного выше взаимодействия. Нагрев выше температуры 350°С нецелесообразен и повышает затраты. 20 После охлаждения световодное устройство извлекают из печи и покрывают его рабочий торец слоем жидкого стекла, толщина которого составляет 0.5-1,0 мм. Затем световодное устройство закладывают снова 25 в печь и просушивают его в течение 1,0-1,5 часа при температурах 80-90°С. После сушки световодное устройство устанавливают стационарно в футеровку металлургического агрегата рабочим торцом вплотную к шабло- 30 ну, а другой его конец выводят наружу. Затем футеровку уплотняют и спекают имеете со световодным устройством и нагревают до рабочей температуры. При толщине слоя меньше 0.5 мм не будет обеспечиваться не- 35 обходимая его прочность При толщине более 1,0 мм в процессе работы на рабочем торце образуется толстый слой шлака, повышающий инерционность измерений. При температурах меньших 80°С уменьшается 40 производительность процесса просушивания, а при температурах выше 90°С возможно вспучивание покрытия и нарушение его целостности. За время меньше 1 часа покрытие не высохнет, а при сушке больше 1,5 45 часов повышаются затраты и. снижается . производительность процесса. Для реализации предложенного способа применяют армировочный материал, содержащий кианит, окись алюминия и 50 ортофосфорную кислоту. Световодное устройство окончательно спекается вместе с футеровкой. При нагревании после 800°С происходят объемные изменения кианита, а после 1300°С начинается интенсивная кри- 55 сталлизация первичного муллита с общим • положительным объемным эффектом до 18% 3(А12О3 ' SIO2) -* ЗА12О3 • 2S1O2 + SIO2. 8 Освободившийся кремнезем при температурах 5:1300°С взаимодействует с дополнительно введенным в армировочный материал AJ2O3 и образует вторичный муллит. Тогда после окончательного спекания световодное устройство имеет спекшийся торец из наиболее стабильного в системе АІгОз и SIO2 соединения - муллита, усадка которого в значительной степени скомпенсирована перекристаллизовавшимся кианитом, что позволяет предотвратить проникновение расплавленного металла и разрушение армировочного материала световода на рабочем торце световодного устройства. Предложенный армировочный материал изготавливают следующим образом. Порошки кианита (дистена) и окиси алюминия подвергают травлению с последующей промывкой водой, затем наі ревают соответственно до температур 800 и 1400°С, охлаждают до комнатной температуры и перемешивают с добавлением спекающего агента - ортофосфорной кислоты до получения однородной массы. Ньгревание порошков осуществляют со скоростью от 7 до 10°С/мин. Это необходимо для выжигания из порошков примесей и удаления вяаги. Содержание кианита Б количестве 65-75 мас.% является оптимальным, т.к. при повышении концентрации кианита (больше 75 мас.%) и уменьшении содержания окиси алюминия (меньше 24,2 мас.%) снижается огнеупорность за счет избытка свободного БЮг- Снижение содержания кианита (ниже 65 мас.%) и соответствующее повышение содержания окиси алюминия приведет к увеличению количества-свободного /Ч2Оз и, как следствие, к увеличению усадки, снижению термостойкости и растрескиванию армировочного материала В качестве спекающего агента в предложенном огнеупорном материале, как и в прототипе, применяют ортофосфорную кислоту в количестве 0,8-1,1%. Увеличение количества кислоты (более 1,1%) приводит к снижению огнеупорносіи армировочного материала, а уменьшение количества (менее 0,8%) ухудшает его спекание. Гранулометрический состав армировочного материала в значительной степени определяет плотность, прочность и температуру спекания. Удовлетворительные характеристики получаются если компоненты армировочного материала имеют следующий состав, мас.%: Кианит (дистен) Окись алюминия Окись алюминия 20 мкм 5 мкм 1 мкм 70 10 20 20841 Гранулометрический состав определяется необходимостью максимального уплотнения армировочного материала и создания наиболее благоприятных условий для синтеза вторичного муллита и спекания. С повышением дисперсности АІ2Оз условия синтеза улучшаются, т.к. увеличивается поверхность взаимодействия с SIO2, образующейся из кианита. Поэтому АІ 2 О 3 в материале используется в виде средней и тонкой фракции (10 и 20%), которые обволакивают более крупные зерна кианита и улучшают контакт с освободившейся 51О2. Повышение содержании средней и мелкой фракции улучшают предварительное спскание. Для экспериментальной проверки заявляемых способа и состава были подготовлены пять смесей ингредиентов в соответствии с описанным способом, а также были изготовлены световодные устройства, включающие корундовый световод, помещенный в муллитокремнеземистую трубку, которую заполнили огнеупорным армировочным материалом. Световодные устройства использовали для измерения , температуры расплавов в индукционной печи (рабочий диапазон составил 1200— 1600°С). Огнеупорная масса указанных составов (см.таблицу, образцы 1,2,3), при спекании и в процессе дальнейшей работы имела значительно меньшую пористость, и, следовательно, усадку, не сплавлялась со световодным стержнем, плотно прилегала к нему и не растрескивалась при тепловых ударах. При этом проникновения металла в световодное устройство и разрушений армировочного материала на рабочем торце не наблюдалось (образец 1) или же наблюдалось незначительное проникновение металпа в световодное устройство (образец 2), а также на рабочем торце световодного устройства незначительные разрушения армировочного материала (образец 3). В таких же условиях было испытано световодное устройство, армированное огнеупорным материалом известного состава, содержащего АІ2Оз, SIO2, Н3РО4. В процессе работы световодного устройства огнеупорная масса из известного армировочного материала сплавлялась со световодом и растрескивалась при тепловых ударах, выкрашивалась, неплотно прилегала к световоду и внутренней поверхности огнеупорной трубки, при этом также имели место проникновение металла к боковой поверхности световода и разрушения на рабочем торце армировочного материала (см.таблицу базовый образец), вследствие чего световод разрушался. Из таблицы также следует, что при содержании 5 10 15 20 25 30 35 40 45 50 55 10 в материале кианита 75% увеличивается объемный эффект, снижается пористость и усадка материала, при этом отсутствует проникновение металла к боковой поверхности световодного устройства и глубина разрушения армировочного материала на рабочем торце не превышает 6мм (см.образец 3). При увеличении содержания в материале кианита увеличивается объемный эффект, снижается пористость и усадка материала. Проникновения металла к боковой поверхности тгкже не наблюдалось, но при этом глубина разрушения армировочного материала на рабочем торце увеличилась до 12 мм из-за снижения огнеупорности (образец 5) При содержании кианита в составе равном 65% глубина проникновения металла к боковой поверхности световодного устройства достигла 8 мм, разрушений армировочного материала на рабочем торце не было. При уменьшении содержания кианита в составе до 55% увеличивается пористость и, следовательно, усадка материала и при этом глубина проникновения металла к боковой поверхности увеличилась до 15 мм, а разрушений при этом армировочного материала на рабочем торце не наблюдалось (см. таблицу, образцы 2.4). На основании изложенного можно сделать вывод, что наиболее оптимальными составами, позволяющими повышать эксплуатационные характеристики армировочного материала путем снижения его пористости и усадки при спекании, являются составы указанные и испытанные в образцах 1-3, т.е , когда содержание кианита составляет 65-75%. Для проверки работоспособности предлагаемого способа были проведены испытания световодного устройства, состоящего из муллитокремнеземистой трубки, по продольной оси которой размещены корундовый световод. Промежуток между световодным стержнем и внутренней поверхностью трубки заполнялся предлагаемым армировочным материалом в соответствии с вышеизложенным способом. В качестве световодов использовались корундовые стержни d = 18 мм, L = 220 мм, толщина огнеупорного слоя не превышала 2 мм. Световодное устройство после армирования в соответствии с предлагаемым способом устанавливалось стационарно в футеровку индукционной печи рабочим торцом вплотную к шаблону, другой конец выводится наружу. Тепловое излучение расплава передавалось через футеровку на пирометр. Состояние корундовых световодов контролировалось визуально и по показаниям пирометра, 20841 11 12 сравниваемого с термопарой. Температура водных устройств путем спекания и получерасплава в печи изменялась в пределах ния муллита только в рабочей части, сниже1250-1600°С. Испытания показали, что кония пористости и компенсации усадки рундовые световоды и световодные устройармировочного материала при его спекании. ства в целом не разрушались и 5 Указанные Свойства материала позволяют обеспечивали непрерывный контроль темпредотвратить разрушение армировочного пературы в печи. Огнеупорный материал материала на рабочем торце световодного плотно облегал корундовый световод, но не устройства, проникновение металла и разсплавлялся с ним. Прорывы расплава через рушение световодов. За счет этого предласветоводжэе устройство отсутствовали. 10 гаемый способ армирования световодов и огнеупорный материал позволяют обеспеИспользование предлагаемых способа и чить надежную работу световодного устройармировочного материала с исходным мулства, повысить точность и безопасность литовым составом позволяет повысить экссветоводной пирометрии расплавов в меплуатационные характеристики свето- 15 таллургических агрегатах. Глубина разруГлубина про- шения армироникновения мевочного талла, мм материала на рабочем торце, Состав, мас.% мм Базовый образец (прототип) Окись алюминия Двуокись кремния Ортофосфорная кислота Образец 1 Кианит (дистен) Окись алюминия Ортофосфорная кислота Образец 2 Кианит(дистен) Окись алюминия Ортофосфорная кислота Образец 3 Кианит (дистен) Окись алюминия Ортофосфорная кислота Образец 4 Кианит(дистен) Окись алюминия Ортофосфорная кислота Образец 5 Кианит (дистен) Окись алюминия Ортофосфорная кислота 51-56 42-47 0,8-1,1 30 20 70 29 1,0 нет нет 65 8 нет нет 6 55 44 1,0 15 нет 85 нет 12 33,9 1.1 75 24,2 0,8 13,8 1,1 Примечание 20841 Упорядник Замовлення 4405 Техред М.Келемеш Коректор М. Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюZhukov Leonid Fedorovych, Smirnov Mykhailo Ivanovych

Автори російськоюЖуков Леонид Федорович, Смирнов Михаил Иванович

МПК / Мітки

МПК: C04B 35/14, G01J 5/08

Мітки: світловодів, вогнетривкий, способу, армування, корундових, спосіб, здійснення, матеріал

Код посилання

<a href="https://ua.patents.su/8-20841-sposib-armuvannya-korundovikh-svitlovodiv-ta-vognetrivkijj-material-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб армування корундових світловодів та вогнетривкий матеріал для здійснення способу</a>

Попередній патент: Спосіб одержання гідроксофосфату цинку

Наступний патент: Спосіб виготовлення катода хімічного джерела струму

Випадковий патент: Упаковка для споживчих виробів