Змішувальний агрегат

Номер патенту: 26716

Опубліковано: 12.11.1999

Автори: Золотов Євгеній Едуардович, Малиновський Віталій Васильович, Золотов Едуард Борисович

Формула / Реферат

1. Смесительный агрегат, преимущественно для приготовления теста, содержащий смеситель предварительной обработки с устройствами для ввода жидких компонентов и муки и снабженный выходным патрубком, смеситель окончательной обработки, дозаторы компонентов и привод, отличающийся тем, что агрегат снабжен по крайней мере одним дополнительным смесителем предварительной обработки, оснащенным устройствами для ввода жидких компонентов и муки и выходным патрубком, при этом каждый из смесителей выполнен в виде гранулятора дисперсной смеси, а выходные патрубки смесителей расположены над смесителем окончательной обработки.

2. Смесительный агрегат по п.1, отличающийся тем, что устройства для ввода жидких компонентов выполнены в виде сопел.

3. Смесительный агрегат по пп.1, 2, отличающийся тем, что смеситель окончательной обработки выполнен в виде конвейера, установленного по линии, соединяющей выходные патрубки смесителей предварительной обработки.

4. Смесительный агрегат по пп.1 - 3, отличающийся тем, что смеситель окончательной обработки снабжен устройством для пластикации массы, выполненным в виде валка, установленного над конвейером.

Текст

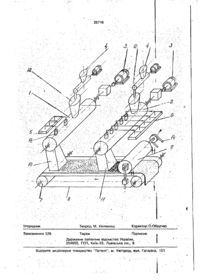

1. Смесительный агрегат, преимущественно для приготовления теста, содержащий смеситель предварительной обработки с устройствами для ввода жидких компонентов и муки и снабженный выходным патрубком, смеситель окончательной обработки, дозаторы компонентов и привод, о т л и ч а ю щ и й с я тем, что агрегат снабжен по крайней мере одним дополнительным смесителем предварительной обработки, оснащенным устройствами для ввода жидких компонентов и муки и выходным патрубком, при этом каждый из смесителей выполнен в виде гранулятора дисперсной смеси, а выходные патрубки смесителей расположены над смесителем окончательной обработки. 2. Смесительный агрегат п о п . 1 , о т л и ч а ю щ и й с я тем, что устройства для ввода жидких компонентов выполнены в виде сопел. 3. Смесительный агрегат по пп.1, 2, о т л и ч а ю щ и й с я тем, что смеситель окончательной обработки выполнен в виде конвейера, установленного по линии, соединяющей выходные патрубки смесителей предварительной обработки. 4. Смесительный агрегат по пп.1-3, о т л и ч а ю щ и й с я тем, что смесителе окончательной обработки снабжен устройством для пластикации массы, выполненным в виде валка, установленного над конвейером. Изобретение относится к оборудованию для замеса теста преимущественно в хлебопекарной и кондитерской промышленности. Известна тестомесильная машина непрерывного действия (Авт.св. СССР №1346096, кл А 21 С 1/06, 1987), состоящая из двух последовательно расположенных смесительных устройств соответственно для предварительной и окончательной обработки замешиваемой массы. В смесительном устройстве для пред варительной обработки массы имеются бункер для муки со шнеком и примыкающая к бункеру камера предварительного смешения с расположенной в ней лопастной крыльчаткой, установленной на общем валу со шнеком. Вал выполнен в виде трубы. У выходного конца вала перпендикулярно его оси установлен дисковый распределитель потока жидких компонентов. Смеситель предварительной обработки массы заканчивается вертикальной вращающейся стенкой. На лерифе О 26716 рий стенки установлены лопасти. Смеситель окончательной обработки представляет собой камеру с вращающимися на ее периферии лопастями и снабженную выходным патрубком. Оба смесителя соединены между собой. Мука из бункера смесителя для предварительной обработки захватывается быстроходным шнеком и подается в камеру смешивания, в которой мука диспергируется лопастной крыльчаткой. Жидкие .компоненты через трубчатый вал подаются в дисковый распределитель, в котором под действием центробежной силы поток жидкости формируется в виде факела. При пересечении пленочного факела смеси жидких компонентов с распыленной мукой компоненты соединяются. Далее смесь обрабатывается лопастями, установленными на периферии камеры этого смесителя, и выталкивается в камеру смесителя окончательной обработки. В последнем смесь подхватывается, обрабатывается лопастями и выводится из камеры. Общими признаками этого аналога и заявляемого изобретения является наличие смесителя предварительной обработки с устройствами для ввода жидких компонентое и муки и смесителя окончательной обработки массы. Недостатками этой тестомесильной машины является наличие одного смесителя предварительной обработки и общего устройства для ввода смеси жидких компонентов. В связи с этим замес теста на машине осуществляется только по однофазному способу, при этом условия распределения в массе теста жидких компонентов ухудшаются в связи с тем, что смесь жидких компонентов подается в тесто посредством дискового распределителя, который не может обеспечить требуемое давление для получения дисперсности жидких компонентов, необходимой для получения однородности гранулированной смеси массы. Кроме того, введение в замешивальную массу теста смеси жидких компонентов снижает активность дрожжей в тесте и замедляет процесс брожения последнего Наиболее близким к заявляемому, принятым в качестве прототипа, является смесительный агрегат непрерывного действия английской фирмы Oakes (The Oakes Continous Mixer/Modifier Cereals Chemist, E.T Oakes Ltd. "The Arkady Review", vol 43, №1, March, 1965). Смесительный агрегат содержит смеситель предварительной обработки смеси с устройствами для ввода жидких компо 5 10 15 20 25 30 35 40 45 50 55 нентов и муки, снабженный выходным патрубком, смеситель окончательной обработки, дозаторы компонентов теста и привод. В цилиндрическом корпусе смесителя предварительной обработки установлен шнек. Камера смесителя снабжена патрубками для ввода смеси компонентов и жира. Смеситель окончательной обработки смонтирован на продолжении оси смесителя предварительной обработки и сообщается с ним. В корпусе этого смесителя установлен зубчатый ротор, а стенки корпуса смеоителя выполнены в виде зубчатого статора. Камера смесителя окончательной обработки окружена "рубашкой" для охлаждения обрабатываемой массы и заканчивается выходным патрубком. Смесь жидких компонентов и жидкий жир дозируются отдельными насосамидозаторами, которые соединены с патрубками, установленными вдоль камеры смесителя предварительной обработки за его бункером для муки. Из дозатора непрерывного действия мука подается в бункер смесителя предварительной обработки, подхватывается вращающимся шнеком и транспортируется сначала к месту ввода смеси жидких компонентов (вода, солевой раствор, дрожжевая суспензия и улучшитель), а затем - жира При этом образуется предварительно обработанная смесь, транспортируемая в смеситель окончательной обработки массы, в котором осуществляется окончательное смешивание и пластикация массы теста При этом смесь, непрерывно поступающая из смесителя предварительной обработки в этот смеситель, обрабатывается в зазорах между зубьями ротора и статора, перемещаясь по кольцевым канавкам в сторону выходного патрубка смесителя. Через этот патрубок тесто выдавливается в виде бесконечной ленты. Для охлаждения обрабатываемой в смесителе массы установлено на машине охладительное устройство. Общими признаками описанного прототипа и заявляемого изобретения являются наличие смесителя предварительной обработки с устройствами для ввода жидких компонентов и муки, смесителя окончательной обработки, дозаторов муки и жидких компонентов. Недостатками этого смесительного агрегата является наличие одного смесителя предварительной обработки и общего устройства для ввода смеси жидких компонентов В связи с этим замес теста в смесительном агрегате ф Oakes осуществляется только по однофазному (безопар 26716 ному) способу, который, как известно, не обеспечивает необходимого качества дрожжевого теста. В предварительный смеситель агрегата вводится смесь жидких компонентов (кроме жира), что снижает активность суспензии дрожжей в тесте, а следовательно, ухудшает процесс брожения теста. Кроме того, при таком введении жидких компонентов нельзя обеспечить проявление индивидуальных свойств (химических, поверхностно-активных и др.) отдельных компонентов теста, существенно влияющих на построение структуры теста и его физико-механические свойства. Существенным недостатком агрегата ф.Оакеэ является применение в нем смесителя окончательной обработки интенсивного действия и связанной с этим необходимостью принудительного охлаждения этого смесителя. Нагрев теста приводит к ухудшению его качества и значительным потерям энергии в процессе работы смесителя. При обработке теста в описанной выше конструкции окончательного смесителя полностью разрушается структура теста, образованная в предварительном смесителе, тесто после выпрессовывания из смесителя, минуя брожение, поступает на разделку. Практика отечественного хлебопечения в области использования тестомесильных машин интенсивного действия показана, что изделия из теста, прошедшего такую обработку, быстро черствеют и отличаются пониженной питательной ценностью. В основу изобретения положена задача создать конструкцию смесительного агрегата, в котором новое выполнение смесителей предварительной и окончательной обработки и новая компоновка позволили бы обеспечить получение теста высокого качества. 5 10 15 20 25 30 35 40 Поставленная задача достигается тем, что смесительный агрегат содержит смеситель предварительной обработки с устройствами для ввода жидких компонентов 45 и муки и снабженный выходным патрубком, смеситель окончательной обработки, дозаторы компонентов и привод, согласно изобретению агрегат снабжен по крайней мере одним дополнительным смеси- 50 телем предварительной обработки, оснащенным устройствами для ввода жидких компонентов и муки и выходным патрубком, при этом каждый из смесителей выполнен в виде гранулятора дисперсной 55 смеси, а выходные патрубки смесителей расположены над смесителем окончательной обработки; устройства для ввода жидких компонентов выполнены в виде сопел; смеситель окончательной обработки выполнен в виде конвейера, установленного по линии, соединяющей выходные патрубки смесителей предварительной обработки; смеситель окончательной обработки снабжен устройством для пластикации массы, выполненного в виде валка, установленного над конвейером. Преимущества заявляемого смесительного агрегата заключаются в следующем. Агрегат снабжен по крайней мере одним дополнительным смесителем предварительной обработки, оснащенным устройством для ввода жидких компонентов и муки и выходным патрубком, что позволяет обеспечить независимое выполнение преимущественного технологического процесса в каждом из них и расширяет технологические возможности смесительного агрегата. Так в каждом из смесителей предварительной обработки может находиться лишь часть рецептурных компонентов теста. Например, в один из таких смесителей вводятся компоненты для приготовления опары (часть муки, часть воды и дрожжевая суспензия), в другой - остальные компоненты рецептуры теста. Таким образом, на агрегате может выполняться процесс двухфазного (при двух смесителях предварительной обработки) или многофазного (при большем числе смесителей) приготовления теста, чем обеспечивается существенное повышение качества теста. Использование в агрегате нескольких смесителей предварительной обработки, в каждый из которых задается лишь часть дозируемых компонентов теста, обеспечивает также получение гранул меньшего размера, чем в одном смесителе агрегата-прототипа. При этом существенно возрастает активная поверхность гранулированной системы, что обеспечивает интенсификацию процессов структурообразования и брожения теста. Признаки агрегата, заключающиеся в том, что каждый из смесителей предварительной обработки выполнен в виде гранулятора дисперсной смеси, а устройства для ввода жидких компонентов выполнены в виде сопел, обеспечивают реализацию следующих положительных свойств агрегата. Вводимые под давлением, создаваемом дозаторами жидких компонентов, через сопла смеси- _ телей жидкие компоненты сначала диспергируются, превращаясь во взвешенные капли или пленки, одновременно диспергируется вводимая в камеру смесителя мука, приобретая взвешенное состояние. Диспергированные компоненты теста последовательно соединяются между собой 26716 по ходу перемещения этой дисперсной системы вдоль смесителя под соответствующими соплами, вводящими компоненты в смесители предварительной обработки. При этом образуются гранулы из соответствующего набора компонентов теста. Благодаря собственной поверхностной энергии гранул в дальнейшем объединяются между собой (сливаются), обра^ зуя гомогенную связную массу, что исключает операцию механического замеса теста и обеспечивает экономию потребляемой энергии на замес. Наличие в агрегате смесителя окончательной обработки, выполненного в виде конвейера, установленного по линии, соединяющей выходные патрубки смесителей предварительной обработки, и снабженного устройством для пластикации массы, выполненного в виде валка, установленного над конвейером, позволяет с помощью простой конструкции смесителя окончательной обработки обеспечить соединение гранулированных потоков полуфабрикатов теста на конвейере последнего, пластицировать тесто методом "мягкой" обработки его между конвейером и валком и обеспечить передачу теста в . аппарат для брожения. Таким образом, е смесительном агрегате гранулированные смеси соединяются по существу без выполнения процесса механического замеса и силовой пластикации массы, которые имеют место в прототипе, чем обеспечивается повышение качества теста и снижение потребляемой энергии в заявленном смесительном агрегате. На чертеже изображен пример исполнения смесительного агрегата в аксонометрии. Смесительный агрегат состоит из сме( сителей предварительной обработки 1, 2, приводов смесителей 3, дозаторов муки 4, станций дозирования жидких компонентов 6, 5, смесителя окончательной обработки 7, состоящего из конвейера 8, пластикатора 9. Каждый из смесителей 1 и 2 снабжен выходным патрубком 10, 11, Каждый смеситель предварительной обработки 1 и 2 имеет горизонтальную цилиндрическую камеру с соосно расположенным в ней шнеком с разрезными витками в зоне смешивания (на чертеже не показан), соединенным с приводом 3. Вдоль каждой камеры смесителя установлены бункеры для муки 12 и устройства для ввода жидких компонентов 13 с соплами. Каждая станция дозирования 5 и 6 состоит из нескольких автономных 8 насосов-дозаторов (по числу жидких компонентов теста) и соединена с соответствующими устройствами для ввода жидких компонентов 13, трубопроводами, при этом 5 последние могут подключаться к устройству 13 в желаемой последовательности. Бункеры для муки 12 соединены с дозаторами муки 4. Выходные патрубки смесителей 10, 11 смонтированы последовательно над лентой конвейера 8 сме10 сителя окончательной обработки 7, вдоль его. На выходе конвейера 8 установлен валок пластикатора 9 с возможностью регулирования расстояния между ним и лем15 той конвейера 8, валок приводится во вращение передачей 14. 20 25 30 35 40 45 50 55 Смесительный агрегат работает следующим образом. Мука из дозаторов 4 непрерывно подается в бункеры 12 смесителей предварительной обработки 1, 2. Винтовыми лопастями шнеков каждого смесителя при значительной частоте вращения шнеков поток муки диспергируется, превращаясь в разреженный, и транспортируется вдоль оси камер смесителя. По ходу перемещения муки в смесителе 1 сначала вводится вода, а затем дрожжевая суспензия, посредством сопел вводных устройств 13 потоки компонентов приобретают скорость и попадая внутрь камеры смесителя разбиваются на мелкие капли и пленки, которые соединяются с частицами муки, образуя гранулы. Из смесителя 1 гранулы выходят через патрубок 10 и попадают на ленту конвейера 8 смесителя окончательной обработки. Аналогично работает и смеситель 2, в котором на взвесь муки попадает из насосов-дозаторов станции дозирования 6 сначала диспергированная вода, а затем - растворы сахара, соли и жидкий жир. Образуемые гранулы выходят из смесителя 2 через патрубок 11, который устанавливается так, что гранулы, выходящие из смесителя 2, наслаиваются на гранулы, движущиеся по конвейеру 8 от смесителя 1. Учитывая относительно высокую скорость движения гранул на конвейере, обеспечивается малая толщина слоя гранулированных потоков, при соединении которых обеспечивается однородность смеси. При необходимости придания смеси определенной связности и формы на выходе смесителя окончательной обработки полученную смесь вальцуют в зазоре между лентой конвейера 8 и валком пластикатора 9, предварительно установленного с заданным зазором между последними. 26716 Упорядник Техред М. Келемеш Коректор О.Обручар Замовлення 526 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська рл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагарина, 101

ДивитисяДодаткова інформація

Автори англійськоюZolotov Eduard Borysovych, Zolotov Yevhenii Eduardovych, Malynovskyi Vitalii Vasyliovych

Автори російськоюЗолотов Эдуард Борисович, Золотов Евгений Эдуардович, Малиновский Виталий Васильевич

МПК / Мітки

МПК: A21C 1/00

Мітки: змішувальний, агрегат

Код посилання

<a href="https://ua.patents.su/6-26716-zmishuvalnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Змішувальний агрегат</a>

Попередній патент: Система зв’язку (варіанти)

Наступний патент: Спосіб термообробки сировини для одержання кристалів селеніду цинку, що активований телуром

Випадковий патент: Спосіб виготовлення ковбасного виробу