Спосіб електролітичного одержання титану в розплаві галогенідів лужних і лужноземельних металів

Номер патенту: 27190

Опубліковано: 15.08.2000

Автори: Кужель Вячеслав Анатольович, Нерубащенко Володимир Васильович, Петрунько Анатолій Миколаєвич, Проценко Віктор Максимович

Текст

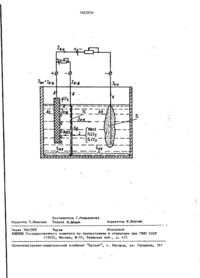

Изобретение относится к электролитическому способу получения титана из его галогенидов. Цель изобретения - повышение производительности процесса за счет увеличения срока службы диафрагмы и улучшения разделения анолита и католнта. Способ электролитического получения титана в расплаве галогенидов щелочных и щелочноземельных металлов включает разделение католита и аналита пористой электропроводной диафрагмой, пропускание постоянного тока в цепях анод - катод и анод - диафрагма. При этом силу тока в цепи анод - диафрагма поддерживают 0,01-0,2 от силы тока в цепи анод - катод при отношении силы тока в цепи анод - катод к площади диафрагмы 0,5-2,0 А/см 2 и отношении площадей горизонтального сечения аиолита и католита 0,11-0,67. 1 ил., 6 табл. if) С Изобретение относится к электрометаллургии, в частности к электролитическому получению титана из его галогенидов. Целью изобретения является повышение производительности процесса за счет увеличения срока службы диафрагмы и эйхЪективности разделения анолита и католита. Па чертеже схематично изображен поперечный разрез ячейки электролизера. Электролизер содержит ванну с вертикальными стенками (С), графитированный анод (А), стальной катод (К), пористую металлическую диафрагму (Д), например, из проволочной сетки. Диафрагма разделяет электролит на анолит (A3) и католит (КЭ). Анолнт содержит расплав, например NaCl, католит 3-91 расплав NaCl - ТіСІ^ - ТіС1 3 . Анод, катод и диафрагма подключены к источникам постоянного тока, причем силу тока можно регулировать. Диафрагма .размещена в ванне так, что площади горизонтального сечения анолита и католита соответственно равны £ , э и S ^ . Площадь диафрагмы равна Sq. Спо соб о суще с тв л яют еле дуіоіірім образом. При прохождении постоянного тока в цепи анод - катод (1 Д _ К ) на катоде происходит выделение титана, на аноде - хлора. При этом происходит убыль массы анолита (так как хлор уходит, а титан остается на катоде), что вызывает поток фильтрации католнта через диафрагму в анолит. Кроме того, под действием тока 1«,к происходит миграция титансодержащих комплексных анио со 00 З 1623234 нов типа ТІС1-, ТіСіл из католита в аиолит, а также диффузия титана из католита в аноллт под действием градиента концентраций. Таким образом, существует поток титана из к?почата в анолит (j), который тем больше, чем больие 1д_ к , градиент конце "грации титана методу аиолитом и католитзм, площадь и пористость диафрагмы. Для предотвращения попадания растворенного титана из католита в анолит в цепь анод - диафрагма подают ток 1д~д такой силы, чтобы осадить на поверхности диафрагмы весь титан, стремящийся проникнуть из католита в анолит под действием диффузии, миграции и фильт'рации. После проведения единичного цикла электролиза катод извлекают, католит 20 насыщают низшими хлоридами титана . (іри этом ток ід_к не выключают), погружают новый катод, включают ток I А и и олпть начинают процесс получепик титана. Периодически, по мере на-35 копления титана на диафрагме, ее заменяют на новую. П р и м е р . Стальную реторту диаметром 290 мм и высотой 490 мм устанавливают в ыдхтную электрическую 30 печь* Отдельно 4 на стальной крышке электролизера, закрепляют анод - графитированиый брус диаметром 40 мм, и диафрагму диаметром 45 мм и высотой 430 мм. Диафрагма окружает анод и представляет собой цилиндр i n сталь _ 35 пой сетки П-36, закрепленной на алундовой трубе с вертикальными прорезями. Диафрагма не доходит до дна ре- . торты на 80 ни, а дно диафрагмы за40 крыто фторфлогогаїтовои пластиной. Внутри реторты, у стенок, расположены карманы с Ті-губкой для насыщения электролита низшими хлориданк титана. Анод и диафрагма па крышке имеют от45 дельные токоподводы» Устанавливают крышку на реторту, на крышку монтируют катодную башню с шлюзовым устройством и вакуумным затвором для возможности выемки и погружения катода (стальной прут диаметром 15 мм) без 50 разгерметизации электролизера. Через катодную башню загружают соль-NaCl., нагревают электролизер до 850°С и наплавляют электролит. Уровень расплава 300 мм, глубина погружения анода в 55 электролит 230 мм, диафрагмы 240 мм, катода 240 мм, масса католита 33,8 кг, анолита 1,5 кг, площадь горизонталь 2 ного сечения анолита 70,9 см , като2 лита 589,6 см , площадь диафрагмы, г.е. прорезей в алундовой трубе, за-, 2 крытых сеткой, 85 см , сила тока в цепи анод - катод 100 А, в цепи анод диафрагма 20 А. Температура процесса 820-850°С. После наплавлення электролита включают ток в цепи анод - диафрагма и подают в католит TiCltf через специальную трубку. Затем производят выдержку электролита. Концентрация растворенного в католите титана 3 7 мас.%. Погружают в электролит катод. Крышка и Дпанец реторты водоохлаждаемые, электролизер герметичен, а , процесс наплавленні; электролита и электролиза ведут в атмосфере очищен- ' ного аргона. Электролиз ведут 3 ч, после чего 1 ч катод охлаждают в катодной камере в атмосфере аргона, зач1 тем устанавливают новый катод и начи- иается следующий цикл электролиза. Опыт продолжается 5-7 сут., после чего электролизер разбирают. Проводят несколько опытов, в которых варьируют силу тока, площади анолита, католита и диафрагмы, потенциал диафрагмы. Периодически в процессе электролиза отбирают пробы анолита и католита и анализируют их на растворенный титан. Из практики работы электролизера известно, что нормальный ход процесса ие нарушается при концентрации титана в аполлте до 0,2 мас.%. Если концентрация титана в аиолите будет больше 0,2 мас.%, то снижается выход по току, теряется сырье (TiCl 4 ) s за— убивается анодный газоотсос и процесс расстраивается. Таким образом об эффективности разделения анолита и католита диафрагмой судят по концентрации титана в знолите, которая не должна превілшать 0,2 мас.% для нормальной работы электролизера. Срок службы диафрагмы определяют следующим образом: по визуальной оценке состояния поверхности диафрагмы, т.е. определяют нагччче механических повреждений> ^следов электрохимического растворения "или "следов взаимодействия с хлором; по толщине слоя титана, выделившегося на диафрагме со стороны, обращенной к катоду. В этом случае мак 6 Г623234 сималыюе время работы диафрагмы а количество остановок электролизера, (1ur%vr* ч) определяют по формуле вызванных загрязнением аиолнта низшими хлоридами титана, будет равно 365 -24/30 "24 к 12 остановок. Общее количество остановок при данном режиме симально допустимая толщина осадка электролиза составит 4 + 12 - 16 в готитана на диафрагме, т.е. до замыкаду. Производительность процесса электния его с катодом, на котором также ролиза будет равна (365*24 - 16 *24)^ выделяется осадок титана; £ - время хО,55'1ОО = 460,7 кг/год, где электролиза, ч; о ~ толщина осадка 10 титана на диафрагме за время £ . 0,55 г/А-ч - средний выход по току В табл. 1-5 приведены полученные титана; 100 А - сила тока в цепи в результате экспериментов данные. анод - диафрагма; 24 ч - время, необходимое для замены диафрагмы. В табл. 4-6 приведены эксперименПо сравнению с известным предла- . 15 гаемый способ имеет следующие преимутальные и расчетные данные. щества. Оптимизация режима питания электролизера постоянным током позволяет, во-первых, уменьшить скорость выделения титана на диафрагме и# следовательно, увеличить срок ее службы примерно в 8-20 раз, во-вторых, повысить эффективность разделения анолита и католита, устранив поток титана через диафрагму, и увеличить выход по току с 88,3 до 90%, влияет на производительность процесса электролиза, поскольку очистка анолита, загрязненного и низшими хлоридами титана, предусматривает временное прекращение процесса электролиза. Когда концентрация растворенного титана в анолите . возрастает и достигает концентрации титана в католите, то диафрагму необходимо вынимать из электролизера и устанавливать новую. При этом применяют специальный прием, заключающийся в том, что сетку закрывают титановой фольгой, которая в процессе электролизера растворяется. Таким образом, в пусковой период анолит полностью отделен от католита. Данные, приведенные в табл. 1-3, подтверждают достижение положительно20 го эффекта при использовании предлагаемого способа. По сравнению с известным предла-г* гаемый способ имеет следующие преимущества. Оптимизация режима питания 25 электролизера постоянным током позволяет, во-первых, увеличить производительность процесса электролиза примерно на 33%, во-вторых, уменьшить скорость выделения титана на диафрагме и, следовательно, увеличить срок 30 ее службы примерно в 8-20 раз, в-т,ретьих, повысить эффективность разделения анолита и католита, устранит) поток титана через диафрагму, и увеличить выход по току с 88,3 до 90%. 35 Фор мул а 40 Операция замены диафрагмы осуществляется в течение примерно 24 ч. Производительность процесса электро45 лиза определяют в расчете на год (365 дней), предварительно рассчитывая количество остановок в год, необходимых для замены диафрагмы. Так, например, при сроке службы диафрагмы 50 2200 ч, количество остановок, вызванных зарастанием диафрагмы титаном, равно 365*24:2200 л 4. Кроме того, после 5 с>т. электролиза концентрация титана в анолите возросла до 0,5%. 55 Следовательно, концентрация титана в анолите достигнет 3% через ^30 сут., и з о б р е т е н и я Способ электролитического получения титана в расплаве галогенидов щелочных и щелочноземельных металлов, включающий разделение католита и анолита пористой электропроводной диафрагмой, пропускание постоянного тока в цепях анод - катод и анод - диафрагма, о т л и ч а ю щ и й с я тем, что, с целью повышения производительности процесса за счет увеличения срока службы диафрагмы и улучшения разделения анолита и католита, силу тока в цепи анод - диафрагма поддерживают 0,01-0,2 от силы тока в цепи анод - катод при отношении силы тока в цепи анод - катод к площади диафрагмы 0,5-2,0 А/смг и отношении площадей горизонтального сечения анолита и католита 0,11-0,67. 1623234 Т а б л 'и ц а 1 Зависимость срока сдужбы диафрагмы и эффективности разделения анолита и католита от отношения силы тока в цепи анод - диафрагма к силе тока в = 2 цепи анод - катод I ^ / S * 1 • 2 А/см ; S A ? / S K 3 = 0,12 І 0,2 /І А-д А-к Г 0,25 I Г 0,333 I (прототип) Примерный срок службы диа&рагмы, ч 2200 2000 1500 1000 300 100 Концентрация титана в анолите, мас.% 0,5 0,2 0,0 0,0 0,0 0,0 Т а б л и ц а 2 Зависимость срока службы диафрагмы и эффективности разделения анолита и католита от отношения силы тока в цепи анод - катод к площади диа'фраг 2 , А/см [ 0,3 | У 1,2 0,5 | 2,0 J 2,3 Примерный срок службы диасЬрагмы, ч 2100 1900 1500 1200 500 Концентрация титана в анолите, мас.% 0,7 0,2 0,0. 0,0 0,0 Т а б л и ц а 3 Зависимость срока службы диафрагмы и эффективности разделения анолита и католита от отношения площадей горизонтального сечения анолита и католита 1д.д/1д_ к - 0 , 1 ; Ift-K/S^.= 1,2 А/см2 I 0,09 Примерный срок службы диафрагмы, ч Ко ние нтрация титана в анолите, мае Л I 0,11 | 0,33 | 0,67 1,0 700 1500 1700 1900 2000 0,0 0,0 0,0 0,1 0,6 Т а б л и ц а 4 Зависимость производительности процесса электролиза от отношения силы тока в цепи анод - диафрагма к силе тока в цепи анод - катод I& VIS(. = = 1,2 А/см2 ; S A 9 /S^3 = 0,12 *~* * 0,005 0,01 0,1 0,2 0,25 Приблизительньиі срок диа&рагмы, ч 2200 2000 1500 1000 300 100 Концентрация титана в мас.% 0,5 0,2 0,0 0,0 0,0 0,0 0,33 (прототип) 10 , 1623234 Продолжение табл.4 Количество остановок электролизера в году, связанных с заменой диафрагмы 16 Производительность процесса электролизера, кг/год 460,7 26 471,2 473,9 447,5 471,2 88 365,6 Т а б л и ц а 5 Зависимость производительности процесса электролиза от отношения силы тока в цепи анод - катод к площади диафрагмы I . . / 1 А к = 0 , 1 ; S,-,/S K 9 = = 0,12 *'А V А/см2 I °' Приблизительный срок службы диафрагмы, ч 2100 1900 1500 1200 500 Концентрация титана в аіюлите, мас Л 0,7 0,2 0,0 0,0 0,0 471,2 473,9 472,6 458 Количество остановок электролизера в году, связанных с заменой диафрагмы 21 Производительность процесса электролиза, кг/год 454 Т а б л и ц а 6 Зависимость производительности процесса электролиза от отношения площадей горизонтального сечения анолита и католита І, / І л = 0 1т /Q. *'А = 1 9 А/«.а 0,09 Приблизительный срок службы диафрагмы, ч Концентрация титана в анолите, масЛ 0,11 Т 0, 33 700 1500 0,0 0,0 Количество остановок электролизера в году, связанных с заменой диафрагмы 464,6 'к ' ' 0,67 1,0 1700 1900 2000 0,0 0,1 0,6 13 Производительность процесса электролиза, кг/год | д 19 473,9 475,2 472,6 . 456,7 1623234 Редактор Т.Иванова Составитель Г.Мельникова Техред К.Дидык Корректор М.Шароши .Заказ 366/ДСП Тираж Подписное Б Й П Государственного комитета по иэооретениям и открытиям при ГКНТ СССР НИИ 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: електролітичного, металів, галогенідів, лужноземельних, спосіб, розплаві, лужних, одержання, титану

Код посилання

<a href="https://ua.patents.su/6-27190-sposib-elektrolitichnogo-oderzhannya-titanu-v-rozplavi-galogenidiv-luzhnikh-i-luzhnozemelnikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб електролітичного одержання титану в розплаві галогенідів лужних і лужноземельних металів</a>

Попередній патент: Двопозиційний пневмоклапан

Наступний патент: Спосіб радіального кування

Випадковий патент: Спосіб попередження інфаркту міокарда при експериментальній гострій ішемії-реперфузії міокарда