Спосіб подрібнення матеріалів та млин для реалізації цього способу

Номер патенту: 28285

Опубліковано: 16.10.2000

Автори: Пашистий Владислав Ананійович, Сорока Богдан Петрович

Формула / Реферат

1. Спосіб подрібнення матеріалів, при якому оброблюваний матеріал завантажують в млин, транспортують аеродинамічним потоком відносно поверхонь помольної камери і застосовують відцентрово-ударний механізм подрібнення, а отриманий продукт відводять в розвантажувальний лоток, який відрізняється тим, що на периферійній поверхні помольної камери аеродинамічний потік розділять відносно додатково встановленої розтираючої, наприклад, абразивної поверхні на окремі потоки, один з яких разом з недомеленими частинками рециркулюють, а в двох інших, протинаправлених основному аеродинамічному потоку, при трансзвуковій швидкості подрібнення формують концентричні кільцеві шари подрібнених частинок вибором характерного розміру h аеродинамічного потоку вздовж торцьової стінки камери з залежності:

h=(0,04...0,09).R,

де R - радіус помольної камери, вимірюють гранулометричний склад в кільцевих шарах, визначають радіус камери, на якому фракція подрібнених частинок в шарі відповідає заданій, і з цього радіуса відводять потік в розвантажувальний лоток.

2. Млин для реалізації способу, який містить привід обертового руху, ротор з закріпленими на ньому ударними елементами, помольну камеру з відбійною поверхнею і завантажувальним та розвантажувальним лотками, який відрізняється тим, що відбійна поверхня помольної камери розміщена між торцовою площиною обертання ударних елементів і стінкою камери з боку завантажувального лотка, і на решті площі вздовж твірної помольної камери закріплене кільце з розтираючими елементами, наприклад, абразивними, а в торцьовій стінці камери змонтовані патрубки рециркуляційних каналів, вхідні отвори яких розташовані на її периферії, і також виготовлений радіальний паз, над яким з можливістю переміщення встановлений шибер з прикріпленим до нього розвантажувальним лотком.

Текст

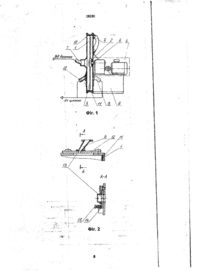

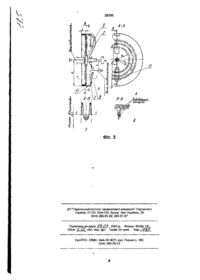

1. Спосіб подрібнення матеріалів, при якому оброблюваний матеріал завантажують в млин, транспортують аеродинамічним потоком відносно поверхонь помольної камери і застосовують відцентрово-ударний механізм подрібнення, а отриманий продукт відводять в розвантажувальний лоток, який відрізняється тим, що на периферійній поверхні помольної1 камери аеродинамічний потік розділять відносно додатково встановленої розтираючої, наприклад, абразивної поверхні на окремі потоки, один з яких разом з недомеленими частинками рециркулюють, а в двох інших, протинаправлених основному аеродинамічному потоку, при трансзвуковій швидкості подрібнення формують концентричні кільцеві шари подрібнених частинок вибором характерного розміру h аеродинамічного потоку вздовж торцової стінки камери з залежності-. h=(0,04. .0,09)-R, де R - радіус помольної камери, вимірюють гранулометричний склад в кільцевих шарах, визначають радіус камери, на якому фракція подрібнених частинок в шарі відповідає заданій, і з цього радіуса відводять потік в розвантажувальний лоток. 2. Млин для реалізації способу, який містить привід обертового руху, ротор з закріпленими на ньому ударними елементами, помольну камеру з відбійною поверхнею і завантажувальним та розвантажувальним лотками, який відрізняється тим, що відбійна поверхня помольної камери розміщена між торцовою площиною обертання ударних елементів і стінкою камери з боку завантажувального лотка, і на решті площі вздовж твірної помольної камери закріплене кільце з розтираючими елементами, наприклад, абразивними, а в торцовій стінці камери змонтовані патрубки рециркуляційних каналів, вхідні отвори яких розташовані на її периферії', і також виготовлений радіальний паз, над яким з можливістю переміщення встановлений шибер з прикріпленим до нього розвантажувальним лотком Винахід відноситься до тонкодисперсного подрібнення широкої гами матеріалів, але найбільш доцільно його використовувати при переробці чутливих до нагріву матеріалів, які мають в'язкопружні властивості, наприклад, для помелу зерна при виробництві спирту або подрібнення пластмас та відходів при їх виробництві. Відомі способи подрібнення матеріалів з в'язкопружними властивостями [1, 2), в процесі яких отримують порошки з заданим гранулометричним складом шляхом подрібнення початкового матеріалу в високошвидкісних відцентрово-ударних млинах за рахунок відносного руху ударних елементів спочатку при лінійній швидкості 50... 130 м/с та частоті ударів 400... 600 Гц да отримання гранул 1...3 мм, а потім проводять фінішну обробку при швидкості до 400 м/с та частоті ударів 10000...30000 Гц В процесі обробки імпульси сили подрібнюють матеріал, в результаті чого отримують порошок фракції 2..,100 мкм. Час обробки сягає 5 хв. Млин для реалізації цього способу виконаний у вигляді дезинтегратора, тобто є одним з різновидів відцентрово-ударних подрібнювачів, і містить привід обертового руху, помольну камеру, ротори (диски) з ударними елементами, а також завантажувальний та розвантажувальний лотки. До позитивних сторін описаного способу та пристрою для його реалізації слід віднести високу продуктивність процесу та простоту конструкції млина. Основним недоліком такого способу та пристрою для його реалізації є підвищене абразивне зношення ударних елементів (пальців або біло) ротора, яке в деяких випадках може сягати 1 кг на тону розмопюваного матеріалу [2]. Це обумовлюється основним принципам подрібнення, згідно з яким при зменшенні розмірів подрібнюваних частинок зростає їх міцність, а відповідно зростають граничні руйнуючі напруження. Тому фінішна обробка описаним способом ведеться шляхом збі 1П со CM 00 CM а> 28285 льшення кінетичної енергії ударних елементів ротора що зменшує ресурс їх роботи Прототипом до пропонованого технічного рішення можна вважати спосіб диспергування і млин з перемішуючим механізмом для здійснення цього способу, описаний в [3] Згідно з заявкою оброблюваний матеріал завантажують в млин, в якому використовується відцентрово-ударний механізм подрібнення В зону помолу наливають певний об'єм рідини і засипають подрібнюючі тіла з високоміцного матеріалу При помолі відцентровоударний мехажзм обертають з такою ЛІНІЙНОЮ ШВИДКІСТЮ, що захоплені ним в рух подрібнюючі тіла разом з рідиною утворюють рухому оболонку (перемішуючий механізм) вздовж периферійної стінки помольної камери Оболонка рухається не тільки в тангенціальному напрямку але Й в поперечному, формуючи вихореву зону, яка розширяє площу помолу В центрі цієї оболонки утворюється вільний від подрібнюючих елементів простір, в який в осьовому напрямі вводять оброблюваний матеріал і за допомогою відхиляючого диска направляють в радіальному напрямку до вихорево. зони перемішуючого механізму Після помолу отриманий порошок відводять з вільної від подрібнючих елеменлв зони через спеціальне си т о Млин для здійснення способу містить помольну камеру, в якій на валу встановлені ротори з закріпленими на них ударними елементами, привід обертового руху, кінематично звязаний з ротором, подрібнюючі тіла, засипані в камеру, завантажувальний лоток з відхиляючим диском і розвантажувальний пристрій з ситом для подрібнюючих тіл До позитивних сторін прототипа слід віднести покращення фракційного складу подрібнюваного матеріалу за рахунок збільшення площі його взаємодії з подрібнюючими елементами Недоліком способу та млина для здійснення способу є підвищені енергозатрати на подрібнення матеріалу, а також обмеження номенклатури подрібнюваних матеріалів через застосування мокрого способу Технічна задача, яка рішається за допомогою пропонованого способу подрібнення та млина для його реалізації зводиться до мінімізації енергетичних затрат на подрібнення при сухому помолі, збільшенні ресурсу роботи ударних елементів ротора та виборі потрібного гранулометричного складу отриманого порошку Поставлена технічна задача вирішується тим, що в відомому способі подрібнення матеріалів, при якому оброблюваний матеріал завантажують в млин, транспортують аеродинамічним потоком відносно поверхонь помольної камери і застосовують відцентрово-ударний механізм подрібнення, а отриманий продукт відводять в розвантажувальний лоток, додатково на периферійній поверхні помольної камери аеродинамічний полк розділяють відносно додатково встановленої розтираючої, наприклад, абразивної поверхні на окремі потоки, один з яких з не доме л єн йми частинками рециркулюють, а в двох інших, протинаправлених основному аеродинамічному потоку при трансзвуковій швидкості подрібнення формують концентричні кільцеві шари подрібнених частинок вибором характерного розміру h аеродинамічного потоку вздовж стінки камери з залежності h=(0 04 0,09) R, де R - радіус помольної камери, вимірюють гранулометричний склад в кільцевих шарах, визначають радіус камери, на якому фракція подрібнених частинок в шарі відповідає заданій, і з цього радіуса відводять потік в розвантажувальний лоток У відомому млині, який містить привід обертового руху, ротор з закріпленими на ньому ударними елементами, помольну камеру з відбійною поверхнею і завантажувальним та розвантажувальним лотками, технічна задача вирішується тим, що додатково відбійна поверхня помольної камери розміщена між торцовою площиною обертання ударних елементів і стінкою камери з боку завантажувального лотка і на решті площі вздовж твірної помольної камери закріплене кільце з розтираючими елементами, наприклад, абразивними, а в торцовій стінці камери змонтовані патрубки рециркуляційних каналів, вхідні отвори яких розташовані на й периферії, і також виготовлений радіальний паз, над яким з можливістю переміщення встановлений шибер з прикріпленим до нього розвантажувальним лотком Додаткове встановлення в способі на периферійній поверхні помольної камери розтираючої поверхні, наприклад, абразивної дозволяє зменшити питомі енергозатрати на подрібнення В цьому випадку подрібнювальний матеріал руйнується не тільки під дією ударів але й притискаючись аеродинамічним потоком до периферії помольної камери, ріжеться або розтирається абразивом Розділення аеродинамічного потоку відносно розтираючої поверхні на окремі потоки дозволяє провести попередню сепарацію подрібненого матеріалу, вивести його з зони помолу, а полк з недомеленими частинками рециркулювати на повторне подрібнення через зону пониженого тиску, яка виникає біля осі обертання ротора Вибір характерного розміру h аеродинамічного потоку вздовж стінки помольної камери з залежності h=(0,04 0,09) R, де R - радіус помольної камери, дозволяє формувати торцові зазори в млині, в межах яких в процесі подрібнення матеріалу на трансзвуковых швидкостях в пограничному шарі стінки будуть формуватись концентричні кільцеві псевдозріджені шари з градієнтом дисперсності в радіальному напрямку Вимірювання в двох інших потоках, протинаправлених основному, гранулометричного складу в кільцевих шарах визначення радіусу камери, на якому фракція подрібнених частинок в шарі відповідає заданій та відвід потоку з цього радіуса в розвантажувальний лоток при співпадінні результатів порівняння дозволяє отримати потрібну дисперсність подрібнювального матеріалу при мінімальних енергетичних затратах, бо в даному випадку з процесу руйнування неперервно вилучаються подрібнені до заданої фракції частинки Розміщення в млині відбійної поверхні помольної камери між торцовою площиною обертання ударних елементів і стінкою камери з боку завантажувального лотка і закріплення на решті площі вздовж твірної помольної камери кільця з розтираючими елементами розширяє функціональні властивості млина В цьому виконанні процес по 28285 дрібнення матеріалу шляхом ударного руйнування йде в зоні відбійної поверхні, яка має відповідну міцність Фінішна обробка проводиться поза цією зоною, що дозволяє забезпечити високий ресурс роботи розтираючих елементів Встановлення в торцовій стінці камери потрубків рециркуляційних каналів, вхідні отвори яких розташовані на іі периферії, дозволяє під час роботи за рахунок різниці тисків між центром та периферією відцентрово-ударного механізму відводити з зони помолу недомелені частинки матеріалу і подавати їх на повторне ударне подрібнення Виготовлення в торцовій СТІНЦІ камери радіального паза, над яким з можливістю переміщення встановлений шибер з прикріпленим до нього розвантажувальним лотком, дозволяє шляхом регулювання радіального положення отвору розвантажувального лотка відбирати потрібну фракцію помеленого матеріалу На фіг 1 приведена конструктивна схема млина для реалізації способу подрібнення, на фіг 2 конструкції окремих елементів зони розвантаження помольної камери млина на фіг 3 - розподіл аеродинамічних потоків в помольній камері, епюри швидкостей в різних зонах камери та місцезнаходження концентричних кільцевих потоків зернистого шару Спосіб реалізується в конструкції млина (фіг 1), який складається з помольної камери 1, ротора 2 з закріпленими на ньому ударними елементами 3 та привода обертового руху 4 Ротор 2 кріпиться на швидкохідному валу 5 привода 4 Помольна камера 1 і привід 4 змонтовані на рамі 6 Помольна камера 1 має циліндричну форму і споряджена завантажувальним лотком 7 та одним або декількома розвантажувальними лотками 6 Завантажувальний лоток 7 розташований на геометричній осі торцевої стійки камери 1 а на і"і протилежній стінці містяться патрубки 9 рециркуляційних каналів (в даному конструктивному виконанні зображено один патрубок) Патрубки 9 з'єднують периферійну область помольної камери 1 з зоною, близькою до її геометричної осі Периферійна поверхня помольної камери і складається з двох частин На одній частині, яка займає простір, обмежений торцовою стінкою з боку завантажувального лотка 7 та площиною обертання ударних елементів 3 встановлена відбійна поверхня 10 В залежності від властивостей подрібнювального матеріалу поверхня 10 зміцнюється за допомогою спеціальних засобів, наприклад, шляхом монтажу твердосплавних пластин Решту поверхні периферії камери 1 займає кільце 11, на якому виконані ріжучі профілі, наприклад, терка або абразивні сегменти Розвантажувальний лоток 8 (фіг 2) прикріплений до шибера 12, який закриває радіальний паз 13 з зовнішньої сторони торцової стінки камери 1 Шибер 12 встановлений в напрямних 14 з можливістю переміщення, але в вибраному положенні він може фіксуватись за допомогою болтового з'єднання 15 Згідно з пропонованим способом робота млина полягає в наступному Привід обертового руху 4 забезпечує ппавний запуск та наступний обертовий рух швидкохідного вала 5 разом з ротором 2 Подрібнення ведуть при лінійній швидкості ударних елементів 3 ротора 2 яка близька до тра нсзвукових швидкостей V V=(0,6 -1,2)М, де М число Маха При обертанні відцентрове поле ротора 2 створює перепад тисків між периферією помольної камери 1 та віссю обертання ротора 2, внаслідок якого виникає сильно закручений аеродинамічний потік, як це зображено на фіг За Цей потік має свою специфіку бо у ньому вздовж торцових стінок помольної камери 1 виникають вторинні течи (фіг 36) Вони характеризуються наявністю максимума швидкості всередині пограничного шару, направлені до осі обертання проти відцентрових сил і мають таку інтенсивність, яка породжує на стінках камери 1 появу радіальних сил тертя, що компенсують послаблення відцентрового тиску [4] Якщо в такий потік ввести частинки подрібненого матеріалу, то в зоні пограничних течій створюється циркуляційний псевдозрщжений шар (ЦПШ) В ЦПШ кожна частинка в залежності від маси та розмірів знаходиться в своїй потенціальній ямі, якій відповідає певна траєкторія руху На заданому радіусі траєкторії ЦПШ практично однорідний за своїм гранулометричним складом Таким чином дрібні частинки в ЦПШ займають свої рівноважні кругові орбіти, а великі, для яких радіус кругової орбіти перевищує радіус камери, притискаються радіальною складовою відцентрових сил до периферійної поверхні камери 1 В процесі помолу подрібнювальний матеріал поступає від дозатора (на фіг 1 не зображений) в завантажувальний лоток 7, де захоплюється швидкісним напором аеродинамічного потоку і направляється в площину обертання ротора 2 Початкове руйнування матеріалу відбувається за рахунок передачі йому імпульса сили ударними елементами 3, наступного взаємодією з відбійною поверхнею 10, а також за рахунок взаємного руйнування окремих частинок Наявність рециркуляційних патрубків 9, які з'єднують зону підвищеного тиску на периферії камери 1 з зоною пониженого тиску на ft осі, створює градієнт тиску поперек камери 1 і відповідну складову швидкісного напору в цьому напрямку Швидкісний напір вводить попередньо подрібнені ударним руйнуванням частинки в зазор між ударними елементами 3 і кільцем 11, на якому виконані ріжучі профілі При цьому частинки притискаються радіальною складовою відцентрових сил до ріжучих профілів і протягуються вздовж них під дією колово) складової сил Це викликає другу стадію руйнування частинок шляхом інтенсивного абразивного зношення Частинки, які при цьому ще не домололись, за рахунок великої кінетичної енергії потрапляють в патрубок рециркупяційного каналу 9 (фіг Зв) і повертаються на повторне подрібнення Мілкодисперсна фракція захоплюється аеродинамічним потоком який в цій зоні виконує поворот під прямим кутом, і транспортується через пограничний шар торцових стінок камери 1 В зоні пограничних течій створюється ЦПШ, в якому здійснюється сепарація подрібнених частинок на певних рівноважних кругових орбітах з радіусами гі ґ3, як це показано на фіг Зг Експериментально встановлено, що ЦПШ на кругових орбітах має автомодельні властивості, тобто не залежить від продуктивності млина Якщо фракційний склад на вибраній круговій орбіті відповідає вимогам, поставленим при подрібненні, то на цьому радіусі г розміщають отвір розвантажувального лотка 8 28285 При цьому положення шибера 12 фіксується в напрямних 14 за допомогою болтового з'єднання 15. Для того, щоб ЦПШ міг створитись в пограничній течії вздовж стінки камери 1 його характерний розмір h вибирають з залежності: h={0,04...0,09)R, ' де R - радіус помольної камери 1 В статичному положенні ротор 2 з ударними елементами 3 є прозорий для аеродинамічного потоку При обертанні в діапазоні трансзвукових швидкостей потік не може пройти через площину обертання ударних елементів 3, бо за рахунок відцентрових сил він відгинається і рухається в радіальному напрямку. Розмір h і віповідне йому число Рейнольдса характеризує інтенсивність вторинних течій аеродинамічного потоку на торцових стінках камери 1 При h менше 0,04-R різко падає продуктивність млина, росте температура в зоні помолу і значно збільшуються питомі енергозатрати на подрібнення за рахунок подолання сил в'язкості в пограничному шарі та зменшення об'єму помольної камери 1. При h більшому від 0,09 R падає інтенсивність, течії в пограничному шарі, що погіршує здатність до аеродинамічної сепарації, внаслідок чого зменшується продуктивність млина по заданій фракції. На відміну від прототипа запропоноване технічне рішення дозволяє; - вести сухе подрібнення оброблюваного матеріалу; - вести неперервне подрібнення напрохід, бо нема необхідності в сепарації подрібнюючих елементів, що дозволяє збільшити продуктивність при рівних початкових умовах; - зменшити абразивне зношення ударних елементів, бо подрібнення проходить в потоці повітря, а не в рідині, яка має в порівнянні з ним значно більшу густину та в'язкість. Цьому також сприяє створення ЦПШ, який забезпечує постійний відвід уже подрібнених до заданого розміру частинок з зони помолу. Але основне збільшення ресурсу роботи ударних елементів спричиняє то, що фінішне подрібнення частинок матеріалу проходить без контакту з ударними елементами, бо в даному випадку кількість руху передається подрібнюваним частинкам швидкісним напором аеродинамічного потоку, - зменшити питомі енергозатрати на помол, тому що подрібнення проходить не тільки шляхом ударного руйнування крупних частинок, а і абразивним зношенням мілкої фракції, при руйнуванні якої ударний механізм помолу малоефективний; - отримати надтонкі фракції подрібненого матеріалу при великій продуктивності млина. Це пояснюється тим, що по мірі подрібнення частинок їх швидкості зростають і наближаються до швидкості аеродинамічного потоку. Процес проходить в умовах струйного безвідривного обтікання І тому підвищується інтенсивність взаємодії частинок при малих гідравлічних втратах. • • Приклад технічного виконання способу При лінійній швидкості руху ударних елементів ротора V=250 м/с І радіусі ударних елементів ротора R=0,4 м отримуються технічні характеристики млина, які приведені в таблиці. . .•• •>'' Джерела інформації -~ '-?-•> 1. Авторское свидетельство СССР № 1560321, кл. В02С19/00, 1987. 2. И.Р. Клейс, Х.Х. Ууэмыйс. Износостойкость элементов измельчителей ударного действия. М.-. Машиностроение, 1986, с 4...15. 3. Заявка (ЕП) ЕПВ № 044744, кл. BQ2C17/16, 1991. 4. М.А Гольдштик. Вихревые процессы и явления. - Новосибирск: АН СССР, Сибирское отделение, 1989, с. 29...31. Таблиця Назва матеріалу Зерно пшениці Висівки Солома жита Тирса дуба Полівінілхлорид Сірка Цеоліт Початкові розміри, мм Продуктивність, л/с 3. .7 0,3...2 5...150 1...8 0,5.. 2 1 0,5 0,4 0,6 0,2 0,3 0,4 0,5 3 Середньомедіальний розмір продукту, мкм -100 -50 -200 -150 -40 -ЗО -ЗО 28285 Мо цих/юно Фіг. 1 Фіг. 2 28285 s. Фіг. З ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 Підписано до друку 09. 09 2003 р. Формат 60x84 1/8 Обсяг Q

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and mill for crushing materials

Автори англійськоюSoroka Bohdan Petrovych, Pashystyi Vladyslav Ananiiovych

Назва патенту російськоюСпособ измельчения материалов и мельница для реализации этого способа

Автори російськоюСорока Богдан Петрович, Пашистый Владислав Ананьевич

МПК / Мітки

МПК: B02C 13/00, B02C 19/00

Мітки: способу, цього, подрібнення, реалізації, спосіб, млин, матеріалів

Код посилання

<a href="https://ua.patents.su/6-28285-sposib-podribnennya-materialiv-ta-mlin-dlya-realizaci-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб подрібнення матеріалів та млин для реалізації цього способу</a>

Попередній патент: Природний лікувальний засіб (його варіанти)

Наступний патент: Спосіб кріплення свердловини

Випадковий патент: Пристрій для моделювання кишкової непрохідності