Змішувач для полімерних матеріалів

Номер патенту: 29623

Опубліковано: 15.11.2000

Автори: Сівецький Андрій Володимирович, Рябініна Ірина Олександрівна, Рябінін Дмитро Дмитрович, Сокольський Олександр Леонідович, Сівецький Володимир Іванович

Формула / Реферат

1. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, а на внутренней поверхности корпуса закреплены смесительные элементы с продольными сквозными отверстиями, в зазорах между которыми расположены смесительные элементы с продольными сквозными отверстиями, установленные неподвижно на валу, причем торцовые наклонные поверхности смесительных элементов выполнены профильными, отличающийся тем, что профильные поверхности смесительных элементов образованы радиальными выступами и впадинами, причем выступы смежных смесительных элементов сопряжены между собой.

2. Смеситель по п. 1, отличающийся тем, что впадины, по меньшей мере одного смесительного элемента выполнены переменной ширины, увеличивающейся от центра к периферии смесителя.

3. Смеситель по п. 1 или 2, отличающийся тем, что выступы, по меньшей мере, одного смесительного элемента выполнены переменной ширины, уменьшающейся от центра к периферии смесителя.

4. Смеситель по п. 1, отличающийся тем, что ширина впадин, расположенных на разных торцовых поверхностях, по меньшей мере, одного смесительного элемента выбрана уменьшающейся в противоположных направлениях.

5. Смеситель по одному из пп. 14, отличающийся тем, что впадины, расположенные на одной из торцовых поверхностей, по меньшей мере, одного смесительного элемента, смещены по окружности относительно выступов, расположенных на другой торцовой поверхности этого смесительного элемента.

6. Смеситель по одному из пп. 15, отличающийся тем, что впадины, расположенные на одной из торцовых поверхностей, по меньшей мере, одного смесительного элемента, размещены напротив выступов, расположенных на другой торцовой поверхности этого смесительного элемента.

7. Смеситель по одному из пп. 16, отличающийся тем, что выступы, по меньшей мере, одного смесительного элемента выполнены с поперечными сквозными отверстиями.

8. Смеситель по одному из пп. 17, отличающийся тем, что выступы смежных смесительных элементов сопряжены в одной плоскости.

9. Смеситель по одному из пп. 18, отличающийся тем, что высота впадин, расположенных на разных торцовых поверхностях, по меньшей мере, одного смесительного элемента, выбрана уменьшающейся от центра к периферии смесителя.

Текст

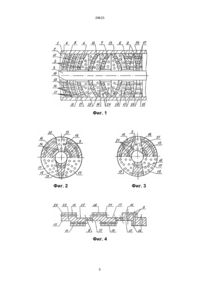

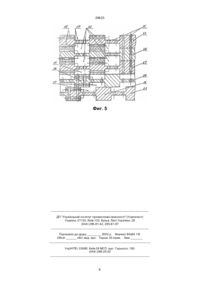

1. Смеситель для полимерных материалов, содержащий корпус с полостью, в которой установлен вал, а на внутренней поверхности корпуса закреплены смесительные элементы с продольными сквозными отверстиями, в зазорах между которыми расположены смесительные элементы с продольными сквозными отверстиями, установленные неподвижно на валу, причем торцовые наклонные поверхности смесительных элементов выполнены профильными, отличающийся тем, что профильные поверхности смесительных элементов образованы радиальными выступами и впадинами, причем выступы смежных смесительных элементов сопряжены между собой. 2. Смеситель по п. 1, отличающийся тем, что впадины, по меньшей мере одного смесительного элемента выполнены переменной ширины, увеличивающейся от центра к периферии смесителя. 3. Смеситель по п. 1 или 2, отличающийся тем, что выступы, по меньшей мере, одного смесительного элемента выполнены переменной шири A (54) ЗМІШУВАЧ ДЛЯ ПОЛІМЕРНИХ МАТЕРІАЛІВ 29623 сти корпуса закреплены смесительные элементы с продольными сквозными отверстиями, в зазорах между которыми расположены смесительные элементы с продольными сквозными отверстиями, установленные неподвижно на валу, торцевые наклонные, поверхности стенок смесительных элементов выполнены профильными (см. описание к а.с. СССР № 1500483, кл. В29В7/38, 1987). Недостатком известной конструкции является недостаточно эффективное смешение из-за обтекаемой выпукло-вогнутой формы торцевых поверхностей смесительных элементов. В основу изобретения поставлена задача усовершенствования смесителя для полимерных материалов за счет изменения конструкции смесительных элементов, позволяющее создать интенсивные радиальные потоки полимера, образованные при слиянии струйных потоков осевого и радиального движения. При этом происходит интенсивный обмен между осевыми и радиальными струйными потоками, возникают пульсации полимера, вызывающие появление вторичных течений. Кроме того, происходит увеличение поверхности раздела полимера, интенсифицируется распределение поверхностей контакта и обеспечивается усреднение распределения ингредиентов по всему объему смеси. Это позволило улучшить качество получаемого полимерного материала, не изменяя основной технологической схемы процесса. Поставленная задача решается за счет того, что в конструкции смесителя для полимерных материалов, содержащем корпус с полостью, в которой установлен вал, и по внутренней поверхности корпуса закреплены смесительные элементы с продольными сквозными отверстиями, в зазорах между которыми расположены смесительные элементы с продольными сквозными отверстиями, установленные неподвижно на валу, причем торцевые наклонные поверхности стенок смесительных элементов выполнены профильными, согласно настоящему изобретению, профильные торцевые поверхности смесительных элементов образованы радиальными выступами и впадинами, причем выступы смежных смесительных элементов сопряжены между собой. Для улучшения качества смешения впадины по меньшей мере одного смесительного элемента могут быть выполнены переменной ширины, увеличивающейся от центра к периферии смесителя. Для дальнейшего улучшения качества смешения выступы по меньшей мере одного смесительного элемента могут быть выполнены переменной ширины, уменьшающейся от центра к периферии. Для дальнейшего улучшения качества смешения ширина впадин, расположенных на разных торцевых поверхностях по меньшей мере одного смесительного элемента, выбрана уменьшающейся в противоположных направлениях. Для дальнейшего улучшения качества смешения впадины, расположенные на одной из торцевых поверхностей по меньшей мере одного смесительного элемента, могут быть смещены по окружности относительно выступов, расположенных на другой торцевой поверхности этого смесительного элемента. Для дальнейшего улучшения качества смешения впадины, расположенные на одной из торце вых поверхностей по меньшей мере одного смесительного элемента, могут быть размещены напротив выступов, расположенных на другой торцевой поверхности этого смесительного элемента. Для дальнейшего улучшения качества смешения выступы по меньшей мере одного смесительного элемента могут быть выполнены с поперечными сквозными отверстиями. Для дальнейшего улучшения качества смешения выступы смежных смесительных элементов могут быть сопряжены в одной плоскости. Для дальнейшего улучшения качества смешения высота впадин, расположенных на разных торцевых поверхностях по меньшей мере одного смесительного элемента может быть выбрана уменьшающейся от центра к периферии смесителя. Наличие в предлагаемом смесителе для полимерных материалов радиальных выступов и впадин на торцевых наклонных поверхностях стенок смесительных элементов при сопряжении выступов смежных смесительных элементов позволяет создать в предлагаемой конструкции интенсивные радиальные потоки полимера, образованные при слиянии струйных потоков, выходящих из продольных сквозных отверстий и пересекающих эти стр уйные потоки в своем радиальном движении. Происходит интенсивный обмен между радиальными и осевыми струйными потоками полимера. Часть полимера из осевого струйного движения увлекается в радиальное движение и в свою очередь часть полимера из радиального движения увлекается в осевые перемещения. При этом сквозные отверстия смесительных элементов обеспечивают эффективное разделение и слияние массы полимера и образование элементарных объемов полимера, необходимых для эффективного смешения. Эти процессы происходят в условиях интенсивного сдвига полимера, находящегося во впадинах. Кроме того, непрерывно изменяется сопротивление продольных каналов смесителя из-за того, что впадины смежных смесительных элементов то соединяются, образуя диффузорные смесительные полости, то рассоединяются. При этом возникают пульсации полимера, ускоренные и замедленные потоки, улучшающие ряд конструктивных мер, интенсифицирующи х радиальные и осевые потоки в смесителе, вызывающие появление вторичных течений. В предлагаемой конструкции смесителя происходит увеличение поверхности раздела полимера, интенсифицируется распределение поверхностей контакта и обеспечивается усреднение распределения ингредиентов по всему объему смеси, что существенно повышает эффективность смешения. Сущность изобретения поясняется чертежами, где на фиг. 1 изображен продольный разрез смесителя; на фиг. 2 и 3 показаны поперечные разрезы варианта конструктивного выполнения смесительных элементов; на фиг. 4 - вариант выполнения смесительного элемента; на фиг. 5 развертка сечений смесительных элементов. Смеситель для полимерных материалов содержит корпус 1 с полостью 2 (фиг. 1), в которой установлен вал 3, а по внутренней поверхности 4 корпуса 1 закреплены смесительные элемента 5, 6, 7, 8 с продольными сквозными отверстиями 9, в 2 29623 зазорах 10 между которыми расположены смесительные элементы 11, 12, 13, 14 с продольными сквозными отверстиями 9, установленные неподвижно на валу 3. Торцевые наклонные поверхности 15 смесительных элементов выполнены профильными и образованы радиальными выступами 16 и впадинами 17, причем выступы 16 смежных смесительных элементов, например 5 и 11, 11 и 6, 6 и 12, сопряжены между собой. Смесительные элемента могут быть выполнены чашеобразной формы, выпукло-вогнутой формы и т.д. Впадины 17 (фиг. 2 и 3) смесительного элемента 18 могут быть выполнены переменной ширины, увеличивающейся от центра к периферии смесителя. Выступы 16 (фиг. 2) смесительного элемента 18 могут быть выполнены переменной ширины, увеличивающейся от центра к периферии смесителя. В варианте конструктивного выполнения смесителя выступы могут быть выполнены переменной ширины, уменьшающейся от центра к периферии, например выступ 19. Ширина впадин 17, 20 и 21 (фиг. 2 и 3) смесительного элемента 18, расположенных на его разных торцевых наклонных поверхностях 15 стенок, выбрана уменьшающейся соответственно в противоположных направлениях. Впадины 17 (фиг. 4), расположенные на одной из торцевых поверхностей 15 смесительного элемента 22 могут быть смещены по окружности относительно выступов 16, расположенных на другой торцевой поверхности 15 этого смесительного элемента 22. Впадины 17 (фиг. 5), расположенные на одной из торцевых поверхностей 15 смесительного элемента 23, могут быть размещены напротив выступов 16, расположенных на другой торцевой поверхности этого смесительного элемента. Выступы 16 и 19 (фиг. 1-5) могут быть выполнены с поперечными сквозными отверстиями 24. Выступы 16 смежных смесительных элементов 6 и 12, 12 и 7, 7 и 13, 13 и 8, 8 и 14 (фиг. 1) могут быть сопряжены в одной плоскости 25. Высота впадин 17 (фиг. 1), расположенных на разных торцевых наклонных поверхностях 15 смесительных элементов 8 и 14 может быть выбрана уменьшающейся от центра к периферии смесителя. На фиг. 5 показаны смесительные элементы 23, 26, 27, 28, 29 и образованные ими диффузорные смесительные полости 30. Смеситель для полимерных материалов работает следующим образом. Расплав полимера, состоящий из различных компонентов, поступает в полость 2 корпуса 1 (фиг. 1) и обтекая выступы 16 на торцевой наклонной поверхности 15 смесительного элемента 5, а затем через продольные сквозные отверстия 9 поступает во впадины 17 на другой стороне элемента 5 в виде струйных потоков с большой поверхностью раздела полимера. В зазоре между неподвижными смесительными элементами 5 и 6 вращается на валу 3 смесительный элемент 11, выступы 16 которого сопрягаются с выступами 16 элементов 5 и 6. Осевые струйные потоки полимера из сквозных отверстий 9 смесительного элемента 5 на выходе из впадин 17 этого элемента встречают сопротивление в виде вращающегося смесительного элемента 11 и поэтому не могут продолжать движение в осевом направлении в виде струйных потоков. Под действием выступов 16 элемента 11 происходит срез струй полимера. Часть массы полимера заполняет впадины 17 элемента 5 и двигается в радиальном направлении, сливаясь непрерывно со струйными потоками новых стр уй полимера из отверстий 9 элемента 5. Впадины 17 (фиг. 2 и 3) обычно выполняют переменной ширины и поэтому в поперечном сечении смесителя создаются интенсивные радиальные потоки полимера, сливающиеся с осевыми струйными, что существенно интенсифицирует распределение поверхностей контакта полимера. Так как выступы 16 чередуются с впадинами 17, то после среза струйного осевого потока выступом 16 элемента 11, при вращении элемента 11 на место выступа 16 устанавливается впадина 17 элемента 11 и другая часть осевых струйных потоков поступает из впадин 17 элемента 5 во впадины 17 элемента 11. При совпадении впадин 17 элементов 5 и 11 образуется диффузорная смесительная полость, например 30, которая показана на фиг. 5 между смесительными элементами 23 и 26. Расплав полимера, втекая в диффузорную смесительную полость, затормаживается, профиль радиального потока изменяется, происходит релаксация напряжений, возникают поперечные вторичные потоки, улучшающие смешение. Во впадине 17 элемента 11 также формируется радиальный поток, полимера, который периодически то подвергается интенсивному сдвигу при прохождении выступов 16 элемента 5, то сливается со струйными потоками полимера из впадин 17 элемента 5. Происходит интенсивный обмен порциями полимера между струйными и радиальными потоками. В результате того, что подача полимера из впадин 17 элемента 5 во впадины 17 элемента 11 прерывается при перекрытии их выступами 16 и их рассоединении, возникают пульсации потоков, ускоренные и замедленные потоки, улучшающие смешение. Таким образом при соединении впадин 17 смежных элементов, например 5 и 11, при перемещениях полимера превалируют струйные осевые потоки. При их рассоединении из-за перекрытия выступами 16 преобладают радиальные перемещения полимера. В промежутке между этими двумя положениями происходят интенсивное взаимодействие радиальных и осевых потоков полимера. Следует отметить, что продольные сквозные отверстия 9 выполняются не только на участках расположения впадин 17, но и на участках расположения выступов 16 (фиг. 2-5). Поэтому осевое движение полимера не прекращается и в случае перекрытия выступами 16 впадин 17 у смежных смесительных элементов. Такой процесс смешения полимеров обеспечивает усреднение распределения ингредиентов по всему объему смеси, что существенно повышает эффективность смешения. Как правило, выступы смежных смесительных элементов, например выступы 16 элементов 5 и 11, сопрягаются между собой. Это позволяет обеспечить срез полимера, интенсивный сдвиг полимера, усилить радиальные и осевые потоки полимера из-за периодического соединения и рас 3 29623 соединения впадин смежных смесительных элементов. На пути к выходу из смесителя расплав полимера последовательно проходит через продольные сквозные отверстия 9 смесительных элементов 6, 12, 7, 13, 8 и 14. Особенности смешения полимеров в вариантах конструкции смесителя. На фиг. 2 показано для смесительного элемента 18, что движение полимера происходит в его впадинах 17 переменной ширины, увеличивающейся от центра к периферии смесителя. При этом движение полимера в радиальном направлении является диффузором. В диффузорном движении усиливаются поперечные перемещения, возникает градиент давления поперек потока, что улучшает смешение. Выступы 16 в этом варианте конструкции обычно выполняют тоже переменной ширины, увеличивающейся от центра к периферии смесителя. Диффузионность потока полимера можно существенно усилить путем выполнения выступа 19 (фиг. 2) переменной ширины, уменьшающейся от центра к периферии смесителя. Кроме того, при наличии в телесмесительного элемента поперечных сквозных отверстий 24, можно создать через отверстия 24 движение полимера с различной скоростью соответственно в центре и на периферии смесителя, что приведет к возникновению вторичных потоков во впадинах 17 и улучшению перемешивания полимера. При движении расплава полимера во впадинах 20 и 21 (фиг. 2 и 3), расположенных соответственно на разных торцевых наклонных поверхностях 15 стенок смесительного элемента 18, ширина которых уменьшается соответственно в противоположных направлениях, усиливаются перемещения полимера на соединениях между собой отверстиями 9 конфузорных и диффузорных участках, расположенных как указано выше на разных поверхностях 15 одного и того же элемента 18. Кроме того, могут быть организованы диффузорные потоки, направленные в противоположных направлениях. При движении расплава полимера во впадинах 17 смесительного элемента 22 (фиг. 4), выступы 16 и впадины 17 которого, расположенные на разных торцевых наклонных поверхностях 15 стенок, смещены относительно друг друга по окружности, усиливается перенос массы полимера в окружном направлении. На фиг. 5 показано, что движение полимера происходит в варианте конструкции, в котором впадины 17 и выступы 16, расположенные на разных торцевых наклонных поверхностях 15 стенок смесительных элементов 23, 26, 27, расположены, соответственно, без смещения по окружности относительно друг др уга. В этом случае при совпадение впадин 17 образуются диффузорные смесительные полости 30, соединенные между собой продольными сквозными отверстиями 9, сопротивление которых меньше, чем в других рассмотренных вариантах из-за того, что они обеспечивают наиболее короткий путь движения расплава из полости в полость. Наличие в смесительных элементах поперечных сквозных отверстий 24 (фиг. 2-5) позволяет усилить окружное движение расплава полимера. При сопряжении выступов 16 в одной плоскости 25 (фиг. 1) интенсифицируется радиальное движение полимера из-за того, что выступы 16, расположенные на разных торцевых наклонных поверхностях 15 стенок смесительных элементов, например, 12, 7, 13, 8, 14, образуют впадины 17 с переменной высотой в радиальном направлении. Так, например, у смесительных элементов 7, 12, 13 высота впадин 17, расположенных соответственно на разных поверхностях 10, уменьшается в противоположных направлениях. По длине смесителя могут быть соединены между собой впадины смежных элементов, высота которых уменьшается в противоположных направлениях, например 12 и 7. При этом расстояние между поверхностями 15 этих элементов одинаково по высоте смесителя, т.е. одинаково и сопротивление движению полимера в осевом направлении. При соединении впадин с высотами, уменьшающимися в одинаковом направлении, можно организовать по длине смесителя движение полимера в условиях неодинакового сопротивления на отдельных траекториях движения, расположенных на различном расстоянии от оси смесителя. Так, например, впадин 17 смесительных элементов 7 и 13. Высота впадин 17, расположенных на разных торцевых наклонных поверхностях 15 стенок смесительных элементов 8 и 14 (фиг. 1), уменьшается от центра к периферии смесителя. В этом случае длина и сопротивление продольных сквозных отверстий 9 неодинаково в центре и на периферии смесителя. Поэтому создаются интенсивные радиальные перемещения полимера и в результате этого перенос элементарных масс полимера на различные расстояния по длине смесителя осевыми потоками, часть полимера из которых вовлекается в радиальные перемещения, а другая часть - продолжает осевое движение. На фиг. 5 смесительные элементы 28 и 29 располагаются, соответственно, в положениях, характерных для полностью рассоединенных впадин 17 смесительных элементов 27 и 28, перекрытых выступами 16 смесительного элемента 28 и при частичном перекрытии впадин 17 смесительных элементов 28 и 29 их выступами 16. Данная конструкция смесителя для полимерных материалов обеспечивает интенсивный обмен элементарными объемами полимера между радиальными и осевыми струйными потоками полимера в условиях интенсивного сдвига, среза, разделения и слияния потоков, ускоренных и замедленных движений, вторичных, окружных и поперечных потоков, что обеспечивает усреднение распределения ингредиентов по всему объему смеси и существенно повышает эффективность смешения. Таким образом, в предлагаемом смесителе для полимерных материалов достигается повышение эффективности смешения по сравнению с известными конструкциями смесителей, позволяющее повысить качество получаемой продукции, не изменяя основной технологической схемы процесса. 4 29623 Фиг. 1 Фиг. 2 Фиг. 3 Фиг. 4 5 29623 Фиг. 5 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer for polymeric materials

Автори англійськоюRiabinin Dmytro Dmytrovych, Sivetskyi Volodymyr Ivanovych, Riabinina Iryna Oleksandrivna, Sivetskyi Andrii Volodymyrovych, Sokolskyi Oleksandr Leonidovych

Назва патенту російськоюСмеситель для полимерных материалов

Автори російськоюРябинин Дмитрий Дмитриевич, Сивецкий Владимир Иванович, Рябинина Ирина Александровна, Сивецкий Андрей Владимирович, Сокольский Александр Леонидович

МПК / Мітки

МПК: B29B 7/38

Мітки: матеріалів, полімерних, змішувач

Код посилання

<a href="https://ua.patents.su/6-29623-zmishuvach-dlya-polimernikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Змішувач для полімерних матеріалів</a>

Попередній патент: Енергетичний вузол пристрою для ударної обробки

Наступний патент: Пристрій для дії на привибійну зону свердловин

Випадковий патент: Двері шахти ліфта