Інструмент для обкатування трубчастих заготівок

Номер патенту: 29681

Опубліковано: 15.11.2000

Автори: Пиц Ярослав Євгенович, Денисенко Олександр Анатольович, Середа Віктор Григорович

Текст

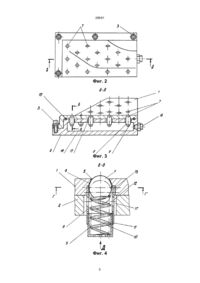

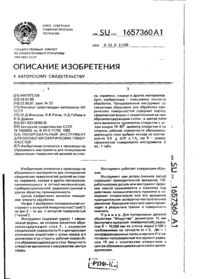

1. Инструмент для обкатки трубчатых заготовок, имеющий рабочую часть с рабочей поверхностью, выполненную в виде пластины с отверстиями, основание, выполненное с внутренней полостью, и устройство для подачи смазочно-охлаждающей жидкости, отличающийся тем, что отверс 29681 чей поверхностью (авт. свид. СССР № 285882, кл. В21Д от 03.06.1968). Этот инструмент обеспечивает в процессе обкатки приложение к наружной поверхности деформируемой заготовки сил трения, осевые составляющие которых обеспечивают перераспределение материала заготовки в осевом направлении и придают изделию заданную форму. Отсутствие смазки на рабочей поверхности инструмента в момент контакта его с заготовкой (смазка стекает с гладкой рабочей поверхности или вытесняется заготовкой при прохождении последней вдоль рабочей поверхности в ходе де формирования) приводит к повышенному абразивному износу последней, налипанию материала заготовки на инструмент и, как следствие, к невозможности добиться высокого качества изделия и обеспечить длительный срок службы инструмента. Известен инструмент трения для изготовления тангенциальной обкаткой полых изделий из труб (авт. св. СССР № 1227289 В21Д от 30.04.1986), на рабочей поверхности которого выполнены углубления. В зону контакта заготовки с инструментом подают смазочно-охлаждающую жидкость, температура испарения которой ниже температуры нагрева заготовки. За счет создания парового слоя между инструментом и заготовкой снижена энергоемкость процесса обкатки. Однако, в процессе эксплуатации инструмента (через 2-3 технологических цикла обкатки) окалина и продукты абразивного износа заполняют углубления на инструменте. В результате нанесенная на поверхность инструмента СОЖ не может заполнить углубления, чем исключается возможность создания парового слоя между инструментом и заготовкой. Придать углублениям первоначальную форму весьма затруднительно. Полная замена изношенного инструмента требует значительных затрат времени и повышенного расхода износостойкого материала. Известен инструмент трения для изготовления тангенциальной обкаткой полых изделий из трубчатых заготовок (авт. св. СССР № 1058677 кл. В21Д от 05.07.1982). На рабочей поверхности инструмента выполнены канавки, кромки которых образованы пересечением стенок канавки с рабочей поверхностью и выполнены в виде инструмента в плане в виде отрезков прямых, наклонных к оси обкатки, что позволяет повысить качество получаемого изделия за счет перераспределения материала заготовки в осевом направлении. Недостатком указанного инструмента является небольшой срок эксплуатации, т.к. в результате обкатки заготовок канавки на рабочей поверхности будут заполнены окалиной и продуктами абразивного износа, сведя на нет преимущества от них в перераспределении металла. Кроме того, смазка, которую наносят на инструмент, размещается в канавках, а не на рабочей поверхности и не может выполнять задачу снижения энергоемкости процесса обкатки и повышение срока службы инструмента. Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому инструменту является инструмент для обкатки трубчатых заготовок (а.с. СССР № 1500412 кл. В21Д от 15.04.1989). Инструмент содержит рабочую часть и основание. Рабочая часть имеет рабочую поверхность с канавками в виде пазов, наклоненных к оси обкатки, а основание имеет внутреннюю полость и устройство для подачи СОЖ, содержащее распределительные отверстия, соединенные каналами; отверстия, выполненные соосно с канавками по их форме и толкатели, установленные с возможностью вертикального перемещения в упомянуты х пазах основания и отверстиях рабочей части. Во внутренней полости основания установлен с возможностью воздействия на толкатели клин. Недостатком указанного инструмента является невозможность подачи СОЖ на рабочую поверхность в момент ее непосредственного контакта с заготовкой. Смазка подается только после окончания процесса обкатки, когда обкатанная заготовка уже вышла из зоны контакта с инструментом. Для этого клин, перемещаясь во внутренней полости основания, воздействуе т на толкатели и перемещает их вертикально вверх, в результате чего полости толкателей оказываются выше уровня рабочей поверхности и СОЖ выводится на рабочую поверхность, удаляя продукты абразивного износа и окалину, частично охлаждая последнюю. При такой схеме отсутствует возможность подачи СОЖ непосредственно в зону деформации, в момент контакта заготовки с инструментом, что необходимо дляуменьшения неравномерности деформации, исключения возможности оплавлення поверхностных слоев металла трубы (налипания их на рабочую поверхность инструмента), снижения энергоемкости процесса обкатки и повышения срока службы инструмента. Кроме того, при возврате толкателей в исходное положение, осуществляемом под действием их собственного веса, часть окалины, смываемой СОЖ с поверхности инструмента, может оказаться в полости толкателя и препятствовать занятию им исходного положения (ниже уровня рабочей поверхности инструмента). Толкатель "зависает" и дальнейшая обкатка без проведения необходимых дополнительных профилактических мероприятий, исключается. Последнее обстоятельство снижает производительность процесса обкатки и усложняет наладку инструмента. В основу изобретения поставлена задача создать такой инструмент для обкатки трубчатых заготовок, в котором новое выполнение устройства для подачи СОЖ позволило бы обеспечить автоматическую подачу СОЖ непосредственно в зону деформирования на протяжении всего цикла обкатки и в объеме, необходимом для уменьшения неравномерности деформации и исключения возможности оплавлення поверхностных слоев металла трубы при общем снижении энергоемкости процесса обкатки и повышении срока службы инструмента. Поставленная задача достигается тем, что в известном инструменте для обкатки трубчатых заготовок, имеющем рабочую часть с рабочей поверхностью, выполненную в виде пластины с отверстиями, основание, выполненное с внутренней полостью и устройство для подачи СОЖ – выполненные в рабочей поверхности рабочей части отверстия снабжены клапанами и расположены 2 29681 вдоль траектории движения заготовки, а внутренняя полость основания заполнена смазочноохлаждающей жидкостью под давлением. Клапаны выполнены в виде расположенных вн утри основания и установленных соосно отверстиям в рабочей поверхности рабочей части цилиндрических стаканов с пружинами сжатия, внутри которых расположены выступающие над рабочей поверхностью рабочей части и установленные с возможностью возвратно-поступательного движения вдоль оси стаканов шарики, а отверстия в рабочей части рабочей поверхности имеют запорные фаски. Совокупность указанных признаков позволяет снизить неравномерность деформации и исключить возможность оплавления поверхностных слоев металла трубы (налипания их на рабочую поверхность инструмента при снижении энергоемкости процесса обкатки и повышении срока службы инструмента, за счет подачи СОЖ на рабочую поверхность в момент, когда деформируемая заготовка контактирует с последней и именно в ту точку рабочей поверхности, где этот контакт происходит. В процессе настройки рабочая часть с закрепленными в ней клапанами в виде цилиндрических стаканов (с шариками и пружинами) устанавливается на основание таким образом, что цилиндрические стаканы размещаются во внутренней полости основания. При этом рабочая часть крепится к основанию, например, винтами, а внутренняя полость - для предотвращения вытекания СОЖ, уплотняется по периметру, например, резиновым шнуром круглого сечения. В основании инструмента выполнены отверстия для подвода СОЖ во внутреннюю полость и к цилиндрическим стаканам. Причем, СОЖ подается во внутреннюю полость под давлением, достаточным для ее вытеснения в зону обкатки, когда шарик под действием трубчатой заготовки, окажется вдавленным во внутрь соответствующего цилиндрического стакана и внутренняя полость основания, через отверстия в стакане и основании инструмента, будет соединена с рабочей поверхностью инструмента. На рабочей части инструмента выполнены расположенные вдоль траектории движения заготовки сквозные отверстия с запорными фасками, на которые под воздействием пружины сжатия опираются шарики, разъединяющие тем самым внутреннюю полость основания, заполненную СОЖ под давлением, и рабочую поверхность инструмента. При этом шарики выступают над рабочей поверхностью. При перемещении вдоль рабочей поверхности инструмента трубчатой заготовки, последняя, деформируясь, воздействует поочередно на шарики, расположенные вдоль траектории ее движения, вдавливая их внутрь цилиндрических стаканов и обеспечивая тем самым доступ СОЖ на рабочую поверхность. При прекращении воздействия трубчатой заготовки на шарик (когда зона деформирования переместится дальше по поверхности инструмента) последний, под воздействием пружины сжатия, возвращается в исходное положение вжимаясь в запорную фаску и подача СОЖ нарабочую поверхность прекращается. Поиск, проведенный по источникам научнотехнической и патентной информации показал, что совокупность всех существенных признаков предлагаемого изобретения не известна. Следовательно, техническое решение соответствует требованиям новизны. На фиг. 1 изображен инструмент для обкатки трубчаты х заготовок в сборе - вид сбоку. На фиг. 2 изображен инструмент для обкатки трубчаты х заготовок - вид сверху. На фиг. 3 изображен разрез А-А инструмента для обкатки заготовок по фиг. 2. На фиг. 4 изображен разрез Б-Б инструмента для обкатки заготовок по фиг. 3. На фиг. 5 изображено сечение Г-Г инструмента для обкатки заготовок по фиг. 4. На фиг. 6 изображен вид Д инструмента для обкатки заготовок по фиг. 4. Инструмент для обкатки трубчатых заготовок состоит из рабочей части 1, основания 2 и устройства для подачи СОЖ, выполненного в виде клапанов, установленных в сквозных отверстиях 5 рабочей части 1. Сквозные отверстия 5 оснащены запорными фасками 6, на которые опираются выступающие над рабочей поверхностью рабочей части 1 шарики 7. Шарики 7 клапанов размещены в установленных соосно отверстиям 5 цилиндрических стаканах 8 с донной частью 9. В цилиндрических стаканах 8 установлены пружины сжатия 10. Цилиндрические стаканы 8 соединены с донной частью 9 при помощи резьбы 11, которая обеспечивает возможность регулировки усилия воздействия пружины сжатия 10 на шарики 7. В цилиндрических стаканах 8 выполнены отверстия 12 и пазы 13 для подвода СОЖ. В донной части 9 выполнено отверстие 14 с пазами 15, которые обеспечивают возможность вращения донной части 9 относительно цилиндрических стаканов. 8. В основании 2 выполнены внутренняя полость 16 и отверстия 17. Штуцер 18 установлен в отверстии, выполненном в боковой поверхности основания 2. Внутренняя полость 16 уплотнена по периметру посредством, например, резинового шнура круглого сечения 19. Установка и работа инструмента осуществляется следующим образом. Рабочая часть 1 с установленными на ней клапанами устройства для подачи СОЖ (с цилиндрическими стаканами 8, шариками 7, пружинами 10 и донной частью 9) размещается на основании 2 таким образом, чтобы цилиндрические стаканы 8 клапанов располагались во внутренней полости основания 2 в соответствующих им отверстиях 17, концентрично последним, с радиальным зазором, достаточным для подачи жидкой СОЖ на рабочую поверхность рабочей части 1. Винтами 3 рабочая часть 1 крепится к основанию 2. При этом, между рабочей частью 1 и основанием 2 размещается уплотнительный шнур 19, который препятствует потере СОЖ в имеющийся зазор между рабочей частью 1 и основанием 2. Шарики 7 клапанов, под воздействием пружины 10, усилие сжатия которых предварительно отрегулировано вращением донной части 9, вжимаются в запорные фаски 6, в результате чего от 3 29681 верстия 5 отделяются от внутренней полости 16 основания 2. При этом шарики 7 клапанов выступают над рабочей поверхностью рабочей части 1. Основание 2 устанавливается и закрепляется на столе поперечного суппорта обкатного станка. Во внутреннюю полость 16 основания 2 через штуцер 18, подается жидкая СОЖ под давлением, которая по отверстиям 12, 13, 14, 15 и 17 подводится к шарикам 7, способствуя вжатию последних в запорные фаски 6. При перемещении поперечного стола суппорта обкатного станка рабочая поверхность рабочей части 1 вступает в контакте с вращающейся тр убчатой заготовкой и придает ей требуемую по технологии форму. При этом, трубчатая заготовка на своем пути вдоль рабочей поверхности рабочей части 1 инструмента воздействует поочередно на выступающие над рабочей поверхностью шарики 7 клапанов устройства для подачи СОЖ. В результате такого воздействия шарик 7 перемещается во внутрь цилиндрического стакана 8 клапана, сжимая пружину 10. При этом, между запорной фаской 6 и шариком 7 образуется зазор, открываются пазы 13, и через отверстия.17, 12 и 14 внутренняя полость основания 2 соединяется с рабочей поверхностью рабочей части 1. В результате жидкая СОЖ, находящаяся во внутренней полости 16 под давлением, выводится на рабочую поверхность рабочей части 1, непосредственно в зону де формирования. Оказавшись на рабочей части 1, СОЖ растекается по поверхности инструмента, смазывает и охлаждает как ее, так и контактирующую с ней трубчатую заготовку. Одновременно с поверхности инструмента смывается окалина и продукты абразивного износа, образовавшиеся в результате обкатки. Как только зона деформирования переместится дальше по рабочей поверхности рабочей части 1, тр убчатая заготовка прекратит свое воздействие на шарик 7 предыдущего клапана, последний, под действием пружины 10, возвращается в исходное положение и вжимается в запорную фаску в отверстия 5. Вывод СОЖ за рабочую поверхность рабочей части 1 через пройденный клапан прекращается. При воздействии трубчатой заготовки на шарик 7 следующего по траектории ее движения клапана процесс вывода жидкой СОЖ на рабочую поверхность рабочей части 1 повторяется, вплоть до полного окончания процесса обкатки и выхода трубчатой заготовки из зоны деформирования. Таким образом, на протяжении всего цикла обкатки СОЖ подается на рабочую поверхность рабочей части 1 непосредственно в зону деформирования, что обеспечивает снижение неравномерности деформации и удаление с поверхности инструмента окалины и продуктов абразивного износа, исключает возможность оплавлений поверхностных слоев металла трубы и налипания их на рабочую поверхность и снижает энергоемкость процесса обкатки при повышении срока службы инструмента. Фиг. 1 4 29681 Фиг. 2 Фиг. 3 Фиг. 4 5 29681 Фиг. 5 Фиг. 6 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюTool for rolling of tubular billets

Автори англійськоюPyts Yaroslav Yevhenovych, Sereda Viktor Hryhorovych, Denysenko Oleksandr Anatoliovych

Назва патенту російськоюИнструмент для обкатки трубчатых заготовок

Автори російськоюПыц Ярослав Евгеньевич, Середа Виктор Григорьевич, Денисенко Александр Анатольевич

МПК / Мітки

МПК: B21D 22/18

Мітки: обкатування, заготівок, трубчастих, інструмент

Код посилання

<a href="https://ua.patents.su/6-29681-instrument-dlya-obkatuvannya-trubchastikh-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Інструмент для обкатування трубчастих заготівок</a>

Попередній патент: Пристрій для захисту кранів від ударів при зіткненнях

Наступний патент: Буферна рідина

Випадковий патент: Спосіб та пристрій для фізіотерапії