Спосіб оцінки схильності металу шва до утворення тріщин

Номер патенту: 29733

Опубліковано: 15.11.2000

Автори: Сливінський Анатолій Матвійович, Котик Володимир Трохимович, Жданов Леонід Альбертович, Жданов Ігор Михайлович

Текст

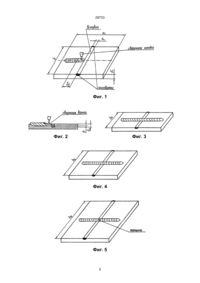

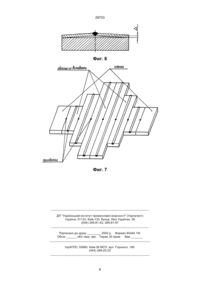

1. Способ оценки склонности металла шва к образованию трещин, заключающийся в том, что на образцы со вставкой проводят электродуговую наплавку в направлении, перпендикулярном вста 29733 (образование трещин носит вероятностный характер). На фиг. 5 изображен внешний вид образца после испытания с шириной b3 - критической (гарантированное образование трещин). На фиг. 6 изображен поперечный разрез образца по оси симметрии вставки после наплавки (D - прогиб вставки относительно начального положения). На фиг. 7 изображена схема сборки образцов различной ширины со вставками, собиранных в блок на прихватках с выводными планками. Для реализации предлагаемого изобретения необходимо изготовить образец, состоящий из пластины с канавкой и вставки, изображенный на фиг. 1. Пластина образца вырезается из требуемого материала. Ее размеры должны быть достаточны для образования предельного состояния температурного поля и выявления особенностей термических и металлургических процессов, происходящих во время наплавки (сварки) и, в частности, напряжений и деформаций основного металла и металла шва (Э. Кречмар "Методы испытания наплавленного металла. Теоретические и технологические основы наплавки". Киев, 1979. с. 3-22). Геометрические размеры канавки, выполняемой в пластине и предназначенной для вставки помещаемой в нее для сборки образца, выбирают исходя из следующих соображений: - минимального влияния на процесс распространения температурного поля, возникающего в результате нагрева образца при наплавке (сварке); - необходимость возникновения локальных напряжений в металле шва граничащем со вставкой; - необходимость возникновения достаточных усилий для образования трещин. Интенсивность, характер и величина перечисленных факторов непосредственно связаны с режимом наплавки, который в свою очередь определяет длину сварочной ванны и ординату изотермы потери упругих свойств металла. Поэтому эти параметры являются критериями для оценки размеров канавки. Длина сварочной ванны может быть рассчитана по формуле (см. "Теория сварочных процессов" Под ред. В.В. Фролова, М., Высшая школа, 1978, с. 228-231): q Lв = , 2 × П × л × (Т пл - Т н ) где q - эффективная мощность источника теплоты; л - теплопроводность металла; Тпл - температура плавления металла; Тн - начальная температура металла. Ордината изотермы потери упругих свойств металла и глубина проплавления может быть получена расчетным путем (см. там же, с. 208-211) или экспериментально с помощью измерения температур при наплавке (сварке). В связи с тем, что размеры канавки определяют размеры вставки, а напряжения, воздействующие на металл шва и вызывающие образование трещин, возникают в металле вставки, при но необходимостью сварки с полным проплавлением (см. Прохоров Н.Н., Арутюнова И.А. Количественная проба для определения технологической прочности металлов в процессе кристаллизации. "Автоматическая сварка", 1964, № 7 (136), с. 6-10). Наиболее близким по технической сущности к данному изобретению является количественная технологическая проба (способ), при которой образец в виде отрезка трубы разрезают вдоль образующей и в прорезь помещают вставку. В таком виде образец-трубу, с одной стороны, соединяют прихватками с неразрезанной заготовкой. Трубуобразец проплавляют электродуговой наплавкой в направлении перпендикулярном вставке. Показателем технологической прочности металла при кристаллизации служит расстояние между краем незакрепленной части трубы и кольцевым швом. Чем больше это расстояние, тем меньше поперечная составляющая формоизменения в кольцевом шве, меньше внутренняя деформация и вероятность образования горячих трещин. Недостаток описанного способа - ограниченная область применения и недостаточная чувствительность (см. "Горячие трещины при сварке жаропрочных сплавов." Шоршоров М.Х. и др. М., Машиностроение, 1973, с. 152-154). В основу предлагаемого изобретения поставлена задача усовершенствования способа оценки склонности металла шва к образованию трещин, в котором обеспечивается расширение области применения и повышение информативности, надежности оценки вероятности трещинообразования за счет использования специального образца. Поставленная задача решается тем, что на образцы со вставкой проводят электродуговую наплавку в направлении, перпендикулярном вставке, предварительно в образце выполняют канавку на глубину больше глубины проплавления, но не превышающую ординату изотермы потери упругих свойств металла, в которую помещают приваренную по торцам вставку, при этом ширина вставки в 2-4 раза меньше длины сварочной ванны. О склонности металла наплавки к трещинообразованию судят по минимальному значению ширины образца, обеспечивающей образование трещин в наплавленном металле. Для повышения достоверности оценки склонности к трещинообразованию образцы различной ширины со вставками, перед выполнением наплавки собирают в блок на прихватках, при этом в каждом блоке размещают по крайней мере две одинаковые по длине вставки. На фиг. 1 изображен образец с канавкой, в которую помещена вставка, прихваченная по торцам к пластине, приведена схема наплавки и даны характеристические размеры (b - ширина образца, а1 - длина образца, a2 - ширина вставки, d1 - толщина пластины, lв - длина сварочной ванны). На фиг. 2 изображен продольный разрез образца по оси симметрии в процессе наплавки с указанием глубины проплавления (h) и глубины канавки в пластине (d2). На фиг. 3 изображен внешний вид образца после испытания с шириной b1 - меньше критической (трещины не обнаруживаются). На фиг. 4 изображен внешний вид образца после испытания с шириной b2 - около критической 2 29733 описании конструктивных параметров данных элементов образца в дальнейшем изложении будет рассматриваться вставка. Учитывая сказанное и на основании проведенных исследований, было уставлено, что толщина вставки (глубина канавки), см. фиг. 2, должна быть больше глубины проплавления образца при сварке, но не превышать ординату изотермы потери упругих свойств металла. При несоблюдении этих условий вставка либо, переплавляясь в своей центральной части (при h>d2), см. фиг. 2, теряет свою целостность, что приводит к исчезновению сдвиговых деформаций в металле шва, либо при d2 больше ординаты изотермы потери упругих свойств металла вставка теряет способность деформироваться в процессе наплавки из-за появления упругих напряжении в нижней ее части, что приводит к исчезновению начальных сдвигающих напряжений металла шва, граничащего со вставкой. Ширину вставки выбирают в 2-4 раза меньше длины сварочной ванны. Если ширина вставки больше половины длины сварочной ванны (a2>Lв/2), то из-за неравномерности распространения температурного поля по ширине вставки она не может линейно расширяться по длине (одни части вставки менее нагретые будут препятствовать расширению), что приводит к заклиниванию вставки в канавке. Если вставка меньше определенной величины (a2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of evaluating the cracking susceptibility

Автори англійськоюSlyvinskyi Anatolii Matviiovych, Zhdanov Leonid Albertovych, Zdanov Ihor Mykhailovych, Kotyk Volodymyr Trokhymovych

Назва патенту російськоюСпособ оценки склонности металла к образованию трещин

Автори російськоюСливинский Анатолий Матвеевич, Жданов Леонид Альбертович, Жданов Игорь Михайлович, Котик Владимир Трофимович

МПК / Мітки

МПК: G01N 3/00, B23K 28/00, G01N 33/20, G01N 25/00

Мітки: шва, металу, схильності, спосіб, утворення, тріщин, оцінки

Код посилання

<a href="https://ua.patents.su/6-29733-sposib-ocinki-skhilnosti-metalu-shva-do-utvorennya-trishhin.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки схильності металу шва до утворення тріщин</a>