Спосіб одержання композиційних покрить

Номер патенту: 32210

Опубліковано: 15.12.2000

Автори: Солових Євген Костянтинович, Шепеленко Ігор Віталійович, Наливайко Володимир Миколайович, Черновол Михайло Іванович, Солових Андрій Євгенович, Лопата Лариса Анатоліївна

Текст

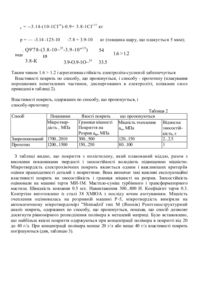

О пис / 99040ЛН мкі6 dad'Ь з/'во Спосіб одержання композиційних покрить Винахід, що пропонується, відноситься до області технології машинобудування і може бути використаний для зміцнення деталей машин, зокрема, для покрашення їх механічних і антифрикційних властивостей шляхом нанесення композиційних покрить, які вміщують порошкові неметалеві частинки, електрохімічним методом. Відомі способи одержання полімерометалевих матеріалів, що передбачають осадження комбінованих електрохімічних покрить із суспензій, які являють собою електроліти ( водні розчини солей металу з добавкою визначеної кількості дисперсного полімерного порошка / Пат 3366467 /США/ ; dekerken a. m. Use of codeposited non-conoiucting materials for imprave the corrosion resistance of micrelchrommm electrodeposits.- Electroplut metal jimish, 1964, v 17, Ш 10, p. 2-11; Сайфулин Р. С. Комбинированные электрохимические покрытия и материалы. М. : Химия ,- 1972, 272 с. /. Однак данні способи мають недолік, який заключаеться в тому, що деякі порошкові неметалеві частинки, які дисперговані в електролиті ( наприклад, порошки поліетилену, полівінілхлориду, полікарбонату та інші ) володіють поганою змочуваністю, що негативно впливає на міцність зв'язку ( адгезії) покрить п поверхнею, яка зміцнюється. Крім того, данні способи мають ще один суттєвий недолік, який заключаеться в тому, що при нанесенні покрить ускладнено одержання однорідного складу електролітусуспензії. Таким чином, способи-аналоги не забезпечують обов'язкової умови утворення стійкої суспензії і одержання якісних покрить - умови змочування порошкових неметалевих частинок розчином електроліту. Відомі способи в яких усуваються вище вказані недоліки шляхом вібрації електроліту в ході осадження /Бородин М. Н. Порошковая гальванотехника. М.: Машиностроение, 1990 , 208 с. / шляхом перемішування електроліту-суспензії, який забезпечує механічні коливання в рідині / А. с. 779449 СССР с. 25 / і шляхом примусового коливання/Пат. 2164722 ФРГ/або обертання виробу /Пат. 3061525 СІЛА / під час нанесення покриття. Однак ці способи володіють істотними недоліками: великою витратою енергії на перемішування електроліту-суспензії, нерівномірним розподілом порошкових неметалевих частинок в покритті і їх малим процентним вмістом в ньому. Відомий спосіб одержання композиційних покрить в якому з метою істотного збільшення адгезійного зв'язку порошкових неметалевих частинок ( наприклад, полімерів ), диспергованих в електроліті, з металом, що осаджується на катоді, неметалеві частинки перед введенням в електроліт обробляють розчинами поверхневоактивних речовин/Л. Й. Антропов, Ю. Н. Лебединский. Композиционные электрохимические покрытия и материалы. Киев: "Техніка". 1986, с. 82-84/. Недоліком способу являється негативний вплив поверхнево-активних речовин на процес електролізу і, як результат, на якість покрить, що одержуються. Найбільш близьким по технічній суті являється спосіб одержання композиційних покрнть, який заключається у сумісному осадженні на катоді металу і порошкових неметалевих частинок і покрашення властивостей КОМПОЗИЦІЙНИХ покрить / Р. С Сайфулин. Композиционные покрытия и материалы. М.: Из-во "Химия", 1977, с. 56 /. Однак вибраний в якості прототипу спосіб не дозволяє одержати якісні покриття з порошкових матеріалів через недостатню міжфазну взаємодію компонентів покриття метала і металевих частинок і нестійкості електроліту-суспензії. Якісні композиційні покриття, які вміщують порошкові неметалеві частинки, тобто покриття з високими показниками мікротвердості і границями міцності, можливо одержати електрохімічним методом шляхом змінений природи поверхні порошкових частинок за рахунок підсилення міжфазної взаємодії компонентів покриття, а також шляхом підвищення агрегативної стійкості електроліта-суспензії Задача винаходу, що пропонується, являється створення способу одержання композиційних покрить, які вміщують порошкові неметалеві частинки, електрохімічним способом. Задача вирішується завдяки тому, що у відомому способі одержання композиційних покрить електрохімічним методом, який заключається у сумісному осадженні на катоді металу і порошкових неметалевих частинок, диспергованих в електроліті і попередньо плакованих іншим матеріалом, порошкові неметалеві речовини перед введенням в електроліт покривають шаром того металу, іони якого знаходяться в розчині електроліте. Агрегативна стійкість електроліта-суспензії забезпечується правильним вибором товщини шару, що плакується, яка встановлюється таким чином, щоб виконувалося співвідношення: де ря, рр - густина ядра і покриття частинки; тя, гар - маса ядра і покриття; р вгустина електроліту; Таким чином, суть способу одержання композиційних покрить електрохімічним методом заключається в слідуючому. Спочатку поверхня, на яку буде наноситися покриття, готують по стандартній методиці. Після підготовки поверхні, яка зміцнюється, починають нарощування покриття в електролиті - суспензії. Електроліт - суспензія являє собою розчин солі металу з добавкою визначеної кількості дисперсного полімерного з порошку. Призначення дисперсних матеріалів заключаться в наданні композиційним електрохімічним покриттям властивостей не характерних для метала покриття. Для підвищення змочуваності покрить, порошкові неметалеві речовини попередньо, перед введення в електроліт, плакували шаром того металу, іони якого знаходяться в розчині електроліта. Процес одержання композиційного електрохімічного покриття з метою регулювання складу покриття і збільшення кількості порошку в покритті проводять при неперервному переміщуванні суспензії. При цьому частинки порошка знаходяться у звішеному стані і осадження відбувається швидше. Рівномірне перемішування суспензії здійснюється стиснутим повітрям. З метою підвищення агрегативної стійкості електроліта-суспензії товщину шару, що плакується вибираємо таким чином, щоб виконувалося співвідношення: де ря,рр- густина ядра і покриття частинки; т я ? Шр- масаядраі покриття; ре- густина електроліту. В кінцевому результаті вдалося одержати якісні композиційні покриття електрохімічним методом (з високими показниками мікротвердості і границі міцності), а також розширити номенклатуру порошкових матеріалів, що використовуються. Приклад здійснення способу приведений нижче. Приклад здійснення способу Спосіб застосовувався для зміцнення бронзових втулок шатуна двигуна СМД-14. Для приготування елекгроліта-суспензії використовували електроліти міднення слідуючого складу: CuSO 4 -5Н2О 200 - 250 г/л; H2SO4 50 - 70 г/л. Б якості дисперсної добавки до електроліту застосовували порошок поліетилену марки П4020 -ЭУШ (розмір частинок порошку 5...20 мкм). Для підвищення змочуваності частинок порошку поліетилену їх попередньо плакували міддю. Плакування частинок порошка поліетілена міддю, проявляючи змочуючу дію сприяє утворенню рівномірних покрить з включенням дрібнодисперсних частинок. Наявність міді в покритті забезпечує його корозійну стійкість, електропровідність; поліетилену - антифрикційні властивості. Технологічний процес зміцнення поверхні бронзових втулок шатуна двигуна СМД - 14 включає підготовку поверхні, що зміцнюється перед нанесенням покриття; нанесення покриття; контроль якості одержаних покрить. Підготовка поверхні, що зміцнюється здійснювалась по стандартній методиці, що використовується при нанесенні покрить електрохімічним методом (рідка фаза електроліт міднення). Після завершення підготовки поверхні, яка зміцнюється, на неї наносили покриття з порошку поліетилену плакованого міддю. В таблиці 1 приведено зміст компонентів і параметри режиму електролізу. Перемішування електроліта-суспензії здійснювалося стиснутим повітрям. Час витримки 30-50 хвил. Зміцнені поверхні втулок промивали в холодній воді, а потім контролювали якість одержаних покрить. Склад компонентів і параметри режиму електроліта № п/п Параметр електролізу Одиниця виміру 1 Концентрація CuSO4- 5H2O г/л 2 3 H2SO, Концентрація полімерних частинок (частинок поліетилену марки П4020ЭУШ) Густина струму Температура розчину електроліту Густина електроліта, без частинок полімеру (поліетилену) г/л г/л 4 5 6 Агрегативиа стійкість відношення А/дм' К° кг/м3 Таблиця 1 Значення Примітка параметра для електроліта Міднення Аноди 200...250 міднення марки АМФ 35...70 20...40 сі і< 5 201...303 1,2 і 1.2 33.5 Таким чином 1.6 > 1.2 і агрегативна стійкість електроліта-суспензії забезпечується Властивості покрить по способу, що пропонується, і способу - прототипу (плакування порошкових неметалевих частинок, диспергованих в електроліті, плівками смол приведені в таблиці 2). Властивості покрить, одержаних по способу, що пропонується, і способу-прототипу Спосіб Показники Мікротвердість , МПа Запропонований 1700...2010 Прототип 1200...1500 Якості покрить Границя міцності Покриття на Розрив авр, МПа 300...500 150...250 Таблиця 2 що пропонуються Міцність зчеплення Відносна азч, МПа зносостійкість, є 120...150 2...2.5 80..100 1 З таблиці видно, що покриття з поліетилену, який плакований міддю, разом з високими показниками твердості і зносостійкості володіють підвищеною міцністю. Мікротвердість електрохімічних покрить являється одним і важливіших критеріїв оцінки працездатності деталей з покриттями. Вона визначає такі важливі експлуатаційні властивості покрить як зносостійкість і границя міцності на розрив. Зносостійкість оцінювали на машині тертя МИ-1М. Мастпло-суміш турбінного і трансформаторного мастила. Швидкість ковзання 0.5 м/с. Навантаження 300...800 Н. Коефіцієнт тертя 0.3. Контртіло виготовлено із сталі 38 ХМЮА з посліду ючнм азотуванням. Міцність зчеплення оцінювалась на розривній машині Р-5, мікротвердість виміряли на автоматичному мікротвердомірі "Shimadzif тип М (Японія) Рентгеноструктурний аналіз покрить, одержаних по способу, що пропонується, показав, що спосіб дозволяє досягнути рівномірного розподілення полімера в металевій матриці. Було встановлено, що найбільш якісні покриття одержуються при концентрації полімера в покритті від 20 до 40 г/л. При концентрації полімера менше 20 г/л або вище 40 г/л властивості покрить погіршуються (див, таблицю 3). Властиво сті покрить, що одержуються по способу, що пропонується, в залежності ві: концентрації полімера в покритті Таблиця З Концентрація полімеру в покритті, г/л 5 10 15 20 25 30 35 40 45 50 55 60 Властивості Мікроівердість МПа 1400 1500 1600 1700 1800 1900 2000 2010 1450 1400 1350 1300 покрить, що одержуються Границя Міцність ЗЧепЛеННЯ

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of composition coatings

Автори англійськоюChernovol Mykhailo Ivanovych, Solovykh Yevhen Kostiantynovych, Lopata Larysa Anatoliivna, Nalyvaiko Volodymyr Mykolaiovych, Solovykh Andrii Yevhenovych, Shepelenko Ihor Vitaliiovych

Назва патенту російськоюСпособ получения композиционных покрытий

Автори російськоюЧерновол Михаил Иванович, Соловых Евгений Константинович, Лопата Лариса Анатолиевна, Наливайко Владимир Николаевич, Соловых Андрей Евгеньевич, Шепеленко Игорь Витальевич

МПК / Мітки

МПК: C25D 5/00

Мітки: одержання, спосіб, композиційних, покрить

Код посилання

<a href="https://ua.patents.su/6-32210-sposib-oderzhannya-kompozicijjnikh-pokrit.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання композиційних покрить</a>

Попередній патент: Спосіб селективної ізоляції припливу пластових вод в свердловинах

Наступний патент: Спосіб розпізнавання об’єкта за зональними інфрачервоними аерознімками

Випадковий патент: Спосіб використання галофітів для демінералізації едафотопів техногенних земель