Спосіб одержання композиційних покриттів на основі нікелю

Номер патенту: 6672

Опубліковано: 29.12.1994

Автори: Нагірний Віктор Михайлович, Ісаєнков Євген Вікторович, Приходько Людмила Олександрівна

Формула / Реферат

(57) Способ получения композиционных покрытий на основе никеля, преимущественно на поверхности длинномерных изделий, включающий нанесение дисперсных частиц на поверхность изделий и их заращивание осаждением никеля из сульфатных и сульфаматных электролитов, отличающийся тем, что нанесение дисперсных частиц осуществляют путем контакта поверхности изделий с поролоновой подушкой, поверхность которой со стороны изделия предварительно смачивают моющим средством "Прогресс" и насыщают дисперсными частицами.

Текст

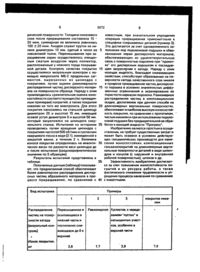

Способ получения композиционных покрытий на основе никеля, преимущественно на поверхности длинномерных изделий, включающий нанесение дисперсных частиц на поверхность изделий и их заращивание осаждением никеля из сульфатных и сульфаматных электролитов, о т л и ч а ю щ и й с я тем, что нанесение дисперсных частиц осуществляют путем контакта поверхности изделий с поролоновой подушкой, поверхность которой со стороны изделия предварительно смачивают моющим средством "Прогресс" и насыщают дисперсными частицами. Изобретение относится к гальваностегии и может получить применение в машиностроении при нанесении износостойких композиционных покрытий на длинномерные вертикальные поверхности деталей в виде цилиндров, конусов, штоков и других, из сталей или других материалов, работающих в условиях истирания. Недостатки известного способа заключаются, с одной стороны, в ограниченной его применимости для цилиндрических тел вращения при нанесении покрытий на наружную поверхность, а с другой, в усложнении процесса и ненадежности устройства. При работе притир может истираться неравномерно, а, кроме того, вероятность равномерного оседания частиц на покрываемой поверхности тоже невелика. В качестве прототипа использован способ* гальванического нанесения композиционных покрытий, осуществляемый путем приращивания крупнозернистых дисперс ных частиц из водных электролитов никелирования с использованием погружения покрываемых деталей в загущенную суспензию дисперсных частиц, помещаемую в специальные корзины, мешочки или другие приспособления, выполненные из фильтрующей ткани [1]. Недостатки прототипа заключаются в том, что его применение для нанесения износостойких композиционных покрытий на длинномерные вертикальные поверхности путем приращивания и заращивания слоя дисперсных частиц никелем наталкивается на существенные трудноразрешимые технологические проблемы, связанные с реализацией приемов, обеспечивающих возможность получения равномерного слоя порошка дисперсных частиц вдоль всей покрываемой поверхности в процессе приращивания. В основу изобретения поставлена задача создания способа получения композиционных покрытий на основе никеля, в С > ON о> го о З 6672 котором повышение равномерности распределения дисперсных частиц и увеличение износостойкости покрытий обеспечивается при нанесении на длинномерные вертикальные поверхности изделий и за счет этого, 5 достигается значительное повышение ресурса их работы и прочих эксплуатационных свойств (повышение сопротивляемости истиранию, равномерность износа и др.). Поставленная задача решается тем, что 10 способ получения композиционных покрытий на основе никеля, преимущественно на поверхности длинномерных изделий, включающий нанесение дисперсных частиц на поверхность изделий и их заращивание из 15 сульфатных и сульфаматных электролитов, согласно изобретению, осуществляют так, что нанесение дисперсных частиц осуществляют путем контакта поверхности изделий с поролоновой подушкой, поверхность кото- 20 рой со стороны изделия предварительно смачивают моющим средством "Прогресс" и насыщают дисперсными частицами. Таким образом, совокупность существенных признаков обеспечивает достиже- 25 ние указанного технического результата. Изобретение осуществляют по следующей технологической схеме при нанесении покрытий на детали из стали 2X13 путем приращивания дисперсных частиц дисперс- 30 ностью 60-80 мкм (основные операции): 1. Пескоструйная обработка. 2. Обезжиривание электрохимическое. 3 Травление химическое. 4. Активация химическая в 10%-ном рас- 35 творе. 5. Активация электрохимическая (предварительное никелирование) в сильнокислом растворе хлорида никеля. 6. Подготовка поролоновой подушки: 40 Поролоновую полоску толщиной 3-4 мм, вырезанную по размеру и конфигурации катода и закрепленную на специальном несущем каркасе в виде крупноячеистой гибкой сетки из изоляционного материала, смачи- 45 вают со стороны катода моющим средством "Прогресс" соприкосновением с поверхностью жидкости, разлитой в неглубокий поддон в виде тонкой (не более 0,5 мм) пленки. Смоченную поверхность полоски насыщают 50 затем дисперсным порошком (насыпанием, соприкосновением с насыпной массой) и закрепляют или устанавливают ее таким образом% чтобы обработанная поверхность поролоновой подушки равномерно и плотно 55 прилегала к покрываемой поверхности изделия-катода, подготовленной по указанной выше схеме. 7. Нанесение покрытия из электролита состава (г/л): Никель сульфаминовокислый 500-650 Никель хлористый 12-15 Борная кислота 30-35 при температуре 50-60°С рН 3,0-3,5 и плотности тока приращивания без перемешивания электролита 1,0*-1,5 А/дм 2 в течение 1,5-2ч плотности тока заращивания со слабым перемешиванием электролита 3-5 А/дм 2 в течение до требуемой по техническим условиям толщины П р и м е ч а н и е : После операции приращивания поролоновая подушка удаляется и перед заращиванием повторяется операция 5. 8. Обезводораживание путем нагрева в среде воздуха при температуре 250 - 300°С в течение 3,5 - 4 ч. 9. Механическая доводка (шлифованием, полированием). Примеры применения: 1. По прототипу с применением цилиндрической кольцевой корзины из фильтрующей ткани, закрепленной на кольцевой каркас из тонкого пруткового полистирола. Корзина заполнялась порошком дисперсного материала после ее закрепления к покрываемой детали. Толщина слоя порошка между покрываемой поверхностью и стенкой корзины 2 - 4 мм. 2. По предлагаемому способу. 3. По предлагаемому способу при исключении предварительного смачивания поролоновой подушки моющим средством "Прогресс". Испытания проводились на штатных деталях поршневого насоса для перекачивания вязких жидкостей в виде цилиндров из ст. 2X13, внутренними диаме%ром 56 и высотой 82 мм. Покрытию подвергалась внутренняя поверхность цилиндра. Для нанесения покрытий применялась термостатированная ванна из винипласта емкостью 15 дм 3 . Подготовка поверхности осуществлялась по приведенной выше схеме. Для приращивания применялась поролоновая подушка в виде кольцевого цилиндра толщиной 2,5-3 мм, которая надевалась на трубчатый сетчатый каркас из полистирола толщиной нити 1,5 мм и размером ячейки 2 - 3 мм. После соответствующей обработки и пропитки порошком поролоновая подушка вводилась во внутреннюю полость покрываемой цилинд 6672 рической поверхности. Толщина никелевого слоя после приращивания составляла 15 20 мкм, суммарная ее величина равнялась 100 ± 2 0 мкм. Анодом служит пруток из никеля диаметром 10 мм, одетый в чехол из 5 лавсановой ткани. Перемешивание при заращивании зерен осуществлялось очищенным сжатым воздухом через коллектор, расположенный у нижнего торца покрываемой детали. Контроль качества покрытия 10 осуществлялся визуальным осмотром с помощью микроскопа МБ-2 продольных сегментов, вырезанных из цилиндра с покрытием, путем оценки равномерности распределения частиц дисперсного матери- 15 ала на поверхности образца. Наряду с этим производилась сравнительная оценка износостойкости соответствующих (по приведенным примерам) покрытий, а также покрытия никелем из того же электролита. Для этого 20 покрытия наносились на стальной цилиндр диаметром 25 и высотой 15 мм, имеющий осевой уступ диаметром 8 и высотой 50 мм, который закреплялся на шпинделе сверлильного станка. Испытания на истирание 25 проводились путем вращения цилиндра с покрытием частотой 500 об/мин в суспензии кварцевого песка в воде (2:1), помещенной в закрытой ванне, в течение 2 ч. Величина износа покрытия определялась на аналити- 30 ческих весах по разности веса цилиндра до и после испытания (среднеарифметическое значение по 5 образцам). Результаты испытаний представлены в таблице. 35 Полученные данные (таблица) показывают, что предлагаемый способ обеспечивает более равномерное распределение дисперсных частиц абразивного материала в процессе приращивания, по сравнению с 40 известным, при значительном упрощении операции приращивания применительно к специфике покрываемых деталей (пример 2). Это достигается за счет одновременного заполнения пор поролоновой подушки и обволакивания зерен дисперсного материала, обеспечивающих их удовлетворительную связь с поверхностью поролона при "пропитке" его дисперсным порошком и последующем закреплении к катоду. Наряду с этим моющая жидкость, благодаря смачивающим свойствам, способствует образованию на поверхности катода качественного слоя никеля в процессе приращивания частиц дисперсного порошка в условиях значительных диффузионных ограничений и экранирования ее пористости каркасом поролона. Равномерное распределение частиц в композиционном осадке, достигаемое при данном способе на длинномерных вертикальных поверхностях, обеспечивает и наиболее высокую износостойкость покрытия, по сравнению с прототипом, чистым никелем и при использовании поролоновой подушки без предварительной ее обработки в моющей жидкости "Прогресс". Изобретение является простым в осуществлении, не требует существенных затрат и может быть освоено в условиях действующих гальванических производств для нанесения износостойких композиционных гальванопокрытий на длинномерные вертикальные поверхности деталей в виде цилиндров и конусов (с наружной и внутренней рабочей поверхностью),, штоков и др. Эффективность изобретения достигается за счет повышения износостойкости покрытий и их ресурса работы, а также фактического снижения трудоемкости и упрощения процесса нанесения по сравнению с известными. Примеры Вид испытания 1 3 2 покрытие никелем Распределение Пересыщенное и Равномерное Кустистое, с чередо частиц на повер-. осыпающееся в нижней части и хности катода ванием "пустых" и (визуальный кон- постепенно снижающееся до 0 к троль) ков, особенно в « насыщенных участверхней части верхней Износ покрытия, мг 2,8 1,7 3,9 7,6 6672 Упорядник В. Нагірний Замовлення 639 Техред М.Моргентал Коректор М. Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.ГагарІна, 101 6672 рической поверхности. Толщина никелевого слоя после приращивания составляла 15 20 мкм, суммарная ее величина равнялась 100 ± 2 0 мкм. Анодом служит пруток из никеля диаметром 10 мм, одетый в чехол из 5 лавсановой ткани. Перемешивание при заращивании зерен осуществлялось очищенным сжатым воздухом через коллектор, расположенный у нижнего торца покрываемой детали. Контроль качества покрытия 10 осуществлялся визуальным осмотром с помощью микроскопа МБ-2 продольных сегментов, вырезанных из цилиндра с покрытием, путем оценки равномерности распределения частиц дисперсного матери- 15 ала на поверхности образца. Наряду с этим производилась сравнительная оценка износостойкости соответствующих (по приведенным примерам) покрытий, а также покрытия никелем из того же электролита. Для этого 20 покрытия наносились на стальной цилиндр диаметром 25 и высотой 15 мм, имеющий осевой уступ диаметром 8 и высотой 50 мм, который закреплялся на шпинделе сверлильного станка. Испытания на истирание 25 проводились путем вращения цилиндра с покрытием частотой 500 об/мин в суспензии кварцевого песка в воде (2:1), помещенной в закрытой ванне, в течение 2 ч. Величина износа покрытия определялась на аналити- 30 ческих весах по разности веса цилиндра до и после испытания (среднеарифметическое значение по 5 образцам). Результаты испытаний представлены в таблице. 35 Полученные данные (таблица) показывают, что предлагаемый способ обеспечивает более равномерное распределение дисперсных частиц абразивного материала в процессе приращивания, по сравнению с 40 известным, при значительном упрощении операции приращивания применительно к специфике покрываемых деталей (пример 2). Это достигается за счет одновременного заполнения пор поролоновой подушки и обволакивания зерен дисперсного материала, обеспечивающих их удовлетворительную связь с поверхностью поролона при "пропитке" его дисперсным порошком и последующем закреплении к катоду. Наряду с этим моющая жидкость, благодаря смачивающим свойствам, способствует образованию на поверхности катода качественного слоя никеля в прогрессе приращивания частиц дисперсного порошка в условиях значительных диффузионных ограничений и экранирования ее пористости каркасом поролона. Равномерное распределение частиц в композиционном осадке, достигаемое при данном способе на длинномерных вертикальных поверхностях, обеспечивает и наиболее высокую износостойкость покрытия, по сравнению с прототипом, чистым никелем и при использовании поролоновой подушки без предварительной ее обработки в моющей жидкости "Прогресс". Изобретение является простым в осуществлении, не требует существенных затрат и может быть освоено в условиях действующих гальванических производств для нанесения износостойких композиционных гальванопокрытий на длинномерные вертикальные поверхности деталей в виде цилиндров и конусов (с наружной и внутренней рабочей поверхностью), штоков и др. Эффективность изобретения достигается за счет повышения износостойкости покрытий и их ресурса работы, а также фактического снижения трудоемкости и упрощения процесса нанесения по сравнению с известными. Примеры Вид испытания 1 3 2 покрытие никелем Распределение Пересыщенное и Равномерное Кустистое, с чередо частиц на повер-. осыпающееся в нижней части и хности катода ванием "пустых" и насыщенных участ (визуальный кон- постепенно сни ков, особенно в троль) • верхней части жающееся до 0 к верхней Износ покрытия, мг 2.8 1,7 3.9 7,6 6672 Упорядник В. Нагірний Замовлення 639 Техред М.Моргентал Коректор М. Самборська Тираж Підписне Державне патентне відомство УкраТни, 254655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.Гагаріна, 101 УКРАЇНА UA (19) (51)5 (її) 6672 С1 С 25 D 15/00 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ОДЕРЖАННЯ КОМПОЗИЦІЙНИХ ПОКРИТТІВ НА ОСНОВІ НІКЕЛЮ 1 (20)94301135,03.05.93 (21)4812912/26 (22) 09.04.90, SU (46)29.12.94. Бюл. №84 (56) 1. Сайфуллин Р.С. Неорганические композиционные материалы, М м "Химия", 1983, с. 142, 144. (71) Дніпропетровський науково-дослідний Інститут технології машинобудування (UA) (72) Нагірний Віктор Михайлович, ісаєнков Євген Вікторович, Приходько Людмила Олександрівна (73) Український науково-дослідний інститут технології машинобудування (UA) (57) Способ получения композиционных покрытий на основе никеля, преимущественно на поверхности длинномерных изделий, включающий нанесение дисперсных частиц на поверхность изделий и их заращивание осаждением никеля из сульфатных и сульфаматных электролитов, о т л и ч а ю щ и й с я тем, что нанесение дисперсных частиц осуществляют путем контакта поверхности изделий с поролоновой подушкой, поверхность которой со стороны изделия предварительно смачивают моющим средством "Прогресс" и насыщают дисперсными частицами. Изобретение относится к гальваностегии и может получить применение в машиностроении при нанесении износостойких композиционных покрытий на длинномерные вертикальные поверхности деталей в виде цилиндров, конусов, штоков и других, из сталей или других материалов, работающих в условиях истирания. Недостатки известного способа заключаются, с одной стороны, в ограниченной его применимости для цилиндрических тел вращения при нанесении покрытий на наружную поверхность, а с другой, в усложнении процесса и ненадежности устройства. При работе притир может истираться неравномерно, а, кроме того, вероятность равномерного оседания частиц на покрываемой поверхности тоже невелика. В качестве прототипа использован способ гальванического нанесения композиционных покрытий, осуществляемый путем приращивания крупнозернистых дисперс ных частиц из водных электролитов никелирования с использованием погружения покрываемых деталей в загущенную суспензию дисперсных частиц, помещаемую в специальные корзины, мешочки или другие приспособления, выполненные из фильтрующей ткани [1]. Недостатки прототипа заключаются в том, что его применение для нанесения износостойких композиционных покрытий на длинномерные вертикальные поверхности путем приращивания и заращивания слоя дисперсных частиц никелем наталкивается на существенные трудноразрешимые технологические проблемы, связанные с реализацией приемов, обеспечивающих возможность получения равномерного слоя порошка дисперсных частиц вдоль всей покрываемой поверхности в процессе приращивания. В основу изобретения поставлена задача создания способа получения композиционных покрытий на основе никеля, в С > С* ю о 6672 котором повышение равномерности распределения дисперсных частиц и увеличение износостойкости покрытий обеспечивается при нанесении на длинномерные вертикальные поверхности изделий и за счет этого, 5 достигается значительное повышение ресурса их работы и прочих эксплуатационных свойств (повышение сопротивляемости истиранию, равномерность износа и др.). Поставленная задача решается тем, что 10 способ получения композиционных покрытий на основе никеля, преимущественно на поверхности длинномерных изделий, включающий нанесение дисперсных частиц на поверхность изделий и их заращивание из 15 сульфатных и сульфаматных электролитов, согласно изобретению, осуществляют так, что нанесение дисперсных частиц осуществляют путем контакта поверхности изделий с поролоновой подушкой, поверхность кото- 20 рой со стороны изделия предварительно смачивают моющим средством "Прогресс" и насыщают дисперсными частицами. Таким образом, совокупность существенных признаков обеспечивает достиже- 25 ние указанного технического результата. Изобретение осуществляют по следующей технологической схеме при нанесении покрытий на детали из стали 2X13 путем приращивания дисперсных частиц дисперс- 30 ностыо 60-80 мкм (основные операции): 1. Пескоструйная обработка. 2. Обезжиривание электрохимическое. 3. Травление химическое. 4. Активация химическая в 10%-ном рас- 35 творе. 5. Активация электрохимическая (предварительное никелирование) в сильнокислом растворе хлорида никеля. 6. Подготовка поролоновой подушки: 40 Поролоновую полоску толщиной 3-4 мм, вырезанную по размеру и конфигурации катода и закрепленную на специальном несущем каркасе в виде крупноячеистой гибкой сетки из изоляционного материала, смачи- 45 вают со стороны катода моющим средством "Прогресс" соприкосновением с поверхностью жидкости, разлитой в неглубокий поддон в виде тонкой (не более 0,5 мм) пленки. Смоченную поверхность полоски насыщают 50 затем дисперсным порошком (насыпанием, соприкосновением с насыпной массой) и закрепляют или устанавливают ее таким образом,, чтобы обработанная поверхность поролоновой подушки равномерно и плотно 55 прилегала к покрываемой поверхности изделия-катода, подготовленной по указанной выше схеме. 7. Нанесение покрытия из электролита состава (г/л): Никель сульфаминовокислый 500-650 Никель хлористый 12-15 Борная кислота 30-35 при температуре 50-60°С рН 3,0-3,5 и плотности тока приращивания без перемешивания электролита 1,0—1,5 А / д м 2 в течение 1,5-2 ч плотности тока заращивания со слабым перемешиванием электролита 3-5 А/дм 2 в течение до требуемой по техническим условиям толщины П р и м е ч а н и е : После операции приращивания поролоновая подушка удаляется и перед заращиванием повторяется операция 5. 8. Обезводораживание путем нагрева в среде воздуха при температуре 250 - 300°С в течение 3,5 - 4 ч. 9. Механическая доводка (шлифованием, полированием). Примеры применения: 1. По прототипу с применением цилиндрической кольцевой корзины из фильтрующей ткани, закрепленной на кольцевой каркас из тонкого пруткового полистирола. Корзина заполнялась порошком дисперсного материала после ее закрепления к покрываемой детали. Толщина слоя порошка между покрываемой поверхностью и стенкой корзины 2 - 4 мм. 2. По предлагаемому способу. 3. По предлагаемому способу при исключении предварительного смачивания поролоновой подушки моющим средством "Прогресс". Испытания проводились на штатных деталях поршневого насоса для перекачивания вязких жидкостей в виде цилиндров из ст. 2X13, внутренними диаме%ром 56 и высотой 82 мм. Покрытию подвергалась внутренняя поверхность цилиндра. Для нанесения покрытий применялась термостатированная ванна из винипласта емкостью 15 дм 3 . Подготовка поверхности осуществлялась по приведенной выше схеме. Для приращивания применялась поролоновая подушка в виде кольцевого цилиндра толщиной 2,5-3 мм, которая надевалась на трубчатый сетчатый каркас из полистирола толщиной нити 1,5 мм и размером ячейки 2 - 3 мм. После соответствующей обработки и пропитки порошком поролоновая подушка вводилась во внутреннюю полость покрываемой цилинд 6672 рической поверхности, Толщина никелевого слоя после приращивания составляла 15 20 мкм, суммарная ее величина равнялась 100 ± 2 0 мкм. Анодом служит пруток из никеля диаметром 10 мм, одетый в чехол из 5 лавсановой ткани. Перемешивание при заращивании зерен осуществлялось очищенным сжатым воздухом через коллектор, расположенный у нижнего торца покрываемой детали. Контроль качества покрытия 10 осуществлялся визуальным осмотром с помощью микроскопа МБ-2 продольных сегментов, вырезанных из цилиндра с покрытием, путем оценки равномерности распределения частиц дисперсного матери- 15 ала на поверхности образца. Наряду с этим производилась сравнительная оценка износостойкости соответствующих (по приведенным примерам) покрытий, а также покрытия никелем из того же электролита. Для этого 20 покрытия наносились на стальной цилиндр диаметром 25 и высотой 15 мм, имеющий осевой уступ диаметром 8 и высотой 50 мм, который закреплялся на шпинделе сверлильного станка. Испытания на истирание 25 проводились путем вращения цилиндра с покрытием частотой 500 об/мин в суспензии кварцевого песка в воде (2:1), помещенной в закрытой ванне, в течение 2 ч. Величина износа покрытия определялась на аналити- 30 ческих весах по разности веса цилиндра до и после испытания (среднеарифметическое значение по 5 образцам). Результаты испытаний представлены в таблице. 35 Полученные данные (таблица) показывают, что предлагаемый способ обеспечивает более равномерное распределение дисперсных частиц абразивного материала в процессе приращивания, по сравнению с 40 Вид испытания известным, при значительном упрощении операции приращивания применительно к специфике покрываемых деталей (пример 2). Это достигается за счет одновременного заполнения пор поролоновой подушки и обволакивания зерен дисперсного материала, обеспечивающих их удовлетворительную связь с поверхностью поролона при "пропитке" его дисперсным порошком и последующем закреплении к катоду. Наряду с этим моющая жидкость, благодаря смачивающим свойствам, способствует образованию на поверхности катода качественного слоя никеля в npottecce приращивания частиц дисперсного порошка в условиях значительных диффузионных ограничений и экранирования ее пористости каркасом поролона. Равномерное распределение частиц в композиционном осадке, достигаемое при данном способе на длинномерных вертикальных поверхностях, обеспечивает и наиболее высокую износостойкость покрытия, по сравнению с прототипом, чистым никелем и при использовании поролоновой подушки без предварительной ее обработки в моющей жидкости "Прогресс". Изобретение является простым в осуществлении, не требует существенных затрат и может быть освоено в условиях действующих гальванических производств для нанесения износостойких композиционных гальванопокрытий на длинномерные вертикальные поверхности деталей в виде цилиндров и конусов (с наружной и внутренней рабочей поверхностью),, штоков и др. Эффективность изобретения достигается за счет повышения износостойкости покрытий и их ресурса работы, а также фактического снижения трудоемкости и упрощения процесса нанесения по сравнению с известными. Примеры 1 2 3 покрытие нике лем Распределение Пересыщенное и Равномерное Кустистое, с чередо частиц на повер- осыпающееся в хности катода ванием "пустых" и нижней части и насыщенных участ (визуальный кон- постепенно сни ков, особенно в троль) верхней части • жающееся до 0 к верхней Износ покрытия, мг 2,8 1,7 3,9 7,6 6672 Упорядник В. Нагірний Замовлення 639 Техред М.Моргентал Коректор М. Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл м 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of composition coatings based on nickel

Автори англійськоюNahirnyi Viktor Mykhailovych, Isaenkov Yevhen Viktorovych, Prykhodko Liudmyla Oleksandrivna

Назва патенту російськоюСпособ получения композиционных покрытий на основе никеля

Автори російськоюНагорный Виктор Михайлович, Исаенков Евгений Викторович, Приходько Людмила Александровна

МПК / Мітки

МПК: C25D 15/00

Мітки: композиційних, основі, спосіб, нікелю, одержання, покриттів

Код посилання

<a href="https://ua.patents.su/12-6672-sposib-oderzhannya-kompozicijjnikh-pokrittiv-na-osnovi-nikelyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання композиційних покриттів на основі нікелю</a>

Попередній патент: Фугувальний верстат

Наступний патент: Спосіб прямого мікропроцесорного керування тиристорним перетворювачем та пристрій для його здійснення

Випадковий патент: Застосування інгібітора дипептидилпептидази іv для прискорення росту