Спосіб виготовлення воронок кумулятивних зарядів

Номер патенту: 32764

Опубліковано: 26.05.2008

Автори: Цапулін Василь Володимирович, Тищенко Вадим Григорович

Формула / Реферат

1. Спосіб виготовлення воронок кумулятивних зарядів, що включає осадку і об'ємне деформування мідної заготовки з термічною обробкою і кінцеву формоутворюючу обробку напівфабрикату, який відрізняється тим, що осадку і об'ємне деформування мідної заготовки виконують при температурі 630-700 °С, термічну обробку виконують шляхом нагрівання мідної заготовки до температури 660-740 °С до осадки заготовки і охолодження до температури не більше 20 °С після об'ємного деформування, а кінцеву формоутворюючу обробку виконують токарною обробкою напівфабрикату.

2. Спосіб за п. 1, який відрізняється тим, що осадку заготовки виконують зі ступенем деформації 60-75 %, а об'ємне деформування - зі ступенем деформації 20-50 %.

3. Спосіб за п. 1, який відрізняється тим, що охолодження виконують не пізніше 10 с після об'ємного деформування заготовки.

Текст

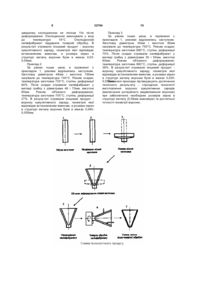

1. Спосіб виготовлення воронок кумулятивних зарядів, що включає осадку і об'ємне деформування мідної заготовки з термічною обробкою і кінцеву формоутворюючу обробку напівфабрикату, який відрізняється тим, що осадку і об'ємне деформування мідної заготовки 3 Спосіб забезпечує підвищення щільності матеріалу воронки до 9,88кг/см3 при збереженні можливості пресування композиційного складу металевих порошків. Перелік відомих способів виготовлення воронок кумулятивних зарядів за технологією порошкової металургії може бути продовжений [наприклад, патент Франції №2530800, МПК F42B1/00, 1/032, дата публікації 1984.01.27], за яким кумулятивну воронку виготовлюють із псевдосплаву вольфрам-мідь, який отримують із порошків вольфраму і міді за відомою технологією порошкової металургії: змішування - пресування спікання), але в цьому немає необхідності. Загальними ознаками зазначених способів, як аналогів, і рішення, що заявляється, є: спосіб виготовлення воронок кумулятивних зарядів, що включає механічну та термічну обробку вихідного матеріалу. Загальним недоліком способів виготовлення воронок кумулятивних зарядів, заснованих на методах порошкової металургії, є нерівномірна щільність і анізотропія фізико-механічних властивостей матеріалу воронки, які виникають в результаті можливої сегрегації важких частинок вольфраму в шихті вольфрам-мідь, що викликає раннє руйнування кумулятивного струменя і, як наслідок, знижує ефективність дії кумулятивних зарядів. Відомими є технології виготовлення біметалічних, або двошарових, воронок кумулятивних зарядів з різних за властивостями матеріалів, що дозволяє в широких межах керувати фізико-механічними властивостями воронок. відомим Так, є спосіб виготовлення біметалічної воронки кумулятивного заряду за патентом РФ №2151362, МПК7 F42B1/032. F42B1/036, дата подання заявки 1999.04.23. Процес виготовлення воронки здійснюють наступним чином. Спочатку пресують зовнішній шар воронки. У порожнину конічної матриці обертової пресформи засипають певну масу порошку (шихти) і вмикають обертовий пристрій. За рахунок відцентрових сил порошок розподіляється уздовж твірної конуса. Пуансон повільно опускають, що забезпечує рівномірне розподілення шихти по товщині воронки. При вимиканні двигуна обертового пристрою і обертання матриці пуансон за рахунок інерційної маси опускається вниз до упору і пресує порошок під визначеним навантаженням. Питомий тиск пресування становить 3-5т/см2. Потім на пресований зовнішній шар засипають певну масу порошку вольфрам-мідь і аналогічним чином пресують внутрішній шар біметалічної воронки. Число оборотів обертової пресформи в залежності від застосовуваних матеріалів становить 100300об/хв. Виготовлені біметалічні воронки можуть бути піддані термічній обробці і додатковому ущільненню в спеціальних пресформах під тиском 5-7т/см2. Внутрішній шар воронки виготовляють з порошкового псевдосплаву вольфрам-мідь, отриманого методом механічного легування, а зовнішній шар - з порошку міді або заліза з додаванням графіту іспосіб виготовлення двошаровий Відомим є легкоплавкого металу. металевої воронки кумулятивного заряду [патент 32764 4 №2522805, Франція. МПК F42B1/00. 1/032, дата публікації 1983.09.09ї. За цим способом внутрішній шар воронки отримують методом ротаційної холодної витяжки (видавлювання), а зовнішній шар - методом напилювання (осадку) різних металів. Однак технологічний процес отримання двошарових воронок, зазначених вище, досить складний і трудомісткий при їх виробництві. Загальними ознаками зазначених способів, як аналогів, і рішення, що заявляється, є: спосіб виготовлення воронок кумулятивних зарядів, що включає механічну та термічну обробку вихідного матеріалу. Загальним недоліком способів виготовлення біметалічних, або двошарових, воронок кумулятивних зарядів є складність технологічного процесу, а також проблеми, пов'язані з анізотропією фізико-механічних властивостей матеріалу воронки, що викликають раннє руйнування кумулятивного струменя і, як наслідок, зниження ефективності дії кумулятивних зарядів. Широке розповсюдження знайшли способи виготовлення воронок кумулятивних зарядів, що засновані на пластичній деформації та термічній обробці металевої заготовки. В сучасних боєприпасах кумулятивні воронки виготовляють переважно з міді, як найоптимальнішого для цього матеріалу. Раціональним профілем (з точки зору подальшої технології виготовлення воронок) є прутки. Прутки з міді виготовляються металургійними заводами способом пресування. Структура таких прутків крупнозерниста і неоднорідна, з величиною зерна 0,10-0,30мм. При виготовленні воронок з прутків у стані постачання, без спеціальних заходів, готові деталі матимуть таку саму структуру металу, тобто крупнозернисту. Відомо, що бронебійність кумулятивного заряду залежить від розміру зерна міді у воронці: чим дрібніше зерно, тим більша товщина броні, яка пробивається боєприпасом, і тим менше відхилення результатів від середнього у групі (тобто вище стабільність результатів). Достатньо дрібним для цього вважається зерно розміром не більше 0,06мм. Для забезпечення необхідної ефективності кумулятивних боєприпасів у відомих способах виготовлення воронок кумулятивних зарядів передбачені механічні і термічні операції та послідовність їх виконання, результатом яких є подрібнення зерна міді до необхідної величини. Так, відомий спосіб виготовлення воронки кумулятивного заряду за патентом РФ №2221211, МПК7 F42B1/036, дата подання заявки 2002.07.24. Спосіб полягає в тому, що з прутка нарізають циліндричну заготовку висотою, обумовленою співвідношення: e ³ H–h/Hx100%, де Н - висота циліндричної заготовки; h - висота дискової заготовки, яку отримують з циліндричної заготовки деформацією з обертанням; e - величина деформації, що дорівнює 85%. Шляхом деформації з обертанням за допомогою пуансона з двома концентричними 5 пазами з циліндричної заготовки висотою Н формують дискову заготовку висотою h з концентричними виступами і нерівномірною структурою зернистості металу. За допомогою центруючого елементу з кернером центрують дискову заготовку і механічною обробкою видаляють зони крупного зерна з верхньої, нижньої і бокової поверхонь дискової заготовки. Виконують розкочування дискової заготовки до отримання необхідної форми деталі. Здійснюють двоступінчастий рекристалізаційний відпал отриманої деталі, для чого на першому етапі витримують деталь у селітровій ванні при температурі 380-400°С протягом 15-20 хвилин з наступним охолодженням і м'яким калібруванням, на другому етапі витримують деталь при температурі 270-280°С протягом двох годин. спосіб Аналогічний виготовлення кумулятивних воронок відомий за патентом РФ №2237849, МПК7 F42B1/036, дата подання заявки 2002.07.22.включає отримання листової заготовки, Спосіб її деформування з утворенням конічної форми і термообробку отриманої заготовки конічної форми. Спосіб відрізняється тим, що листову заготовку отримують з прутка шляхом його деформування осьовим зусиллям пуансона з одночасним обертанням прутка навколо осі разом з пуансоном, після чого виконують двосторонню механічну обробку отриманої листової заготовки. Деформування листової заготовки з утворенням конічної форми здійснюють методом ротаційної витяжки, заготовку конічної форми калібрують, а її термообробку здійснюють відпалом у соляній ванні з витримкою при температурі 270-280°С не менше двох годин з наступним охолодженням разом з піччю або на повітрі до температури навколишнього середовища. Загальними ознаками зазначених способів, як аналогів, і рішення, що заявляється, є: спосіб виготовлення воронок кумулятивних зарядів, що включає об'ємне деформування заготовки і її термічну обробку. Загальним недоліком зазначених способів є складність технології, яка викликана необхідністю ротаційної витяжки (розкочування) заготовки, тривалого відпалу, калібрування для забезпечення форми і необхідної зернистості металу воронки. Як прототип вибрано спосіб виготовлення конічних воронок кумулятивних снарядів за патентом РФ № 2231739, МПК7 F42B 1/036, дата подання заявки 2002.08.02. Спосіб виготовлення конічних воронок кумулятивних снарядів включає механічну обробку й відпал заготовки. Спосіб характеризується тим, що заготовка виготовлена з міді, механічна обробка (пластичне деформування) включає дві стадії - осадку й об'ємне деформування заготовки, осадку заготовки виконують на пресі локальним прикладанням зусилля зі ступенем деформації 9195% в інтервалі температур 20-450°С, після чого охолоджують заготовку протягом 10 с у рідині при температурі 0-30°С, потім відпалюють заготовку при температурі 400-500°С протягом 45-60 хвилин, а далі деформують ротаційним видавлюванням конічну воронку й відпалюють в інтервалі 32764 6 температур 300-410°С протягом 30-45 хвилин, із забезпеченням розміру зерна в структурі рекристалізованого металу не більше 7-го балу за шкалою Ш ГОСТ 21073.3.1-75 (діаметр зерна 0,03мм). Наприклад, заготовку з міді марки Ml розміром D=40мм; Н=95мм осаджували на пресі при температурі 20°С до розмірів D=145мм; Н=7мм зі ступенем деформації 92,6%, охолоджували протягом 10с у ванні з проточною водою, температура якої не вище 30°С. Відпалювали при температурі 450°С протягом 60 хвилин, потім після механічної обробки і формування в штампі деформували заготовку методом ротаційного видавлювання й відпалювали при температурі 370°С протягом 45 хвилин. Розмір зерна в структурі рекристалізованого металу в заготовці 6-8 балів, у конічній воронці - 7-9 балів. Загальними ознаками прототипу і рішення, що заявляється, є: спосіб виготовлення воронок кумулятивних зарядів, що включає осадку і об'ємне деформування мідної заготовки з термічною обробкою і кінцеву формоутворюючу обробку напівфабрикату. Спосіб-прототип, як і вище зазначені аналоги, характеризується складністю, яка в першу чергу обумовлена необхідністю ротаційного видавлювання і тривалого відпалювання для забезпечення форми та необхідної зернистості металу воронки. В основу корисної моделі поставлена задача удосконалення способу виготовлення воронок кумулятивних зарядів, в якому за рахунок особливостей технологічних операцій досягається спрощення технології при забезпеченні необхідних розмірів зерна в структурі рекристалізованого металу воронки. Поставлена задача вирішується тим, що в способі виготовлення воронок кумулятивних зарядів, який включає осадку і об'ємне деформування мідної заготовки з термічною обробкою і кінцеву формоутворюючу обробку напівфабрикату, відповідно до корисної моделі, осадку і об'ємне деформування мідної заготовки виконують при температурі 630-700°С, термічну обробку виконують шляхом нагрівання мідної заготовки до температури 660-740°С до осадки заготовки і охолодження до температури не більше 20°С після об'ємного деформування заготовки, а кінцеву формоутворюючу обробку виконують токарною обробкою напівфабрикату. Зазначені ознаки складають сутність корисної моделі. Доцільно осадку заготовки виконувати зі ступенем деформації 60-75%, а об'ємне деформування - зі ступенем деформації 20-50%. Чим вище ступінь деформації, тим дрібніше зерно в структурі рекристалізованого металу воронки. Також доцільно охолодження виконувати не пізніше 10с після об'ємного деформування заготовки. Чим коротша пауза між деформацією і охолодженням, тим дрібніше зерно в структурі рекристалізованого металу. Суттєві ознаки корисної моделі знаходяться в причинно-наслідковому зв'язку з технічним результатом, що досягається. 7 Так виконання операцій в послідовності: нагрівання мідної заготовки до температури 660740°С, яка вища за температуру рекристалізації міді, осадка мідної заготовки при температурі 630700°С, об'ємне деформування мідної заготовки при температурі 630-700°С, охолодження заготовки до температури не більше 20°С після об'ємного деформування, токарна обробка одержаного напівфабрикату, як кінцева формоутворююча обробка, дозволяє спростити технологію виготовлення воронок кумулятивних зарядів при забезпеченні необхідних розмірів зерна в структурі рекристалізованого металу воронки. Це пояснюється тим, що відмітні ознаки корисної моделі (осадку і об'ємне деформування мідної заготовки виконують при температурі 630700°С, термічну обробку виконують шляхом нагрівання мідної заготовки до температури 660740°С до осадки заготовки і охолодження до температури не більше 20°С після об'ємного деформування заготовки, а кінцеву формоутворюючу обробку виконують токарною обробкою напівфабрикату) у сукупності з ознаками, спільними з прототипом, забезпечують технологічному процесу наступні особливості: особливості термічної обробки - нагрівання заготовки до її осадки до температури 660-740°С, що вище температури рекристалізації міді, та швидке охолодження після об'ємного деформування заготовки (не пізніше 10 с після деформування до температури не більше 20°С) забезпечують умови рекристалізації міді в напрямку подрібнення зерна і збереження рекристалізованоїмеханічної металу; особливості структури обробки - осадка і об'ємне деформування мідної заготовки при температурі 630-700°С з забезпеченням високого ступеню деформації металу (осадка заготовки зі ступенем деформації 60-75%, а об'ємне деформування - зі ступенем деформації 20-50%), токарна обробка після швидкого охолодження, як кінцева формоутворююча обробка, - виключають складну операцію ротаційного видавлювання воронки, сприяють подрібненню зерна в структурі металу в результаті його пластичного деформування при указаних режимах. Зазначені особливості дозволяють спростити технологію виготовлення воронок кумулятивних зарядів при забезпеченні високої точності геометрії воронки та необхідних розмірів зерна в структурі металу воронки. Структура металу воронки характеризується розміром зерна міді в межах 0,030-0,055мм, що задовільнює встановленим вимогам. докладний опис способу, Нижче наводиться що заявляється, з посиланнями на креслення, на якому схематично показаний технологічний процес виготовлення воронок кумулятивних зарядів. Цифрами 1...7 умовно показані операції та їх послідовність. Спосіб виготовлення воронок кумулятивних зарядів в загальному вигляді включає осадку і об'ємне деформування мідної заготовки з термічною обробкою і кінцеву формоутворюючу обробку одержаного напівфабрикату. Особливістю способу є те, що осадку і об'ємне деформування 32764 8 мідної заготовки виконують при температурі 630700°С, термічну обробку виконують шляхом нагрівання мідної заготовки до її осадки до температури 660-740°С, що вища за температуру рекристалізації міді, і швидкого охолодження до температури не більше 20°С після об'ємного деформування заготовки, а кінцеву формоутворюючу обробку виконують токарною обробкою напівфабрикату. Мідну заготовку в вигляді циліндру, який одержаний з мідного прутка відповідного діаметру (операція 1), нагрівають до температури 660740°С, що вище температури рекристалізації міді (операція 2). Нагрівання виконують на будь-якому обладнанні для термічної обробки деталей, наприклад, в електричному індукторі струмом високої частоти. Далі, після нагрівання, заготовку осаджують (операція 3) при температурі 630-700°С і ступені деформації металу 60-75%. Осадку виконують на відомих пресах з відповідними характеристиками, наприклад, на кривошипному пресі К088842, зусилля пресування 1600Т, по відомій технології. Одержують заготовку у формі грибку. Процес пластичної деформації мідної заготовки продовжують шляхом наступного об'ємного деформування заготовки (операції 4). Об'ємне деформування заготовки виконують при температурі 630-700°С і ступенмдеформації металу 20-50%. Об'ємне деформування виконують на відомих пресах з відповідними характеристиками, наприклад, на кривошипному пресі К088842, з використанням відповідного оснащення. В результаті отримують напівфабрикат, який охолоджують, наприклад, в воді, до температури не більше 20°С, не пізніше 10 с після деформування (операція 5). Охолоджений напівфабрикат піддають кінцевій формоутворюючій обробці - токарній обробці отриманого напівфабрикату (операція 6). В результаті отримують кінцевий продукт (воронку кумулятивного заряду, 7), який відповідає вимогам до точності геометрії воронки та розмірів зерна в структурі металу воронки (0,06 мм максимум). Нижче наводяться конкретні приклади реалізації способу, що заявляється. Приклад 1 Сировина - пруток з міді марки Ml, діаметр 48мм, розмір зерна в межах 0,1-0,2мм. Із зазначеного прутка вирізали заготовку в вигляді циліндра діаметром 48 мм, висотою 178 мм. Зазначену заготовку нагрівали до температури 660°С. Нагрівання виконували в електричному індукторі струмом високої частоти. Далі заготовку осаджували. Режим осадки: температура заготовки 660°С, ступінь деформації 78 %, осадку виконували на кривошипному пресі К088842. Після осадки отримали напівфабрикат у вигляді грибку з діаметрами 48 і 90мм, висотою 130мм. Далі, отриманий напівфабрикат піддавали об'ємному деформуванню на зазначеному пресі з використанням відповідної оснастки. Режим об'ємного деформування: температура 630°С, ступінь деформації 48%. В результаті отримали напівфабрикат, форма якого близька до форми воронки. Одержаний напівфабрикат піддавали 9 швидкому охолодженню не пізніше 10с після деформування. Охолодження виконували у воді до температури 18°С. Охолоджений напівфабрикат піддавали токарній обробці. В результаті отримали кінцевий продукт - воронку кумулятивного заряду, геометрія якої відповідає встановленим вимогам, а розміри зерен в структурі металу воронки були в межах 0,030,04мм. Приклад 2 За рівних інших умов, в порівнянні з прикладом 1, режими відрізнялись наступним. Заготовку діаметром 48мм і висотою 155мм нагрівали до температури 740°С. Режим осадки: температура заготовки 725°С, ступінь деформації 60%. Після осадки отримали напівфабрикат у вигляді грибку з діаметрами 48 і 70мм, висотою 80мм. Режим об'ємного деформування; температура заготовки 705°С, ступінь деформації 27%. В результаті отримали кінцевий продукт воронку кумулятивного заряду, геометрія якої відповідає встановленим вимогам, а розміри зерен в структурі металу воронки були в межах 0,0400,055мм. 32764 10 Приклад 3 За рівних інших умов, в порівнянні з прикладом 1, режими відрізнялись наступним. Заготовку діаметром 30мм і висотою 85мм нагрівали до температури 700°С. Режим осадки: температура заготовки 680°С, ступінь деформації 70%. Після осадки отримали напівфабрикат у вигляді грибку з діаметрами 30 і 50мм, висотою 60мм. Режим об'ємного деформування: температура заготовки 660°С, ступінь деформації 38%. В результаті отримали кінцевий продукт воронку кумулятивного заряду, геометрія якої відповідає встановленим вимогам, а розміри зерен в структурі металу воронки були в межах 0,0350,050мм. Зазначені приклади підтверджують досягнення технічного результату - спрощення технології виготовлення воронок кумулятивних зарядів (виключення ротаційного видавлювання воронки) при забезпеченні необхідних розмірів зерна в структурі металу (0,06мм максимум) та достатньої точності геометрії воронки. 11 Комп’ютерна верстка О. Рябко 32764 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making funnels of cumulative charges

Автори англійськоюTyschenko Vadym Hryhorovych, Tsapulin Vasyl Volodymyrovych

Назва патенту російськоюСпособ изготовления воронок кумулятивных зарядов

Автори російськоюТищенко Вадим Григорьевич, Цапулин Василий Владимирович

МПК / Мітки

МПК: F42B 1/00

Мітки: спосіб, зарядів, кумулятивних, воронок, виготовлення

Код посилання

<a href="https://ua.patents.su/6-32764-sposib-vigotovlennya-voronok-kumulyativnikh-zaryadiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення воронок кумулятивних зарядів</a>

Попередній патент: Спосіб променевої діагностики ушкоджень гомілковостопного суглоба

Наступний патент: Солі 1,2,4-триазол-3-ілтіо-ацетатної кислоти, що виявляють антигіпоксичну та протинабрякову активність щодо набряку мозку, обумовленого широкосмуговою вібрацією

Випадковий патент: Гофрощітковий очисник коренебульбоплодів