Спосіб електрогідравлічного очищення нежорстких пластинчатих деталей та установка для його здійснення

Номер патенту: 34020

Опубліковано: 15.02.2001

Автори: Столяр Михайло Борисович, Горбіков Юрій Моісеевич, Мешин Віталій Веніамінович, Власов Павло Євгенович, Бутакова Галина Сергіївна, Довганюк Сергій Іванович, Козин Костянтин Васильович, Александров Віктор Михайлович, Рура Анатолій Володимирович, Бутаков Борис Іванович, Коваленко Євген Петрович, Великоречанин Олександр Васильович

Текст

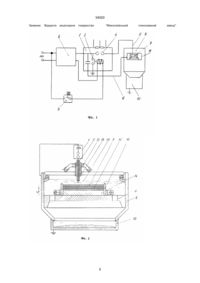

1. Спосіб електрогідравлічного очищення нежорстких пластинчатих деталей, що включає укладання деталей у контейнер, розміщення позитивного і негативного електродів біля поверхні деталі, занурювання контейнера в робочу рідину і очищення впливом високовольтними електричними розрядами в рідині з частотою до 50 Гц з одночас А (54) СПОСІБ ЕЛЕКТРОГІДРАВЛІЧНОГО ОЧИЩЕННЯ НЕЖОРСТКИХ ПЛАСТИНЧАТИХ ДЕТАЛЕЙ ТА УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 34020 тейнера. Ознаки, що збігаються із суттєвими ознаками установки, що заявляється: - бак із робочою рідиною; - контейнер для розміщення деталі, що обробляється; - позитивний та негативний струмоводи, сполучені з генератором імпульсного струму; - вузол переміщення позитивного струмовода-електрода. Причиною, що перешкоджає одержанню необхідного технічного результату, що вимагається, наступна: відсутність фіксації деталі в контейнері в напрямку позитивного струмовода-електрода не дозволяє обмежити переміщення деталі при відскоку її від дна контейнера після припинення ударного імпульсу, що приведе до залишкової деформації деталі, що очищається, і знизить її якість. Найбільше близьким за технічною суттю до способу, що заявляється, є спосіб електрогідравлічного очищення нежорстких пластинчатих деталей (заявка № 98052565 від 18.05.1998 р.) який включає укладання деталей у контейнер, розміщення позитивного і негативного електродів у поверхні деталі, занурення контейнера в робочу рідину й очищення впливом високовольтними електричними розрядами у рідині з частотою до 50 Гц, здійснюваними на металеву сітку, яка використовується як негативний електрод, розташовану на відстані 1 від деталі, що очищується, 1 = (2-8) 6, де 6 товщина деталі, що оброблюється. Ознаки, що збігаються із суттєвими ознаками способу, що заявляється: - укладання деталей у контейнер; - занурення контейнера в робочу рідину; - розміщення позитивного і негативного струмоводів-електродів у поверхні деталі; - вплив високовольтними електричними розрядами в рідині з частотою до 50 Гц і одночасним переміщенням позитивного струмовода-електрода уздовж деталі. Причини, що перешкоджають одержанню необхідного технічного результату, який вимагається, наступні: - використання як негативного електрода сітки, розташованої від деталі, що очищається, на відстані 1 = (2-8) 6, наводить до формування хвилі стиску з максимальним значенням тиску Ра мах на поверхні сітки. Амплітуда тиску Рm на поверхні деталі, що очищається, розташованої на відстані 1 від каналу розряду, за умови сферичної симетрії може бути розрахована у залежності: Pm = 5 1,35b1 ( Пк ) r13 / 5U o / 4 C 1 / 4 l 1,1 L3 / 8 Таким чином, амплітуда тиску спадає з відстанню 1 за законом 11,1; - Хвиля стиску, сформована у каналах розряду на поверхні сітки, передається до деталі, що обробляється, через воду. Коефіцієнт відбитка (К), що являє собою відношення амплітуд акустичних швидкостей, що падає, і відбитих хвиль, також як амплітуд тиску, складає на межі поділу води й пластини, що очищається, К=0,93 (див. Поздеев В.А., Царенко П.І., Бутаков Б.І. і ін. Електророзрядні генератори пружних коливань - Київ: Наукова думка, 1985-176с.). Оскільки енергія хвилі пропорційна квадрату амплітуди акустичної швидкості, то коефіцієнт відбитка з енергії дорівнює К2. Таким чином, тільки 14% хвильової енергії переходить із води в сталеву пластину. При цьому очищення деталі від технологічних відкладень здійснюється в основному за допомогою гідропотоку, що викликає вигін коливання в деталі. Тому якісно можна очистити одночасно тільки одну пластинчасту деталь, що знижує ефективність і, як наслідок цього, продуктивність процесу очищення. Найбільше близьким за технічною суттю до установки, що заявляється, є пристрій для електрогідравлічного очищення нежорстких пластинчатих деталей (заявка № 98052565 від 18.05.1998г.), який містить бак із робочою рідиною, контейнер, позитивний і негативний електроди, які з'єднані з генератором імпульсного струму, вузол переміщення позитивного електрода, негативний електрод виконаний у вигляді металевої сітки, прикріпленої до рами, розташованої над контейнером, яка з'єднана з ним з одного боку за допомогою шарнірного з'єднання, а з іншого боку фіксуючим пристосуванням, при цьому контейнер оснащений пружною прокладкою. Ознаки, що збігаються із суттєвими ознаками установки, що заявляється: - бак із робочою рідиною; - контейнер для розміщення деталі, що обробляється; - позитивний і негативний електроди, яки з'єднані з генератором імпульсного струму; - вузол переміщення позитивного електрода. Причиною, що перешкоджає одержанню необхідного технічного результату, що вимагається, наступна: виконання негативного електрода як сітки, прикріпленої до рами, розташованої над контейнером, забезпечує виконання високовольтного розряду на певній відстані від деталі, що очищається. Це сприяє формуванню хвилі стиску з максимальним значенням тиску Раmax на поверхні сітки, а не на деталі. Значна кількість (86 %) енергії хвилі стиску відбивається на межі вода - деталь, що очищається, і очищення деталі здійснюється в основному за допомогою гідропотоку, що дозволить якісно очистити за одну операцію тільки одну деталь. Це знижує ефективність і продуктивність процесу очищення. В основу цього винаходу поставлена задача створити спосіб електрогідравлічного очищення нежорстких пластинчатих деталей, в якому використання нових технологічних прийомів дозволить знизити коефіцієнт відбитка з енергії хвилі стиску на межі робочої рідини й деталей, що об , (см. Кривицкий Е.В., Шамко В.В. Перехідні процеси при високовольтному розряді у воді - Київ: Наук. думка, 1979-208 с, формула (У. 29), с. 187), де: в1 (Пк) - безрозмірна функція для коливальних розрядів; в1(Пк) » Пк0,25 , тут Пк - критерій подоби електричних і гідродинамічних характеристик каналу при високовольтному розряді; Пк=(0,25-0,76) 10-2 (див. С. 50 згаданої роботи); r - щільність води; Uо, С, L - відповідно зарядна напруга, місткість і індуктивність розрядного контуру. 2 34020 роблюється, що приведе до підвищення ефективності і продуктивності процесу очищення деталей при відсутності в них залишкових деформацій і припіків на поверхні, що очищається. В основу цього винаходу поставлена також задача створити установку для електрогідравлічного очищення нежорстких пластинчатих деталей, в яких нове виконання контейнера і негативного електрода забезпечить зниження коефіцієнта відбитка з енергії хвилі стиску на межі робочої рідини й деталі, що оброблюється, що дозволить підвищити ефективність і продуктивність процесу очищення деталей при відсутності в них залишкових деформацій і припіків на поверхні, що очищується. Суть винаходу полягає в тому, що в способі електрогідравлічного очищення нежорстких пластинчатих деталей, що включає укладання деталей у контейнер, розміщення позитивного і негативного електродів у поверхні деталей, занурення контейнера в робочу рідину й очищення впливом високовольтними електричними розрядами в рідині з частотою до 50 Гц з одночасним переміщенням позитивного електрода відносно поверхні деталі, відповідно до винаходу, у контейнер вкладають N деталей одна на одну у виді пакета, поверх пакета щільно встановлюють технологічну пластину з профілем конгруентним профілю пластинчатих деталей, що очищуються, і використовують її як негативний електрод. Суть винаходу полягає в установці для електрогідравлічного очищення нежорстких пластинчатих деталей, що містить бак із робочою рідиною, контейнер, позитивний і негативний електроди, які з'єднані з генератором імпульсного току, вузол переміщення позитивного електрода, відповідно до винаходу, вона оснащена технологічною пластиною, яка установлена на пакеті деталей, що оброблюються, та виконана з профілем конгруентним профілю пластинчатих деталей, і пристроєм, що фіксує деталі, які оброблюються, і технологічну пластину на контейнері, а негативний електрод виконаний у вигляді технологічної пластини. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками способу, що заявляється, та установки для його здійснення і технічним результатом, що досягається, необхідно наступне. Укладання в контейнер одночасно N деталей, що очищуються, одна на одну у вигляді пакета, установлення щільно поверх пакета технологічної пластини з профілем конгруентним профілю пластин, що очищуються, і використання технологічної пластини як негативного електрода дозволять якісно очищати в одну операцію N пластин, що істотно підвищує ефективність, як слідство цього, продуктивність процесу очищення. Високовольтний розряд здійснюють безпосередньо на сталеву технологічну пластину, при цьому максимальний тиск Раmax з каналу високовольтного розряду передається практично без втрат у технологічну пластину. Знижується коефіцієнт відбитка хвилі стиску на межі робочої рідини й деталей, що оброблюються. Ударний імпульс у вигляді хвилі стиску послідовно проходить через усі деталі, що очищуються, здійсню ється їхня безупинна вібрація. Найтонший прошарок води, що проникає між деталями, не відбиває хвилю стиску, що надходить із технологічної пластини в деталі,що оброблюються, і не може суттєво вплинути на їхню власну частоту та амплітуду коливань, що вигинаються. Тим часом найтонші струми води, які виникають між пластинами при їхній вібрації, ефективно виносять з зазорів між ними від'ємні від деталей технологічні відкладення. При цьому на деталях, що очищуються, відсутні припіки від високовольтних розрядів, тому що останні здійснюють на технологічну пластину. Амплітуда прогину деталей при очистці обмежується за рахунок маси технологічної пластини, і це запобігає також появі в деталях, що очищуються, залишкових деформацій, які б знизили якість деталей або привели до остаточного їхнього браку. Таким чином, сукупність суттєвих ознак способу дозволить знизити коефіцієнт відбитка з енергії хвилі стиску на межі робочої рідини й деталей, що оброблюються, що приведе до підвищення ефективності і продуктивності процесу очищення деталей при відсутності в них залишкових деформацій і припіків на поверхні, що очищається. Суттєві ознаки установки, що заявляється, постачання установки технологічною пластиною, установленої на пакеті деталей, що оброблюються, виконаної з профілем конгруентним профілю пластинчатих деталей, і пристроєм, що фіксує деталі, що оброблюються, і технологічну пластину на контейнері, виконання негативного електрода у вигляді технологічної пластини, дозволяють електричний розряд здійснювати безпосередньо на сталеву технологічну пластину, що сприяє зниженню коефіцієнта відбитка з енергії хвилі стиску на межі робочої рідини й деталі, що оброблюється. При цьому тиск із каналу високовольтного розряду передається практично без втрат у технологічну пластину. Ударний імпульс у вигляді хвилі стиску послідовно проходить через усі деталі що очищуються, встановлені в пакеті, здійснюється їхня безупинна вібрація та ефективне очищення. При цьому технологічна пластина й деталі, що очищуються, утримуються від переміщення в горизонтальній площині штифтами, закріпленими до контейнера за контуром деталей, і забезпечується їх прилягання одна до одної на усій поверхні. Найтонші струмені, що виникають між пластинчастими деталями, ефективно виносять із зазорів між ними від'ємні технологічні відкладення. При цьому виключається поява на поверхні деталі припіків від високовольтного розряду. Амплітуда прогину деталей при очистці обмежується за рахунок маси технологічної пластини, що дозволить уникнути появі в деталях залишкових деформацій. За одну операцію забезпечується очищення всіх деталей. Сукупність суттєвих ознак установки, що заявляється, дозволить знизити коефіцієнт відбитка з енергії хвилі стиску на межі робочої рідини й деталі, що оброблюється, що приведе до підвищення ефективності і продуктивності процесу очищення деталей при відсутності в них залишкових деформацій і припіків на поверхні, що очищується. 3 34020 Суть винаходу пояснюється кресленнями, що додаються, де: на фіг. 1 показана принципова електросхема установки для здійснення способу; на фіг. 2 - поперечний переріз технологічної частини установки для здійснення способу. Спосіб здійснюють таким чином. Нежорсткі пластинчаті деталі, які піддягають очистці, у кількості N штук щільно вкладають у контейнер у вигляді пакета між штифтами, що фіксують пластини в горизонтальній площині. Поверх пакета деталей, що оброблюються, установлюють технологічну пластину. Підводять позитивний електрод до технологічної пластини на відстань оптимального міжелектродного проміжку (методику наміру оптимального міжелектродного проміжку див. у роботі: Оборудование и технологические процессы с использованием электрогидравлического эффекта. Под ред. Г.А. Гулого - М.: Машиностроение, 1977 - 320 с.). Здійснюють очищення пластинчатих деталей у кількості N штук за одну операцію з частотою проходження розрядів до 50 Гц. Після закінчення очищення знімають технологічні пластини й деталі, що оброблюються. Приклад здійснення способу електрогідравлічного очищення нежорстких пластинчатих деталей. Як деталі, що оброблюються, були узяті пластини фірми "Альфа-Лаваль" глиноземного виробництва. Пластина має товщину б=1,2 мм, довжину і ширину відповідно 2000 і 800 мм. Вона виготовляється з нержавіючої сталі і має складний профіль гофру в обох взаємоперпендикулярних напрямках. Висота хвилі гофру складає » 10 мм. Розрахунок власної частоти (f власн. пл.) вигнутих коливань пластини "Альфа-Лаваль" залежно від робот: Ландау Л.Д., Лифшиц Е.М. Теория упругости. - М.: Наука, 1965 204 с. (С. 150-151); Справочник по судовой акустике за редакцією I.I. Клюева і I.I. Боголепова. Л.: Судостроение, 1978 - 422 с. (С. 21-23); Прочность, устойчивость, колебания. Довідник у трьох томах. Том 2. За редакцією І.А. Биргера і Я.Г. Пановко. - М.: Машиностроение, 1968 - 464 с. (С.145-147, 187-210) показав, що f власн. пл. у пакеті незначно залежить від кількості N пластин у пакеті. Для пластин "Альфа-Лаваль" із N = 2-30 з установленої на нього технологічною платиною f власн. пл коливається від 18 до 9 Гц. Кількість пластин у пакеті беруть мінімальним Nmin =2, якщо технологічні відкладення на пластинах найтривкіші, і навпаки, Nmax= 30 - при відкладеннях, що легше винищуються у процесі очищення. При Nmax 30 ефективність очищення пластин знижується істотно. Частоту проходження електричних розрядів установлюють 18 Гц, зарядну напругу Uo приймають рівною 50 кВ , а місткість С конденсаторів 0,5 мкФ. Як технологічну пластину використовують остаточно забракованi пластини "АльфаЛаваль" через наявність на них тріщин, отриманих у процесі експлуатації. Якщо за технологічну пластину приймають одну пластину "АльфаЛаваль", то інтенсивність очищення більш висока, але тривкість технологічної пластини, обмежена появою в процесі очищення в ній залишкових деформацій, дозволяє якісно очистити 4-5 пакетів пластин. Якщо як технологічну пластину застосовують дві браковані пластини "АльфаЛаваль", сполучені між собою контактним зварюванням, то в цьому випадку вдається очистити до 100 пакетів пластин. Технологічна пластина може бути виготовлена із сталевого листа з профілем конгруентним профілю деталей, що очищуються. Обробка пластин "Альфа-Лаваль" за зазначеними режимами привела до якісного очищення пластин (на 95-100%) від алюмосилікатних і залізистих відкладень. Очистці піддано більш 10000 пластин, що визнані придатними до подальшої експлуатації. Установка для здійснення способу очищення нежорстких пластинчатих деталей складається; з високовольтного обладнання - генератора 1 імпульсних струмів (ГІС), до складу якого входять високовольтне блокування 2 для захисту від залишкової напруги на місткістному накопичувачу, блок 3 захисту, система вентиляції розрядника 4, позитивний струмовод з електродом 5 і негативний струмовод 6, що подає потенціал на технологічну пластину 7, яку використовують як негативний електрод; з низьковольтного обладнання 8 для керування роботою технологічного обладнання; з технологічної частини, яка складається з бака 9, шламозбирача 10, платформи 11, каретки 12 переміщення позитивного електрода 5 по траверсі 13, контейнеру 14. Пакет пластинчатих деталей 15, що оброблюються, від зсувів у горизонтальних напрямках утримується штифтами 16, запресованими в контейнер 14. Бак 9 заповнений рідиною 17 (наприклад водою з електричним опором > 12,0 Ом.м.). Установка для реалізації способу очищення працює таким чином. Нежорсткі пластинчаті деталі 15 у кількості N штук щільно вкладають у контейнер 14 у вигляді пакета між штифтами 16. Поверх пакета деталей 15, що оброблюються установлюють технологічну пластину 7. Платформу 11 опускають у бак 9 з водою 17. Механізм переміщення платформи 11 на кресленні не показаний. Переміщенням каретки 12 траверсою 13 подовжніми направляючими бака 9 позитивний електрод встановлюють у вихідне становище - над одним з кутів пакета деталей 15, що оброблюються. Вмикають низьковольтне обладнання 8. При цьому замикаються контакти високовольтного блокування 2, блока 3 захисту і системи вентиляції розрядника 4. Включають ГІС 1, на блоці керування (на кресленні не зображений) розрядника 4 установлюють частоту проходження розрядів до 50 Гц і подають імпульси керування на розрядник 4. По черзі переміщають позитивний електрод 5 відносно поверхні технологічної пластини 7 і поперек її відповідно подовжнім рухом траверси 13 і поперечним рухом каретки 12 траверсою 13. Поперечна подача на кожний подовжній прохід електрода 5 відносно пакета деталей 15 не перевищує розмір зони ефективного очищення від кожного високовольтного розряду. Після закінчення очищення відключають ГІС 1 і низьковольтний блок 8. Піднімають платформу 11 з баку 9. Знімають технологічну пластину 7 і деталі 15, що оброблюються, з контейнеру 14. 4 34020 Заявник: Відкрите акціонерне товариство "Миколаївський 5 глиноземний завод". 34020 ____________________________________________ ДП “Український інститут промислової власності” (Укрпатент) Бульв. Лесі Українки, 26, Київ, 01133, Україна (044) 254-42-30, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид.арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ Вул. Горького, 180, Київ, 03680 МСП, Україна (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Автори англійськоюButakov Borys Ivanovych, Meshyn Vitalii Veniaminovych, Kovalenko Yevhen Petrovych, Stoliar Mykhailo Borysovych, Dovhaniuk Serhii Ivanovych, Vlasov Pavlo Yevhenovych, Kozin Kostiantyn Vasyliovych, Aleksandrov Viktor Mykhailovych, Horbikov Yurii Moiseevych, Butakova Halyna Serhiivna, Rura Anatolii Volodymyrovych

Автори російськоюБутаков Борис Иванович, Мешин Виталий Вениаминович, Коваленко Евгений Петрович, Столяр Михаил Борисович, Довганюк Сергей Иванович, Власов Павел Евгеньевич, Козин Константин Васильевич, Александров Виктор Михайлович, Горбиков Юрий Моисеевич, Бутакова Галина Сергеевна, Рура Анатолий Владимирович

МПК / Мітки

МПК: B22D 29/00, B22D 33/00

Мітки: очищення, електрогідравлічного, спосіб, нежорстких, пластинчатих, деталей, установка, здійснення

Код посилання

<a href="https://ua.patents.su/6-34020-sposib-elektrogidravlichnogo-ochishhennya-nezhorstkikh-plastinchatikh-detalejj-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрогідравлічного очищення нежорстких пластинчатих деталей та установка для його здійснення</a>

Попередній патент: Спосіб індивідуального підбору довжини хвилі при ввч-терапії

Наступний патент: Диспергатор

Випадковий патент: Спосіб ідентифікації групи відповідачів (варіанти), аналізуючий пристрій та відповідач для здійснення способу