Спосіб динамічної формовки колектора електричної машини, який складається з кільця мідних колекторних пластин з ізоляційними прокладками між ними і сталевих кріпильних елементів

Номер патенту: 40121

Опубліковано: 16.07.2001

Автори: Клімченков Валерій Тимофійович, Клімченкова Наталія Валеріївна

Формула / Реферат

Спосіб динамічної формовки колектора електричної машини, який складається з кільця мідних колекторних пластин з ізоляційними прокладками між ними і сталевих кріпильних елементів, що вміщує обертальний рух з частотою, яка перевищує максимальну конструктивну, нагрівання до заданої температури, витримку при цій температурі упродовж часу формування і підтягування кріпильних елементів, який відрізняється тим, що під час підвищення температури деталей конструкції колектора до заданої сталої температури періодично припиняють обертальний рух колектора і послаблюють ступінь затягування сталевих кріпильних елементів на різницю (Δlм - Δlс) у температурному розширенні міді колекторних пластин Δlм =αм·lм·tм, і сталевих кріпильних елементів Δlс =αс·lс·tс, де αм і αс - температурні коефіцієнти лінійного розширення міді і сталі, lм - довжина колекторної пластини між серединами ліній опори ластівкиних хвостів на конічні виступи складових частин корпусу, lс - довжина робочої частини стягувального колекторного болта, tм і tс - поточні температури міді і сталі при їх нагріванні до заданої температури.

Текст

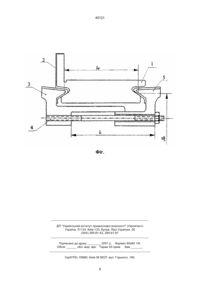

Спосіб динамічної формовки колектора електричної машини, який складається з кільця мідних колекторних пластин з ізоляційними прокладками між ними і сталевих кріпильних елементів, що вміщує обертальний рух з частотою, яка перевищує максимальну конструктивну, нагрівання до заданої температури, витримку при цій температурі упродовж часу формування і підтягування кріпи 40121 Dlс=αc·lс·tc, і прогрівання її більш повільне; при сталій рівній температурі конструкції зусилля зумовлене різницею у величині температурного коефіцієнту у міді і сталі (у міді коефіцієнт температурного розширення вище майже у 1,5 рази); 2) тому що сталеві елементи конструкції, які кріпляться, охоплюють кільце мідних пластин на поверхні, то вони перешкоджують вільному тепловому розширенню міді, тим самим приводячи до зминання механічно більш слабких міканітових манжет, електричне ізолюючих колекторні пластини від сталі, а також міканітових ізоляційних прокладок між пластинами, які викликають щілини в опорній частині "ластівчиних хвостів" колекторних пластин; 3) радіальна складова додаткового температурного зусилля, що спрямована до осі колектора, перешкоджає зміщенню колекторних пластин з ізоляційними прокладками, які зайняли при збиранні нестійке положення у круговій арці, в бік більшого діаметру до стійкого упору в натискні конуси під дією підвищених відцентрових сил і займанню ними стабільного положення у круговій арці; 4) присутність додаткового температурного зусилля на початковому перехідному режимі підвищення температури міді і сталі і, після встановлення заданої температури конструкції, негативно впливає на стабільність рельєфу циліндричної робочої поверхні колектора, знижує якість формовки й експлуатаційну надійність колектора, виготовлених відомим засобом; 5) перелічені недоліки відомого способу динамічної формовки, як правило, виявляються чи при електричних випробуваннях виготовленого колектора (відбувається електричний пробій міканітових манжет), чи у важких режимах експлуатації, що призводять до відмови електричної машини з причини несправності колектора, хоч вони безпосередньо зв'язані з невірним веденням технологічного режиму формовки. Виключити указані недоліки можна так: у відомому способі необхідно підвищити монолітність конструкції та стабільність рельєфу робочої поверхні колектора. До основи винаходу поставлене завдання утворити такий спосіб динамічної формовки колектора електричних машин, що дозволяє забезпечити підвищену монолітність конструкції і стабільність рельєфу робочої поверхні колектора за рахунок послаблення ступеню затягування сталевих елементів, що кріпляться, і зниження величини температурного зусилля до нуля. Задача вирішується за рахунок того, що у відомому способі динамічної формовки колектора електричної машини, до якого належить обертальний рух з частотою, що перевищує максимальну конструктивну, нагрівання до заданої температури, витримку при цій температурі протягом часу формування і підтягування елементів, що кріпляться, згідно з винаходом, - під час перехідного режиму, підвищення температури деталей конструкції колектора до заданої сталої температури періодично припиняють обертальний рух колектора і послабляють ступінь затягування сталевих кріпильних елементів на різницю (Dlм-Dlс) у температурному розширенні міді колекторних пластин Dlм= αм·lм·tм і сталевих кріпильних елементів де: αм і αс - температурні коефіцієнти лінійного розширення міді і сталі; lм - довжина мідної колекторної пластини між серединами ліній опори "ластівчиних хвостів" на конічні виступи складових частин корпусу; lс - довжина робочої частини стягувального колекторного болта; tм і tс - поточні температури міді і сталі колектора при їх підігріванні до заданої сталої температури конструкції. Запропонована сукупність, однак, дозволяє ліквідувати різницю у теплових подовженнях міді кругової арки і сталі елементів конструкції, що кріпляться, і усунути перешкоджання вільному тепловому розширенню міді з боку елементів, що кріпляться, в період прогрівання вказаних деталей конструкції до заданої сталої температури, температурне зусилля знижується до нуля, тому знімаються додаткові перешкоди для радіального зміщення мідних колекторних пластин з ізоляційними прокладками і прийнятті ними стабільного положення у круговій арці під впливом підвищення відцентрових сил, що веде до підвищення якості виготовленого колектора і його експлуатаційної надійності. Відоме застосування болтів для з'єднання деталей конструкції при збиранні в ціле. При цьому робиться їх затягування для забезпечення надійного з'єднання деталей. При розбиранні конструкції на деталі роблять повне знімання болтів. Суттєвою різницею послаблення затягування колекторних болтів у запропонованому способі динамічної формовки є те, що воно діє в напрямку ліквідації різниці у температурному розширенні міді і сталі колектора при їхньому нагріванні до заданої сталої температури конструкції, зниження температурного зусилля під час формовки до нуля. Послаблення ступеню затягування колекторних болтів робиться індивідуально для кожної конструкції колектора і заданої сталої температури формовки на цілком певну величину, яка розраховується по запрограмованих формулах у залежності від конструктивних розмірів (lм і lс), матеріалу деталей конструкції (αм і αс) і температури нагрівання, що задається, яка зв'язана з хімічним складом матеріалу електричної ізоляції колектора (колекторний і формівний міканіт). Величина послаблення ступеню затягування колекторних болтів розраховується для певного моменту часу з початку процесу формовки і складає різницю у подовженнях міді і сталі колектора (Dlм і Dlс) при їх нагріванні. Довільне послаблення ступеню затягування болтів, як це робиться у відомих випадках при розбиранні конструкції чи в інших необхідних випадках, не дає вказаного вище позитивного ефекту, а може призвести до негативних наслідків. На кресленні (фіг.), що додається, є поздовжній розріз колектора електричної машини з розрахунковими розмірами. Запропонований спосіб динамічної формовки колекторів здійснюється наступним чином. Для динамічної формовки колектора (див. фігуру, що додається), який складається з кругової арки (кільця), мідних колекторних пластин 1 з ізоляційними прокладками 2 між ними і сталевих 2 40121 на нову різницю у поточних подовженнях. На початковому етапі часу нагрівання інтервали часу між зупинками колектора приймають більш короткими, ніж до часу встановлення заданої температури конструкції, де їх приймають більш довше. Навіть після досягнення температури міді і сталі, рівної сталої температури у конструкції колектора, може мати місце додаткове температурне зусилля, яке обумовлено різницею у коефіцієнтах температурного подовження міді і сталі колектора: αм перевищує αс майже у 1,5 рази, що вимагає послаблення ступеню затягування болтів на (Dlм-Dlс) вже при рівній температурі деталей конструкції. Присутність додаткового температурного зусилля в конструкції призводить до цілого ряду негативних явищ: 1) утворює додаткові перешкоди для зміщення колекторних пластин з ізоляційними прокладками у радіальному напрямку під впливом підвищених відцентрових сил і прийняття ними стійкого положення у круговій арці; обираючи всі можливі ступені свободи для переміщення, колекторні пластини і прокладки сприяли б стабілізації геометричного рельєфу робочої поверхні і підвищенню монолітності колектора; 2) приводі до зминання міканітових манжет, розташованих між міддю і сталлю колектора, і міканітових прокладок між пластинами, як більш слабких у механічному відношенні елементів конструкції колектора, що в умовах експлуатації призводить до електричного пробою зім'ятої ізоляції (між міддю і сталлю колектора напруга десь 1000 В); 3) знижує якість відформованого колектора, що в умовах експлуатації призводить до зниження його надійності і збільшення кількості відмов. Після досягнення заданої сталої температури конструкції проводять витримку колектора (протягом 2-3 годин) при заданих частотах обертального руху і температурі. У міру усадки корпусної (манжети) і міжламельної ізоляції (ізоляційні прокладки між колекторними пластинами) під впливом заданої підвищеної температури (здійснюється спікання ізоляції з виходом летучих речовин і її поступовою усадкою) періодично припиняють обертальний рух і затягують болти ключем з динамометром розрахунковим зусиллям затягування, підтримуючи, таким чином, постійний розрахунковий тиск між пластинами (арочний розпір), утворений при збиранні деталей колектора в єдину конструкцію (приблизно 400 кг/см2). Періодичне підтягування болтів проводять до повного припинення усадки ізоляційних матеріалів колектора. Інтервали між підтягуваннями болтів після витримки при постійному температурно-швидкісному режимі формовки залежать від матеріалу ізоляції і її якості. У відомих способах динамічної формовки підтягування болтів йшло після закінчення формовки і зупинення колектора. Під час усіх зупинок колектора для послаблення затягування болтів на етапі прогрівання і для їх затягування після витримки режиму нагрівання колектора можна не зупиняти, якщо тільки конструкцією верстату ці операції (зупинка і припинення нагрівання) не взаємозв'язані. Розглядається приклад конкретного застосування запрограмованого способу динамічної формовки для колектора, що встановлюється на тяго елементів корпусу, що кріпляться, втулки 3, стягувальних колекторних болтів (шпильок) 4, натискної шайби 5, його встановлюють на вал верстату для динамічної формовки і закріплюють там. Закріпленому колектору надають обертальний рух приводним електродвигуном з частотою обертального руху, яка перевищує максимально конструктивну, і відповідного типу виготовленою електричною машиною. Одночасно вмикають електричний обігрів верстату для динамічної формовки, задаючи потужність джерела тепла в залежності від необхідної (заданої) сталої температури конструкції колектора при формовці. Криві нагрівання міді і сталі заданого колектора для здійснюваного процесу динамічної формовки розраховують заздалегідь по відомих формулах для нагрівання взаємозв'язаних однорідних тіл (див.: Климченков В.Т. Метод рассчета средних температур элементов коллектора в переходных и постоянных тепловых режимах. ИВУЗ. Електромеханика, 1986. - № 2. - С. 38-42). Під час проведення динамічної формовки поточні температури міді і сталі колектора контролюються двома безконтактними термометрами. По виміряній поточній температурі міді кругової арки, після її зрівняння з розрахунковою, ЕОМ, яка керує процесом формовки, визначає температурне подовження міді кругової арки в осьовому напрямку при нагріванні міді від температури у цеху tц до поточної tм: Dlм= αм·lм·(tм-tц) [м]. По виміряній температурі сталевих елементів, що кріпляться, після її зрівняння з розрахунковою, ЕОМ, яка керує, визначає температурне подовження сталі елементів, що кріпляться, в осьовому напрямку при нагріванні сталі від температури у цеху tц до поточної tс: Dlс=αc·lс·(tс -tц) [м]. Коефіцієнт теплопровідності міді більше ніж у 10 разів перевищує коефіцієнт теплопровідності сталі, а вага сталевих елементів корпусу колектора у 2 рази перевищує вагу міді, тому мідь швидше прогрівається за часом, ніж сталь. Тому на проміжку часу формовки (десь 2 години), коли відбувається нагрівання деталей конструкції колектора до заданої сталої, поточна температура міді значно перевищує поточну температуру сталі (tм>tс), а температурне подовження міді перевищує температурне подовження сталі (Dlм>Dlс). Вказана різниця (Dlм-Dlс) призвела б до виникнення додаткового температурного зусилля в конструкції: Tl = Dl м - Dl с [ H], ål де: å l - сумарна піддатливість деталей конструкції колектора, м/Н. ЕОМ, яка керує, після зрівняння подовжень Dlм і Dlс дає команду на припинення обертального руху колектора і послаблення ступеню затягування колекторних болтів (шпильок) на різницю (Dlм-Dlс), що знижує Т до нуля (те ж саме може здійснити звичайний оператор на верстаті для динамічної формовки). Потім процес обертального руху колектора з нагріванням його конструкції триває. Під час нагрівання міді і сталі від tц до заданої сталої температури (мова про перехідний температурний режим нагрівання деталей конструкції) періодично виникає потреба зупинки колектора і послаблення ступеню затягування болтів 3 40121 вий електродвигун типу НБ-418К6 магістрального електровозу ВЛ-80. Розрахункові розміри колектора: lм=12,02 см; lс=12,5 см. Максимальна частота обертального руху - 2040 [хв-1], розгону 2800 [хв-1]. Задана стала температура колектора при формовці відповідає 160°С, що обумовлене застосуванням міканітової ізоляції на гліфталевих лаках і вимогами до умов їх випікання. Температурні коефіцієнти лінійного розширенé 1 ù -6 é 1 ù ня: a м = 17 × 10 - 6 ê ú. Коú, a с = 11,5 × 10 ê ë град û ë град û лектор розміщують у верстаті для динамічної формовки, вмикають обертальний рух з частотою 2800 [хв-1] і нагрівання. Потужність електричної печі відповідає заданій температурі (160°С). В таблиці наведені розрахункові дані по модифікації температури міді і сталі колектора у процесі формовки при нагріванні від температури 20°С до температури 160°С. Таблиця t , хв. 5 10 15 20 30 40 50 60 70 80 tM, °С 80 113 133 145 155 158 159 160 160 160 tC, °С 48 71 89 104 124 137 146 151 154 156 (tM-tC), °C 32 42 44 41 31 21 13 9 6 4 З таблиці стає очевидним, що різниця у температурах міді і сталі (tм-tс) швидко збільшується з моменту вмикання нагрівання до t =15 хв, а далі протягом 2 годин поступово знижується до нуля. Виходить, для типу колектора, що розглядається, протягом перших 15-20 хвилин з початку формовки необхідно кілька разів зупинити колектор і послабити ступінь затягування болтів на різницю (∆lм-∆lс). Температурне подовження міді при t =15 хв складе: ∆lм = 17·10-6·12,02·133 = 26177· ×10-6 [см]≈0,26 [мм]. Температурне подовження стягувальних болтів до того ж моменту часу складе: ∆lс=11,5·10-6·12,5·89=12794·10-6 [см]»0,13 [мм]. Різниця у температурних подовженнях міді і сталі в осьовому напрямку для цього моменту часу буде складати: (∆lм-∆lс)=0,13 [мм]. Додаткове температурне зусилля в конструкції колектора для цього моменту часу при å l =0,095·10-6 [см/кг] буде складати: Tl = даному температурно-швидкісному режимі для стабілізації положення усіх деталей конструкції і здійснення запікання ізоляції з її усадкою. У міру усадки ізоляції періодично зупиняють колектор і підтягують болти розрахунковим зусиллям. Після досягнення повної усадки ізоляції процес динамічної формовки припиняють. Запропонований спосіб динамічної формовки колекторів дозволяє: знизити до нуля температурне зусилля, що виникає при нагріванні конструкції, тим самим покращити умови для стабілізації положення окремих деталей конструкції, запобігти зминанню корпусної та міжламельної ізоляції; знизити биття колектора після формовки запропонованим засобом у порівнянні з биттям колектора, отформованого відомим способом, на 10-15% підвищити монолітність відформованого колектора і стабільність рельєфу його робочої поверхні; підвищити надійність колекторів в експлуатації і знизити кількість відмов електродвигунів з причини несправності колекторів. Запропонований спосіб динамічної формовки колекторів може бути впроваджено у технологічний процес виробництва електричних машин постійного струму на будь-якому електромашинобудівному підприємстві. Більш ефективне застосування способу у технологічному процесі виробництва транспортних електродвигунів великої потужності, колектори яких підпадають в умовах експлуатації впливанню підвищених частот обертального руху і температур, шкідливих впливань навколишнього середовища на ізоляцію. До них пред'являють підвищені вимоги по стабільності рельєфу робочої поверхні і зниженню кількості відмов в умовах експлуатації. У порівнянні з прототипом запропонований спосіб динамічної формовки колекторів електричних машин забезпечує підвищення якості процесу формування, що виражається у підвищенні стабільності рельєфу робочої поверхні і зниженні биття, підвищенні надійності колекторів при їх експлуатації. Dl м - Dl с 13000 × 10 -6 » » 13065 [кг ] » 13 [ тонн]. 0,955 ×10 - 6 ål Навіть після нагрівання міді і сталі колектора до рівної сталої температури через 2 години після початку процесу формовки додаткове температурне зусилля буде складати: ∆lм=17·10-6·12,02·160= =32700·10-6 [см/кг], ∆lс=11,5·10-6·12,5·160=23000· ×10-6 [см/кг]. Tl = 32700 ×10 -6 - 23000 × 10 -6 » 9700 [кг ]. 0,955 Зняття цього зусилля на етапі прогрівання колектора позитивно відбивається на умовах проведення даної технологічної операції, направленої на утворення циліндричної форми поверхні колектора, стабілізацію її геометричного рельєфу і положення усіх деталей конструкції, утворення монолітного колектора. Після досягнення сталої температури конструкції проводять витримку при за 4 40121 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. 5 40121 (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for dynamically forming an electric machine commutator containing copper segments with insulated spacers and steel fastening parts

Автори англійськоюKlimchenkova Nataliya Valeriivna, Klimchenkov Valerii Tymofiiovych

Назва патенту російськоюСпособ динамического формования коллектора электрической машины, содержащего медные пластины с изоляционными прокладками и стальные крепежные детали

Автори російськоюКлимченкова Наталья Валерьевна, Климченков Валерий Тимофеевич

МПК / Мітки

МПК: H02K 15/00, H01R 43/06

Мітки: сталевих, динамічної, ними, колектора, формовки, спосіб, кільця, мідних, ізоляційними, машини, складається, електричної, пластин, елементів, кріпильних, прокладками, колекторних

Код посилання

<a href="https://ua.patents.su/6-40121-sposib-dinamichno-formovki-kolektora-elektrichno-mashini-yakijj-skladaehtsya-z-kilcya-midnikh-kolektornikh-plastin-z-izolyacijjnimi-prokladkami-mizh-nimi-i-stalevikh-kripilnikh-ele.html" target="_blank" rel="follow" title="База патентів України">Спосіб динамічної формовки колектора електричної машини, який складається з кільця мідних колекторних пластин з ізоляційними прокладками між ними і сталевих кріпильних елементів</a>

Попередній патент: Спосіб діагностики ревматоїдного поліартриту по рентгенограмах кистей

Наступний патент: Ківш скрепера

Випадковий патент: Спосіб сочетаної вакуум-лазерної терапії