Спосіб виготовлення лігноцелюлозної дошки

Номер патенту: 42748

Опубліковано: 15.11.2001

Автори: Сіслегард Ларс-Отто, Шедін Курт, Лунгрен Горан, Тхорбйорнссон Свен-Інгвар

Формула / Реферат

1. Способ изготовления лигноцеллюлозной доски из волокнистого материала, при котором материал дробят на частицы и/или волокна, высушивают, промазывают клеем и формируют в настил, который прессуют в законченную доску, отличающийся тем, что его осуществляют в два этапа, при этом сформированный настил на первом этапе нагревают пропусканием через него парового потока и прессуют по крайней мере до частично затвердевшей доски с заданной плотностью, а затем на втором этапе поверхностные слои доски прессуют с высокой плотностью и отверждают в калибровочной зоне, что позволяет получить доску в окончательном виде.

2. Способ по пункту 1, отличающийся тем, что настил на первом этапе прессуют, не доходя до окончательной плотности, а после ему дают возможность достичь окончательной плотности и затвердеть в калибровочной зоне, а также получить эту степень плотности до того, как доска перейдет на второй этап.

3. Способ по пункту 1 или 2, отличающийся тем, что на первом этапе воздух, содержащийся в настиле, вытесняют наружу подачей парового потока.

4. Способ по пунктам 1, 2 или 3, отличающийся тем, что доску, прессованную на первом этапе, выдерживают перед тем, как подать для обработки на второй этап.

5. Способ по пунктам 1-3, отличающийся тем, что доску, прессованную на первом этапе, сразу подают для обработки на второй этап.

6. Способ, указанный в каждом из пунктов 1-5, отличающийся тем, что волокнистый материал промазывают клеем, дающим необходимую крепость сцепления для производства доски на первом этапе, но не дающим окончательной степени сцепления в поверхностных слоях до того, пока не пройдет обработка на втором этапе.

7. Способ, указанный в каждом из пунктов 1-5, отличающийся тем, что настил формируют из нескольких слоев, а поверхностные слои отверждают во время первого и второго этапов.

8. Способ, указанный в каждом из пунктов 1-5, отличающийся тем, что поверхностные слои доски на первом этапе подвергают обработке, не доводя до получения заданной плотности, которую получают на втором этапе.

9. Способ, указанный в каждом из вышеприведенных пунктов, о т-личающийся тем, что поверхностные слои доски на втором этапе нагревают до температуры, более чем на 50 градусов превышающей температуру, при которой происходят с теклотране формации в волокнистом материале во время прессования.

10. Способ, указанный в каждом из предшествующих пунктов, отличающийся тем, что поверхностные слои производимой на первом этапе доски перед прессованием на втором этапе покрывают жидкой пленкой.

11. Способ, указанный в пункте 10, отличающийся тем, что жидкая пленка содержит растворенное клеющее вещество.

12. Способ,указанный в пункте 10, отличающийся тем, что жидкая пленка содержит поверхностно скрепляющее вещество.

13. Способ, указанный в пункте 10, отличающийся тем, что жидкая пленка содержит химические вещества со смягчающим эффектом.

14. Способ, указанный в каждом из предшествующих пунктов, отличающийся тем, что поверхностные слои производимой на первом этапе доски проходят предварительную подготовительную обработку газом или паровым потоком до начала прессования на втором этапе.

15. Способ, указанный в каждом из предшествующих пунктов, отличающийся тем, что настил на первом этапе прессуют до плотности 150-500 кг/м3, желательно 250-400 кг/м3, а затем подают паровой поток.

16. Способ, указанный в каждом из предшествующих пунктов, отличающийся тем, что настил на первом этапе прессуют до окончательной густоты, соответствующей плотности в 150-900 кг/м3.

17. Способ, указанный в каждом из пунктов 2-16, отличающийся тем, что паровой поток при контролируемом давлении подают на первом этапе и в калибровочную зону.

18. Способ, указанный в каждом из пунктов 2-17, отличающийся тем, что в конце калибровочной зоны на первом этапе применяют вакуум.

Текст

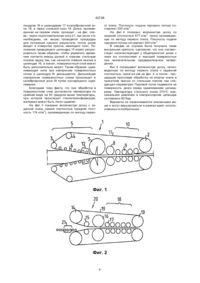

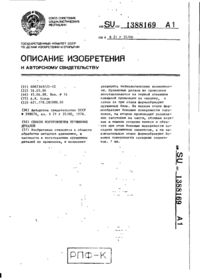

1. Способ изготовления лигноцеллюлозной доски из волокнистого материала, при котором материал дробят на частицы и/или волокна, высушивают, промазывают клеем и формируют в настил, который прессуют в законченную доску, отличающийся тем, что его осуществляют в два этапа, при этом сформированный настил на первом этапе нагревают пропусканием через него парового потока и прессуют по крайней мере до частично затвердевшей доски с заданной плотностью, а затем на втором этапе поверхностные слои доски прессуют с высокой плотностью и отверждают в калибровочной зоне, что позволяет получить доску в окончательном виде. 2. Способ по пункту 1, отличающийся тем, что настил на первом этапе прессуют, не доходя до окончательной плотности, а после ему дают возможность достичь окончательной плотности и затвердеть в калибровочной зоне, а также получить эту степень плотности до того, как доска перейдет на второй этап. 3. Способ по пункту 1 или 2, отличающийся тем, что на первом этапе воздух, содержащийся в настиле, вытесняют наружу подачей парового потока. 4. Способ по пунктам 1, 2 или 3, отличающийся тем, что доску, прессованную на первом этапе, выдерживают перед тем, как подать для обработки на второй этап. 5. Способ по пунктам 1-3, отличающийся тем, что доску, прессованную на первом этапе, сразу подают для обработки на второй этап. 6. Способ, указанный в каждом из пунктов 1-5, отличающийся тем, что волокнистый материал промазывают клеем, дающим необходимую крепость сцепления для производства доски на первом эта C2 (54) СПОСІБ ВИГОТОВЛЕННЯ ЛІГНОЦ ЕЛЮЛОЗНОЇ ДОШКИ 42748 17. Способ, указанный в каждом из пунктов 2-16, отличающийся тем, что паровой поток при контролируемом давлении подают на первом этапе и в калибровочную зону. 18. Способ, указанный в каждом из пунктов 2-17, отличающийся тем, что в конце калибровочной зоны на первом этапе применяют вакуум. Способ производства доски из необработанных материалов на лигноцеллюлозной основе хорошо известен и широко применяется на практике. Процесс производства состоит из указанных ниже основных этапов: расчленение необработанного материала на частицы и/или волокна подходящего размера, высушивание до определенной степени влажности и промазывание материала клеем до или после сушки, формирование из промазанного материала настила, который может состоять из нескольких слоев, возможные предварительная холодная прессовка, предварительное прогревание, обработка поверхности распылителем-брандсбойтом и горячая прессовка с одновременным применением к окончательно готовой доске давления и нагревания на прессе с прерыванием или непрерывном. Ниболее близким по технической сущности к предлагаемому изобретению является способ для производства плит из древесного материала [1]. Этот способ выбран в качестве прототипа. Сущность известного способа заключается в том, что древесностружечные доски получают из массы, которая содержит частицы высушенного раздробленного волокнистого материала, путем промазывания ее клеем и формирования настила, который прессуют в законченную доску, предварительно введя в него перегретый пар, протягиванием его между нагретыми металлическими телами. При всех указанных выше способах производства получают мягкий поверхностный слой, у которого ниже прочность, неудовлетворительные качества для окраски, что приводит к необходимости шлифовки этого слоя. В результате имеем потерю материала на 5-15% в зависимости от вида доски, ее густоты. В основу изобретения положена задача предложить способ непрерывной прессовки доски из лигноцеллюлозного материала, который позволяет использовать преимущества нагревания паровым потоком, вследствие чего оборудование может быть сконструировано с относительно небольшой площадью прессовой поверхности и с меньшей прессовой мощностью, то есть менее дорогим и, кстати, без нагревательных плит, таким образом, можно избежать существующи х на сегодняшний день дорогих решений для прокатных плоскостей и, таким образом, сделать оборудование дешевле, при этом имея возможность получить желаемый профиль плотности. Кроме того, необходимо иметь возможность формировать различные профили плотности и свойства поверхности, а значит, можно будет найти новые области применения доски. Сущность изобретения состоит в следующем. В соответствии с изобретением прессовка проводится в два этапа и таким образом, что на первом этапе доске придается требуемый (заданный) профиль плотности, а на втором - формируется плотность поверхностных слоев, паровой по ток используется для нагревания доски на первом этапе. На первом этапе настил сжимается до средней степени плотности, потом подается паровой поток, после настил прессуется дальше, до окончательной плотности, рассчитанной для первого этапа. Затем доске предоставляется возможность затвердеть целиком или частично в отсеке для выдерживания. На втором этапе поверхностные слои подвергаются последовательному воздействию тепла и давления для того, чтобы поверхностный материал был мягким в течение периода, необходимого для получения поверхностных слоев с желаемой глубиной и повышенной плотностью. Перед обработкой на втором этапе доска может проходить подготовку несколькими путями и с разными целями, в зависимости от того, какой продукт желательно получить в результате. Есть вариант, при котором волокна сперва промазываются клеем такого состава, что уже на первом этапе получают прочность сцепки, достаточную для производства доски, а на втором этапе происходит окончательная склейка поверхностных слоев с помощью тепла и давления. В другом варианте доска формируется из трех слоев, где центральный слой образуется на первом этапе, тогда как клей в поверхностном слое окончательно не прореагировал. В третьем варианте смягчение поверхностных слоев на втором этапе происходит благодаря применению жидкости, которая может содержать клей, вещество для скрепления поверхности или другие химикаты. В четвертом варианте смягчение на втором этапе может происходить с применением химикатов, имеющих известный смягчающий эффект. Способ, используемый в данном изобретении, демонстрирует существенную разницу, по сравнению с общепринятой прессовкой доски, которая заключается в том, что доска с желаемой плотностью в центре подвергается окончательной прессовке, а далее происходит повторное нагревание поверхностных слоев для их смягчения так, что это переформирование не вредит уже затвердевшему центральному слою. Таким образом, процесс делает возможным прессовку с меньшим давлением и за более короткое время (общая прессовая поверхность уменьшается). В предпочтительном варианте на первом этапе настил, выходящий после формировки (настил может быть не спрессован или спрессован холодной прессовкой в предварительном отдельном поясном прессе, если ставится задача улучшения управления поясными передачами и облегчения указания возможного металла), сначала прессуется во входном отверстии пресса, снабженном приводом, до плотности в 150-500 кг/м 3, после чего через поверхность пропускается паровой поток с помощью парового механизма(ов) и/или парового 2 42748 цилиндра(ов). Затем настил прессуется далее с помощью пар цилиндров, немного не выходя на окончательную плотность, после чего настил оставляется для расширения и затвердения в отсеке для выдерживания (калибровочной зоне) с цилиндрами. Прокатный пресс необходимо нагреть так, чтобы не было конденсации при подаче парового потока. Как было замечено, следует оставаться на уровне плотности, которая ниже окончательной, поэтому поверхностное давление в отсеке для выдерживания очень низкое и, благодаря этому, пресс можно разработать как конструкцию с малым весом. В отличие от всех ранее известных прессов для производства лигноцеллюлозной доски, появилась возможность, с точки зрения технологии, получать доску с хорошими свойствами даже для высокой плотности, несмотря на тот факт, что в отсеке для выдерживания на первом этапе не используются нагревательные плиты. При непрерывном прокатном прессе паровой поток подается постоянно и его количество немного превышает необходимое для разогрева настила, это обеспечивает вытеснение всего воздуха, который содержится в настиле, прессуемом за входом, а далее это гарантирует реальный прогрев все х частей настила. Еще в одном варианте в отсеке для выдерживания можно оборудовать паровой механизм и/или выпускной ящик для контроля за температурой доски, влажностью и используемым давлением. Таким образом, доска, спрессованная на первом этапе, может быть отправлена на промежуточное выдерживание, где ее обработают (на поверхности) латероном в преддверии второго этапа, или же без перерыва направлена на обработку поверхности на втором этапе. С точки зрения второго этапа предпочтителен вариант, когда доска проходит через одну или несколько пар цилиндров, таким образом, поверхностный слой хорошо нагревается и далее прессуется благодаря повышенной температуре и линейной нагрузке со стороны цилиндров. В зависимости от того, где будет применяться доска, обработка может содержать от нескольких прессовых воздействий со средней степенью сдавливания для того, чтобы образовать только тонкую "кожицу" для улучшения свойств при покраске, до большого числа сдавливаний с высокой линейной нагрузкой для тех случаев, когда требуе тся более плотный поверхностный слой с повышенной поверхностной плотностью, например, для продукции, сходной с изделиями из общепринятой доски. Такая обработка во многих случаях позволяет уменьшить использование упомянутой выше шлифовки или вовсе от нее отказаться, в результате получаем существенную экономию. Для процесса на втором этапе имеет значение тот факт, что температура прокатки может в точности контролироваться известным способом, предпочтительнее, нагреванием горячей смазки. Для того, чтобы улучши ть желаемый эффект на поверхностный слой, эти слои, как уже было отмечено, могут проходить подготовку до входа на прокат. В следующем варианте второго этапа пресс снабжен стальным поясом с альтернативной про водкой. Таким образом, потеря тепла за время нахождения доски между парой цилиндров снижается и желаемый эффект достигается легче, требуется меньшее количество сдавливаний цилиндрами. Изобретение детально описано с помощью различных вариантов, изображенных на прилагаемых чертежах: На фиг. 1 показан пресс с разогревочным поясом для первого этапа изобретения, когда пояса имеют вид перфорированных поясов или проводки, а сам пресс снабжен оборудованием для подачи парового потока. На фиг. 2 показан пресс с разогревочным поясом для второго этапа изобретения, когда пояса имеют вид сплошных стальных поясов, а подготовительный процесс может проходить перед входом на пресс с поясом. На фиг. 3 и 4 показаны профили плотности доски, произведенной на первом этапе. Нa фиг. 5 показаны профили плотности доски, произведенной на первом и втором этапах. Фиг. 1 показывает вариант на первом этапе, вид сбоку пресса с поясом 1, который известным способом снабжен движущими цилиндрами 2, растягивающими цилиндрами 3, ведущими цилиндрами 4 и регулируемым входным отделом 5 с входными цилиндрами 6, паровым цилиндром 7, компрессорным цилиндром 8 и цилиндрами 9 в отсеке выдерживания 10 и обмотке 11 переменно перфорированного стального пояса с проводкой. Во входном отделе 5 настил сдавливается до предварительно определенной плотности в районе 150-500 кг/м 3, желательно - 250-400 кг/м 3, после чего паровой цилиндр 7 пропускает паровой поток под давлением 1-6 бар в зону, где происходит контакт с проводкой в том масштабе, который необходим для повсеместного нагревания настила до 100°С и вытеснения всего воздуха, который в нем содержится. Таким образом, сопротивление настила прессованию значительно уменьшается и давление в компрессорном цилиндре 8 и отсеке выдерживания 10 может поддерживаться очень малыми усилиями. В отсеке выдерживания 10 происходит склеивание и получается доска с заданным профилем плотности в районе 150900 кг/м 3, желательно, 500-700 кг/м 3. При производстве тонкой доски с более высокой плотностью используют параметры 800-900кг/м 3. Как альтернативу или дополнение к паровому цилиндру 7 может использоваться общепринятая выпускная коробка 12. Таким же образом можно применять общепринятый паровой механизм и вакуумную коробку в отсеке выдерживания (на фиг. не показано) для того, чтобы подачей парового потока при контролируемом давлении обеспечить достаточно высокую температуру во время затвердевания доски (в зависимости от вида доски) и, соответственно, для применения вакуума при контроле за остаточной влагой и чтобы сделать возможным удаление чрезмерного пара на выходе отсека выдерживания. Фиг. 2 показывает вариант на втором этапе с прессом, имеющим пояс 20, движущим цилиндром 13, растягивающим и ведущим цилиндром 14, проводящим цилиндром 15, компрессорным ци 3 42748 линдром 16 и цилиндрами 17 в калибровочной зоне 18, а также стальной пояс 19. Доска, произведенная на первом этапе, проходит - на фиг. слева - через подготовительную зону 21, где (если это необходимо, см. выше) проводятся процедуры для получения нужного результата, потом доска входит в отверстие пресса, имеющего пояс. Положение проводящего цилиндра 15 может регулироваться таким образом, чтобы управлять временем контакта между доской и горячим стальным поясом перед тем, как начнется главное сжатие в цилиндре 16, а значит, поверхностный слой может быть дополнительно нагрет. Таким образом, сдавливающая сила при компрессии поверхностных слоев в цилиндре 16 уменьшается. Дальнейшая компрессия поверхностных слоев происходит в калибровочной зоне 18 путем поочередного сдавливания. Благодаря тому факту, что при обработке в поверхностном слое достигается температура по крайней мере на 50 градусов выше температуры, при которой происходит стеклотрансформация, материал может быть легко сдавлен. На фиг. 3 показано волокнистую доску с заданной очень низкой плотностью (средняя плотность 174 кг/м 3), произведенную по методу перво го этапа. Плотность подачи парового потока составляет 200 кг/м 3. На фиг. 4 показано волокнистую доску со средней плотностью 677 кг/м 3, также произведенную по методу первого этапа. Плотность подачи парового потока составляет 300 кг/м 3. В каждом из случаев была получена такая внутренняя крепость сцепления, что она соответствует наличествующей у общепринятой доски с теми же плотностями и хорошей поверхностью при незначительном предварительном затвердении. Фиг. 5 показывает волокнистую доску, произведенную по методу первого этапа с заданной плотностью, такой же как на фиг. 4, а после - прошедшую прессовую обработку на втором этапе в прокатном прессе со стальным поясом при следующи х параметрах: Паровой поток подавался на поверхность доски перед сдавливанием цилиндрами. Температура стального пояса 270°С, максимальное давление в компрессорном цилиндре составляло 60 бар. Варианты не ограничиваются описанными выше и могут варьироваться в рамках идей, использованных в изобретении. Фиг. 1 Фиг. 2 4 42748 Фиг. 3 Фиг. 4 5 42748 Фиг. 5 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of lignocellulosic board

Автори англійськоюLundgren Goeran, Schedin Kurt, Sislegaord Lars-Otto, Thorbjoernsson Sven-Ingvar

Назва патенту російськоюСпособ изготовления лигноцеллюлозной доски

Автори російськоюЛунгрен Горан, Шедин Курт, Сислегард Ларс-Отто, Тхорбйорнссон Свен-Ингвар

МПК / Мітки

Мітки: спосіб, лігноцелюлозної, дошки, виготовлення

Код посилання

<a href="https://ua.patents.su/6-42748-sposib-vigotovlennya-lignocelyulozno-doshki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення лігноцелюлозної дошки</a>

Попередній патент: Похідні пептиду,фармацевтична композиція та спосіб стимулювання секреції гормону росту

Наступний патент: N,n-діетил-8,8-дипропіл-2-азаспіро[4,5]декан-2-пропанамін дималеат, фармацевтична композиція, спосіб лікування

Випадковий патент: Похідні імінотіадіазиндіоксиду як інгібітори bace, композиція на їх основі і їх застосування