Спосіб виготовлення полотна з мінеральних штапельних волокон з гірських порід

Номер патенту: 44899

Опубліковано: 26.10.2009

Автори: Грек Володимир Іванович, Поздняков Владислав Федорович

Формула / Реферат

1. Спосіб виготовлення полотна з мінеральних штапельних волокон з гірських порід, що включає операції завантаження здрібненої сировини в плавильну піч, її плавлення, випуск розплаву через лійку, роздування його енергоносієм, подачу зв'язуючого та формування полотна в камері волокноосаджування, який відрізняється тим, що плавлення сировини виконують при температурі, що не перевищує 150 °С від температури її плавлення, а перед роздуванням розплав охолоджують до температури, що не перевищує 50 °С від температури ліквідусу, при цьому його в'язкість при роздуванні не перевищує 3000 пуаз, а роздування розплаву здійснюють енергоносієм з одночасним охолодженням.

2. Спосіб за п. 1, який відрізняється тим, що як сировину використовують гірську породу без додаткових компонентів, а саме базальт, граніт, доломіт, вогнетривку глину, спондилову глину, пісок, каолін, дистен-силіманіт, відходи каталізатора С-200, при цьому сировину подрібнюють на частки не більше 2 мм, а охолодження розплаву здійснюють зміною його електропровідності.

Текст

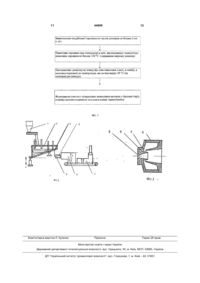

1. Спосіб виготовлення полотна з мінеральних штапельних волокон з гірських порід, що включає операції завантаження здрібненої сировини в плавильну піч, її плавлення, випуск розплаву через лійку, роздування його енергоносієм, подачу зв'язуючого та формування полотна в камері волокноосаджування, який відрізняється тим, що плавлення сировини виконують при температурі, що не 3 зв'язуючого та формування полотна в камері волокноосаджування [2]. Використання одностадійного способу плавлення сировини в електродуговій печі завдяки випуску розплаву через одну, або більше воронок та одночасного роздування розплаву енергоносієм дозволяє підвищити дебіт розплаву до 300-500кг/год, але при цьому збільшується енергоємність процесу та суттєво знижується експлуатаційна якість полотна порівняно з полотном з базальтових штапельних волокон, приведеним вище як аналог. Недоліками технічного рішення, обраного за найближчий аналог способу виробництва полотна з мінеральних штапельних волокон з гірських порід, є велика енергоємність процесу, збільшення товщини волокна і вмісту неволокнистих включень. Це пов'язано з значним перегрівом розплаву в печі. В основу корисної моделі поставлена задача удосконалити спосіб виготовлення полотна з мінеральних штапельних волокон з гірських порід, а саме зменшити діаметр волокна, вміст неволокнистих включень та енергоємності процесу шляхом створення умов, при яких забезпечують відповідність швидкості твердіння волокон швидкості витягування їх з розплаву. Суть корисної моделі в способі виготовлення полотна з мінеральних штапельних волокон з гірських порід, що включає операції завантаження здрібненої сировини в плавильну піч, її плавлення, випуск розплаву через воронку, роздування його енергоносієм, подачі зв'язуючого та формування полотна в камері волокноосаджування, полягає в тому, що плавлення сировини виконують при температурі, що не перевищує 150°С від температури її плавлення, а перед роздуванням розплав охолоджують до температури, що не перевищує 50°С від температури ліквідусу, при цьому його в'язкість при роздуванні не перевищує 3000 пуаз, а роздування розплаву здійснюють енергоносієм з одночасним охолодженням. Суть корисної моделі досягається й тим, що як сировину використовують гірську породу без додаткових компонентів, а саме базальт, граніт, доломіт, вогнетривка глина, спонділова глина, пісок, каолін, дистен-сіліманит, відходи каталізатору С-200, або шихту, де привалюють ці породи, при цьому сировину подрібнюють на частки не більше 2мм, а охолодження розплаву здійснюють зміною його електропровідності. Рішення поставленої технічної задачі можливе, оскільки для досягнення суті корисної моделі, а саме для зменшення діаметру волокна, вмісту неволокнистих включень та зменшення енергоємності виробництва можуть використовуватися традиційні способи плавлення мінеральної сировини в печах з температурою більше 3000°С, що дає можливість здійснити плавлення гірських порід з будь-якими високими температурами плавлення, а також легко здійснити охолодження розплаву перед його роздуванням, що необхідно для забезпечення відповідності швидкості твердіння розплаву швидкості витягування їх з розплаву. Основними ознаками забезпечення відповідності швидкості твердіння волокнистих ниток швидкості витягування їх з розплаву є реологічні властивості 44899 4 сировини, а саме в'язкість розплаву в зоні зустрічі його з потоком енергоносія, його поверхневий натяг, які залежать від температури. Гірські породи, що використовуються у відповідності з корисною моделлю, є продуктом виверження магми, тобто представляють собою перегрітий і достатньо гомогенізований розплав складної силікатної системи з тугоплавких і легкоплавких оксидів. При охолодженні в природних умовах магма застигала у вигляді порівняно однорідній по своєму хімічному складу гірської породи (базальту, граніту, доломіту, кварциту та ін.), тому будь яка гірська порода є по суті твердим розплавом після первинного розплавлення в земній корі, яка вже пройшла стадії силікатоутворення, гомогенізації та освітлення і має переважно аморфну структуру, що сприяє волокноутворенню. Розплав гірської породи, отриманий при повторному плавленні в печі, на відміну від розплаву, отриманому при плавленні багатокомпонентної шихти, має температуру ліквідусу, значно зменшеною за температуру плавлення при одночасно низький в'язкості, тобто однокомпонентна гірська порода як тільки розплавилася, вона вже має рідкий стан і достатню текучість, що не потребує значного його перегріву. Цю особливість гірських порід можливо використати для якісного волокноутворення. Незначний перегрів розплаву в печі в зоні плавлення сировини, а саме не вище 150°С від температури плавлення, обумовлено розмірами часток подрібненої сировини, що з економічних причин не повинна перебільшувати 2мм та необхідністю забезпечення вільного протікання поверхневого шару розплаву від зони завантаження сировини до зони випуску розплаву з печі. Проведені нами дослідження показали, що для легкоплавких гірських порід, таких як базальт, амфіболіт, діабаз, доломіт та ін., достатня текучість розплаву забезпечується при температурах 50-100°С вище від температури плавлення, а для тугоплавких гірських порід, таких як граніти, глиноземи, кварцити та ін. достатня текучість розплаву забезпечується при значно більших температурах, але перегрів розплаву впливає на якість волокна, тому температура розплаву повинна бути не більше 150°С вище від температури плавлення. Досягнення технічного результату забезпечується необхідною відповідністю швидкості охолодження розплаву (тобто швидкість твердіння), яке починається в печі і закінчується в соплі волокноутворювача з відповідній швидкістю витягування волокна, яка залежить від швидкості потоку енергоносія. Швидкість потоку енергоносія становить як правило 500-700м/с в залежності від перерізу виходу енергоносія з сопла та тиску енергоносія, а швидкість охолодження значно менше і становить від 1 до 10град/с. Тому, якщо перегрівати розплав вище температури плавлення більше 150°С то подальше зменшення температури розплаву, як в печі (на шляху від зони плавлення до зони випуску розплаву через воронку), так і в повітрі у вигляді струменю розплаву (на шляху від воронки до зони зустрічі розплаву з потоком енергоносія) та в соплі (саме перед роздуванням розплаву) буде недостатнє для отримання оптимальної в'язкості волокноутворення. Авторами експериментально уста 5 новлено, що твердіння розплаву настає при температурі ліквідусу, яка, як правило, на 5-10°С нижча за температуру плавлення, а для того щоб забезпечити оптимальну в'язкість волокноутворення, температура струменю розплаву повинна бути близька до температури ліквідусу і не перебільшувати її більш 50°С. Регулювання температури найбільш просто здійснити зміною електропровідності розплаву в печі та додатковим охолодженням струмені в повітрі та в соплі енергоносієм з одночасним охолодженням за рахунок подачі зв'язуючого. Порівняльний аналіз технічного рішення, яке заявляється, із найближчим аналогом, дозволяє зробити висновок, що спосіб виробництва полотна з мінеральних штапельних волокон з гірських порід, який заявляється, відрізняється тим, що плавлення сировини виконують при температурі, що не перевищує 150°С від температури її плавлення, а перед роздуванням розплав охолоджують до температури, що не перевищує 50°С від температури ліквідусу, при цьому його в'язкість при роздуванні не перевищує 3000 пуаз, а роздування розплаву здійснюють енергоносієм з одночасним охолодженням, як сировину використовують гірську породу без додаткових компонентів, а саме базальт, граніт, доломіт, вогнетривка глина, спонділова глина, пісок, каолін, дистен-сіліманит, відходи каталізатору С-200, або шихту, де привалюють ці породи, при цьому сировину подрібнюють на частки не більше 2мм, а охолодження розплаву здійснюють зміною його електропровідності. Таким чином технічне рішення, а саме, спосіб виробництва полотна з мінеральних штапельних волокон з гірських порід, яка заявляється, відповідає критерію корисної моделі «новизна». Суть корисної моделі пояснюється за допомогою ілюстрацій, де на Фіг.1 представлена схема технологічних операцій способу, який заявляється, на Фіг.2 показана можлива технологічна лінія для здійснення способу, на Фіг.3 показано фрагмент волокноутворювача з кришкою, що пояснюють суть способу виготовлення полотна з мінеральних штапельних волокон з гірських порід. Спосіб виготовлення полотна з мінеральних штапельних волокон з гірських порід, який заявляється, можливо реалізувати, наприклад, за допомогою технологічної лінії, що конструктивно містить дозатор гірської породи 1, плавильну піч 2, дно якої виконане під кутом 15 градусів до зони випуску розплаву, воронку 3, волокноутворювач 4 з кришкою 5, камеру волокноосадження 6 та камеру термообробки 7. Реалізація способу здійснюється таким чином: Сировину, здрібнену до розмірів часток не більше 2мм завантажують через дозатор 1 в плавильну піч 2, плавлять при температурі, яка не перевищує 150°С від температури плавлення. Нахиляють піч таким чином, щоб поверхневий шар розплаву надійшов до воронки 3, при цьому розплав охолоджують зміною електропровідності розплаву в печі шляхом занурення електродів 11 у розплав і у вигляді струменю спрямовують до волокноутворювача 4. Під дією ежекції струмінь розплаву повертається на 90 градусів і потрапляє через отвір 8 в 44899 6 кришці 5 волокноутворювача 4 у зону високошвидкого потоку енергоносія. Кришка 5 має додаткові канали 9 для подачі зв'язуючого і остаточного охолодження розплаву до температури, що не перебільшує 50°С від температури ліквідусу, при цьому в'язкість розплаву підвищується до оптимального значення для волокноутворення, але не перебільшує 3000 пуаз. Отримане штапельне волокно осаджують в камері волокноосаджування 6 і висушують в камері термообробки 7. Готову продукцію у вигляді рулонів відправляють на склад готової продукції. Більш докладно корисна модель пояснюється на наведених нижче прикладах: Приклад 1. Одержували полотно з мінеральних штапельних волокон з гірських порід. Як гірську породу використовували базальт, подрібнений на частки розміром ≤ 2мм. Температура плавлення базальту - 1380°С. При температурі 1450°С базальт був розплавлений в електропечі 2, після чого електропіч нахиляли на 7-10 градусів для досягнення поверхневого шару розплаву до воронки 3, і отримання струменю розплаву, при цьому струмінь розплаву охолоджували за допомогою зменшення напруги між електродами, що занурені в розплав. До струменю розплаву підводили волокноутворювач 4 з кришкою 5, через яку струмінь розплаву і зв'язуюче потрапляло до високошвидкого потоку енергоносія. При цьому, ежекційні сили захоплювали струмінь розплаву і потік енергоносія витягував нитки з розплаву, а охолодження енергоносієм та додатковим охолодженням розплаву зв'язуючим, що подавали за допомогою отворів 9 в кришці 5, не дозволяло краплинам відриватися від основної маси струменю розплаву раніше чим вони встигали витончитися. Загальна температура розплаву та потоку енергоносія на виході з волокноутворювача становила 1390°С (температура виробки розплаву), що на 20°С вища за температуру ліквідусу, а в'язкість розплаву при цьому становила 2800 пуаз. Таким чином витягували штапельне волокно, яке збирали в камері волокноосадження 6, висушували в камері термообробки 7 і у вигляді рулона полотна відправляли на склад готової продукції. Як сировину використовували шихту (базальт-80%, доломіт-20%), температура плавлення шихти становила 1400°С, а температуру в печі залишали 1450°С, що на 50°С вище за температуру плавлення шихти, при цьому температура виробки волокна становила 1400°С, що близька до температури ліквідусу, а в'язкість розплаву залишали сталою, тобто 2800 пуаз. Результати випробувань зведені в таблицю. Аналіз результатів випробувань показав, що виготовлене пропонованим способом і на технологічній лінії полотно з однокомпонентної гірської породи - базальту, або з шихти, де привалює базальт, має більш якісні експлуатаційні характеристики, а саме, діаметр волокна становить 0,5-1,75мкм, вміст неволокнистих включень - не більше 1,3%. Приклад 2. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували граніт. Температура плавлення граніту - 1590°С. Температура в печі в зоні плавлення становила 1680°С. 7 Після отримання дзеркалу розплаву піч наклонили, а температуру розплаву знижували до температури 1620°С, що на 30°С вища за температуру ліквідусу, при цьому в'язкість розплаву становила 950 пуаз і далі, як у прикладі 1. Як сировину використовували шихту (граніт-80%, доломіт-20%), температура плавлення шихти становила 1600°С, температура в печі залишалась 1680°С, що на 80°С вище за температуру плавлення шихти, а температура виробки волокна підвищували до 1630°С, що на 20°С вище температури ліквідусу, а в'язкість залишалася незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. Приклад 3. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували доломіт. Температура в печі становила 1600°С, що на 150°С вища за температуру плавлення. Температура виробки волокна становила 1450°С, що на 10°С вища за температуру ліквідусу, а в'язкість розплаву становила 1000 пуаз і далі, як у прикладі 1. Як сировину брали шихту (доломіт-80%, пісок-20%), температура плавлення шихти становила 1540°С, температуру в печі залишали незмінною, а температура виробки волокна підвищували до 1500°С, що на 50°С вище за температуру ліквідусу, а в'язкість залишалася незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. Приклад 4. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували вогнетривку глину. Температура в печі в зоні плавлення становила 2120°С, що на 100°С вища за температуру плавлення, а температура виробки становила 2050°С, що на 40°С перевищує температуру ліквідусу, при цьому в'язкість розплаву становила 1200 пуаз і далі, як у прикладі 1. Як сировину брали шихту (вогнетривка глина -80%, пісок-20%), температура плавлення шихти 2060°С, температура в печі 2120°, що на 60°С більше температури плавлення, а температура виробки волокна 2060 °, що близька до температури ліквідусу, а в'язкість залишалася незмінною. Результати випробувань представлені в таблиці. Приклад 5. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували спонділову глину. Температура печі в зоні плавлення становила 1500°С, що на 60°С перевищує температуру плавлення, а температура виробки становила 1475°С, що на 45°С вище за температуру ліквідусу, при цьому в'язкість розплаву становить 3000 пуаз і далі, як у прикладі 1. Як сировину брали шихту (спондилова глина -80%, базальт -20%), температура в печі 1500°С, що на 50°С вища за температуру плавлення шихти, температура виробки волокна 1490°, що близька до температури ліквідусу, а в'язкість розплаву залишалася незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. Приклад 6. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували пісок. Температура печі в зоні плавлення становила 1610°С, 44899 8 що на 80°С перевищує температуру плавлення, а температура розплаву в зоні виробки волокна становить 1550°С, що на 40°С перевищує температуру ліквідусу, при цьому в'язкість розплаву становить 2100 пуаз і далі, як у прикладі 1.. Як сировину брали шихту (пісок 80%, доломіт 20%), температура плавлення шихти становила 1560°С, що 50°С менша за температуру в печі, яку залишали незмінною, а температура виробки волокна підвищували до 1570°С, що на 50°С вище за температуру ліквідусу, а в'язкість залишалася незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. Приклад 7. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували каолін. Температура в печі 2200°С, що на 100°С перевищує температуру плавлення, а температура розплаву в зоні виробки волокна становить 2120°С , що на 30°С перевищує температуру ліквідусу, при цьому в'язкість розплаву становить 2000 пуаз і далі, як у прикладі 1. Як сировину брали шихту (каолін 80%, вогнетривка глина 20%), температура плавлення шихти становила 2130°С, що на 70°С менша за температуру в печі, яку залишали незмінною (2200°С), а температура виробки волокна підвищували до 2140°С, що на 20°С вище за температуру ліквідусу, при цьому в'язкість залишалася незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. Приклад 8. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували дістенсиліманіт. Температура в печі 2250°С, що на 150°С перевищує температуру плавлення, а температура розплаву в зоні виробки волокна становить 2140°С, що на 50°С перевищує температуру ліквідусу, при цьому в'язкість розплаву становить 1500 пуаз і далі, як у прикладі 1. Як сировину брали шихту (дістен-силіманіт 80%, вогнетривка глина 20%), температура плавлення шихти становила 2120°С, що на 130°С менша за температуру в печі, яку залишали незмінною (2250 °С), а температура виробки волокна підвищували до 2150°С, що на 40°С вище за температуру ліквідусу, в'язкість залишається незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. Приклад 9. Одержували полотно з мінеральних штапельних волокон з гірських порід, як у прикладі 1, але як сировину використовували відходи каталізатора С-200. Температура в печі - 2250°С, що на 140°С перевищує температуру плавлення, а температура розплаву в зоні виробки волокна становить 2130°С, що на 40°С перевищує температуру ліквідусу, при цьому в'язкість розплаву становить 1300 пуаз і далі, як у прикладі 1. Як сировину брали шихту (відходи каталізатору С-200 - 80%, пісок 20%), температура плавлення шихти становила 2130°С, що на 130°С менша за температуру в печі, яку залишали незмінною (2250°С), а температуру виробки волокна підвищували до 2150°С,що на 30°С вище за температуру ліквідусу, в'язкість залишається незмінною і далі, як у прикладі 1. Результати випробувань представлені в таблиці. 9 44899 Як видно з приведеної таблиці експлуатаційні якості полотна з мінеральних штапельних волокон з наведених гірських порід суттєво поліпшені за рахунок зменшення діаметру волокна і вмісту неволокнистих включень. Таким чином, підвищення ефективності застосування способу виготовлення полотна з мінеральних штапельних волокон з гірських порід, який заявляється, у порівнянні з найближчим аналогом, досягається за рахунок створення умов, при яких забезпечують швидкість твердіння волокнистих ниток з швидкістю витягування їх з розплаву, що виключає причини виникнення неволокнистих включень і підвищує експлуатаційні якості полотна, а саме суттєво зменшує діаметр волокна і вміст неволокнистих включень. Перевага пропонованого способу полягає і в тому, що полотна з мінеральних штапельних волокон 10 одержані з гірських порід без введення додаткових компонентів. При цьому знижуються енерговитрати порівняно з процесом варення багатокомпонентної шихти, оскільки гірська порода являє собою затверділий розплав, що не потребує затрат енергії на силікатоутворення, гомогенізацію та освітлення розплаву. Джерела інформації 1. Джигирис Д.Д., Волынский А.К., Козловский П.П., Демьяненко Ю.Н., Махова М.Ф., Лизогуб Г.М. Основы технологии получения базальтових волокон и их свойства. В сборнике научных трудов: Базальтоволокнистые композиционные материалы и конструкции. Киев, Наукова думка, 1980, С.54-81.- аналог. 2. А.С. СРСР 1806104, С 03 В 37/06, 3-.03.93, Бюл. №47, прототип способу. Таблиця № п/п 1 2 3 4 5 6 7 8 9 Приклади гірських порід Базальт, або шихта, де він привалює Граніт, або шихта, де він привалює Доломіт, або шихта, де він привалює Вогнетривка глина, або шихта, де вона привалює Спондилова глина, або шихта, де вона привалює Пісок, або шихта, де він привалює Каолін, або шихта, де він привалює Дистен-силіманіт, або шихта, де він привалює Відходи каталізатору С-200, або шихта, де вони привалюють Базальт (найближчий аналог) каоліно-боксит (найближчий аналог) Температура, °С Діаметр Вміст неволокнисти х волокна, мкм включень, % плавлення в печі виробки волокна 1380-1400 1450 1390-1400 0,5-1,75 0,8-1,3 1590-1600 1680 1620-1630 0,4- 0,9 0,8-1,3 1450-1540 1600 1450-1540 0,4-1,2 0,6-0,8 2020-2060 2120 2050-2060 0,5-0,8 0,7-1,2 1440-1450 1500 1475-1490 0,7-1,1 0,1-1,1 1530-1560 1610 1550-1570 0,6-1,4 0,8-1,2 2100-2130 2200 2120-2140 0,5-0,9 0,5-0,7 2100-2120 2250 2140-2150 0,9-1,7 1,1-1,9 2110-2130 2250 2130-2150 1,2-2,3 ≤2 1400 1600 4 25 1850 2100 4-8 3 11 Комп’ютерна верстка Л. Купенко 44899 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of plate from mineral staple fibers from rocks

Автори англійськоюPozdniakov Vladyslav Fedorovych, Hrek Volodymyr Ivanovych

Назва патенту російськоюСпособ изготовления полотна из минеральных штапельных волокон из горных пород

Автори російськоюПоздняков Владислав Федорович, Грек Владимир Иванович

МПК / Мітки

МПК: C03B 37/00

Мітки: волокон, гірських, полотна, виготовлення, порід, мінеральних, спосіб, штапельних

Код посилання

<a href="https://ua.patents.su/6-44899-sposib-vigotovlennya-polotna-z-mineralnikh-shtapelnikh-volokon-z-girskikh-porid.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення полотна з мінеральних штапельних волокон з гірських порід</a>

Попередній патент: Система збору та обробки інформації, використовуваної в операціях з нерухомістю

Наступний патент: Спосіб безконтактного вимірювання 3d координат об`єкта

Випадковий патент: Криохірургічний апарат