Спосіб отримання сірки з газу, який містить сірководень

Формула / Реферат

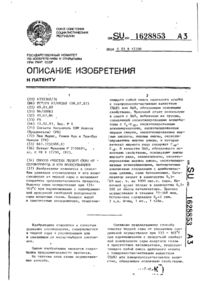

Способ получения серы из сероводородсодержащего газа, включающий окисление последнего кислородсодержащим газом до получения газовой смеси с соотношением Н2S:SO2, равным 2:1, при повышенной температуре в присутствии катализатора, нанесенного в количестве 3-12 мас.% на нещелочной огнеупорный окисел, охлаждение продуктов окисления с выделением полученной элементарной cеры и последующую переработку оставшейся газовой смеси по методу Клауса, отличающийся тем, что, с целью упрощения процесса окисления за счет возможности проведения его до 7000С, в качестве катализатора используют соединение металла, выбранного из группы, содержащей железо, медь, цинк, кадмий, хром, молибден, вольфрам, кобальт, никель, висмут, или смесь соединения одного из указанных металлов с соединением металла из группы, включающей палладий, платину, иридий и родий, взятым в количестве 0,02-0,09 мас.% в пересчете на металл.

Текст

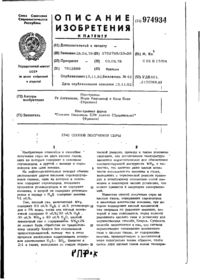

Изобретение относится к каталитическим способам получения серы из сероводородсодержащего газа и позволяет упростить процесс. Способ согласно изобретению заключается в том, что Н^S-содержащий газ окисляют кислородом воздуха при температуре до 700°С до получения газовой смеси с соотношением Н S:SO =2:1 в присутствии катализатора, нанесенного на нещелочной огнеупорный окисел в количестве 3-12% и представляющего собой соединение металла, выбранного из группы, содержащей железо, медь, цинк, кадмий, хром, молибден, вольфрам, кобальт, никель, висмут, или смесь соединения одного из указанных металлов с палладием, платиной, иридием и родием, взятыми в количестве 0,02-0,09 мас.%. В качестве соединения металла используют оксиды, сульфаты, нитраты,фосфаты, ацетаты. Время контакта газовой реакционной среды с катализатором составляет 0,510 с. Предлагаемый катализатор позволяет работать при температуре до 700°G без значительного снижения его активности. 2 табл. • Р со 1 1291025 Изобретение относится к каталитиП р и м е р 1. Способ осуществляческим способам производства серы ют на пилотной установке, содержащей из кислого газа, содержащего сероследующие элементы: реактор окислеводород до 20 об.%. ния с неподвижным слоем, содержащий 600 кг предлагаемого катализатора Целью изобретения является упроокисления, причем этот реактор оборущение процесса окисления сероводородован трубопроводом подачи смеси кисда за счет обеспечения возможности лого газа и воздуха и трубопроводом . проведения его до 700 "С. вывода эфлюента окисления; косвенный Способ согласно изобретению заключается в том, что сероводородсодержа _?0 теплообменник газ/газ, один из контуров теплообмена смонтирован последощий газ окисляют кислородом воздуха вательно на трубопроводе подачи смепри температуре до 700°С до получеси кислого газа и воздуха, другой ния газовой смеси с соотношением контур - последовательно с трубопроHj,S:SO., равным 2:1, в присутствии т-15 водом вывода эфлюента окисления; ре- " катализатора, нанесенного на нещелоч актор восстановления с неподвижным ной огнеупорный окисел в количестслоем, содержащий 1200 кг противове 3 - 12% и представляющего собой окислительного катализатора в форме соединение металла, выбранного из шариков диаметром 4 - 5 мм, состоящих группы, содержащей железо, медь, из активированного глинозема, пропицинк, кадмий, хром, молибден, вольтанного сульфатом железа (4 вес.% жефрам, кобальт, никель, висмут или леза от веса прокаленного катализатосмесь соединения одного из указанных ра) ; вход реактора соединен с трубометаллов с палладием, платиной, ирипроводом выхода эфлюента окисления днем и родием, взятыми в количестве jr 0,02-0,09 мас.%. Полученную реакциончерез соответствующий контур теплообменника; систему каталитических ную смесь далее охлаждают с выделениконверторов, содержащую два каталием элементарной серы, а оставшуюся тических конвертора и конденсатор газовую смесь перерабатывают по метосеры, охлаждаемый парами воды, приду Клауса. 30 чем каждый из конверторов содержит Носитель катализатора, имеющий 1800 кг одного катализатора КЛАУС, удельную поверхность не менее 5 м 2 / г , состоящего из активированного глинов частности 120-800 м й /г, выбирают зема в форме шариков диаметром 4 из группы, содержащей диоксид кремния, 6 мм, конверторы и конденсатор серы оксиды титана, циркония, морденит, цеолит фожазит, фельерит, глинозем. 35 установлены таким образом, что выход В качестве соединения металла исреактора восстановления сообщается пользуют оксиды, соли минеральных или поочередно с входом одного или друорганических кислот, например сульфагого конвертора, а последние соединеты, нитраты, фосфаты, ацетаты. ны последовательно через конденсатор ЛП Время контакта газовой реакционной среды с катализатором составляет 10 с. серы; печь, вход которой соединен с выходом группы каталитического преобразования, В качестве катализатора окисле- ' ния используют катализатор, полученПри содержании сероводорода в га45 / зовой смеси после окисления меньше 4J ныи пропиткой шариков диаметром А 2 об,%. 6 мм, из двуокиси кремния с удельной Процесс Клауса осуществляют при поверхностью 240м 2 /г сульфатом желетемпературе ниже точки росы серы за, причем этот катализатор содержит (в пределах 80 - 16О°С), и сера, по50 5 вес.% железа по отношению к весу лученная в ходе реакции Н S с S 0 2 , обожженного катализатор!. осаждается на катализаторе. При этом "Обрабатываемый кислый газ являеткатализатор периодически регенерируют ся продуктом газификации угля и имепродувкой бескислородным газом с темет следующий состав, об.%: H^S 1,5;пературой 200-400°С. С О , 91,5; Н^О 7. 5 5 Если же содержание Н S в газовой К кислому газу, поступающему с рассмеси выше 2 об.%, то процесс Клауса ходом 1000 м 3 /ч (стандартное условие), проводят при температуре выше точки добавляют воздух с расходом росы серы, в пределах 200-450°С. 35.7 м 3 /ч и полученную газовую смесь 1291025 венного соединения серы, выбрасывают предварительно нагревают до 250°С в атмосферу через дымоходную трубу. путем пропускания через теплообменОстаточные газы? выходящие из ник, затем вводят в реактор окислегруппы каталитических конверторов, ния. Время контакта газовой смеси с катализатором окисления 2 с (стан- ^ содержат не более 936'об.ч. на млн. общего количества серы, а именно дартное условие), и температура внутН S, S 0 Q , пузырчатой или парообразри каталитического слоя 315 С. ной серы, что соответствует общему Эфлюент из реактора окисления сопреобразованию сероводорода в серу держит сероводород и двуокись серы в 93,5%. молярном отношении сероводорода кдву-tO Примеры осуществления способа окиси серы, равном 2:1, а также представлены в табл. 1. — . 10 об.ч. на млн. свободного кислорода и парообразную серу, количество котоП р и м е р 2, На установке, анарой соответствует степени конверсии сероводорода в серу, равной 40%. '> логичной той, которая использована Эфлюент при 315°С проходит в теплов примере 1, проводят ряд испытаний обменник, где часть его тепла испольпо обработке кислотного газа следуюзуется для предварительного нагрева- • щего состава, о б Л : H 4 S 14; С 0 2 80; ния смеси кислорода газа и воздуха. н 2 о 6. Охлажденный эфлюент проходит затем 20 В качестве катализатора окисления через реактор восстановления, где он используют 600 кг катализатора, разосвобождается от остаточного кислороличного в каждом испытании, который да. Время контакта катализатора восприготовляют путем пропитки шариков ' становления с охлажденным эфлюентом кремнезема диаметром 4 - 6 мм (удельЛ 25 ная поверхность 130 м 2 /г) водным 4 с. раствором одного или нескольких соеРеакционную смесь, содержащую сединений металлов, выбираемых из групроводород, двуокись серы и пары сепы Fe, Си, Zn, Cd, Cr, Mo, W, Co, ры, поступающую из реактора восстаNi, hi, Pt, Ir и Rh, с последующей новления, пропускают через конвертор, работающий в режиме регенерации, что-30 сушкой пропитанных шариков при 110°С и прокаливанием при 460°С. |бы произвести продувку катализатора, Характеристики противоокислительзаполненного серой, содержащейся в ного катализатора, находящегося в реконверторе, причем эту продувку акторе восстановления, и катализатопри 300°С и времени контакта газ/ /катализатор w b с. Газ, содержащий 35 ра КЛАУС, присутствующего в каждом конверторе батареи каталитической серу, выходит из конвертора регенеконверсии, а также количества этих рации, проходит затем через конденкатализаторов соответствуют описансатор серы, охлаждаемый парами воды, ным в примере 1, . w. ? 4 .• . . где охлаждается до ~150°С и освобождается от серы, которую он содержал, 40 в результате конденсации. ОхлажденК кислому газу, поступающему с расный газ, который содержал сероводо(ходом 1000 м 3 /ч (стандартные условия) род и двуокись серы, а также незнадобавляют 350 м э /ч воздуха и полученчительное количество, паров серы, проную газообразую смесь предварительно пускают через каталитический конвер- 45 подогревают до 200°С, пропуская через тор, работающий в режиме реакции теплообменник, затем в реактор окисКлауса, системы.каталитических конления. Время контактирования газовой верторов, работающей при 150°С, с смеси с катализатором окисления 2 с временем контакта газ/катализатор (стандартные условия), температура А 6 с для образования серы в резуль- 50 в слое катализатора 700°С при каждом тате реакции сероводорода и двуокиси испытании. серы, причем эта сера осаждается на Эфлюент из реактора окисления покатализаторе. дают в реактор восстановления, затем Остаточные газы, выходящие из конв батарею каталитической конверсии, вертора в режиме реакции Клауса, на- $$ после чего - в печь для прокаливания правляют на термическое озоление, при рабочих условиях, соответствующих и дым, образующийся в результате озоописанным в примере 1. ления, содержащий незначительное коВ табл. 2 приведены примеры осуличество двуокиси серы как единстществления способа. 5 1291025 Предлагаемый катализатор позволяет огнеупорный окисел, охлаждение проработать при температурах до- 700*С дуктов окисления с выделением полубез значительного снижения его активченной элементарной серы и последуюности и тем самым упрощает стадию щую переработку оставшейся газовой окисления H S за счет исключения по- 5 смеси по методу Клауса, о т л и еле охлаждения на эту стадию для снич а ю щ и й с я тем, что, с целью жения температуры процесса. упрощения процесса окисления за счет возможности проведения его до 700°С,. Ф о р м у л а и з о б р е т е н и я в качестве катализатора используют соединение металла, выбранного из Способ получения серы из серовогруппы, содержащей железо, медь, цинк, дородсодержащего газа, включающий кадмий, хром, молибден, вольфрам, окисление последнего кислородсодержакобальт, никель, висмут, или смесь щим газом до получения газовой смеси соединения одного из указанных металс соотношением Н S:SO 2 , равным 2:1, 15 лов с соединением металла из группы, при повышенной температуре в присутвключающей палладий, платину, иридий ствии катализатора, нанесенного в кои родий, взятым в количестве 0,02личестве 3 - 1 2 мас.% на нещелочной 0,09 м а с % в пересчете на металл,, Т а б л и ц а ! Реакция окисления Каталнзатої окислення подложка пропитывающее соединение выход серы удельная поверхность, окнел. 1 содержание, м /г активный металл вид Fe ! Общий выход серы,2 содерж. молярное соотнопенне свободного 0^ в эфяюеяте, Z U 115 ' 39 2:1 12 93,3 FeSO, +H s PtCl ( Fe+Pt 4+0,03 ПО 40 2:1 9 93,4 SiO, Cu,Cl, Си 6 200 37 1,98:1 11 93 SiO, Cu,Cl 4 + Cu+Pt 6+0,04 200 38 1,99:1 10 93,1 ТІО, ZnCl, Zn 3,5 US за 1,96:1 12 93,1~ SiO, CdCl, Cd 3 205 39 2:1 11 93,2 ТІО, Хромистая кислота Cr 4,5 »05 38 1,99:1 12 93 SiO, Молнбдат аммония Ho' 7 205 38,5 2:1 11 93,2 tio, Бол ьфр амоа ая U в 100 37 1,96:1 10 93,1 SiO, Со(№,), Co 5,3 210 Эв 1,99:1 10 93,2 Ni 6,5 МО 37 1,99:1 9 93,2 Bi 12 200 38 2:1 10 93,3 Fe+Rn 5,5+0,06 205 39 2:1 7 93,4 Fe+Ir 5,5+0,09 200 39,5 2:1 8 93,4 TiO f FeSO( ТІО, кислота ТІО, Si.0, вИшД SiO, siq, FeSO,+IrCl, , удельная поверхсодержание, ї ность, м'/г выход серы окисл. (Z) активи ый металл вид T a fl а и ц • 2 Реакция окисления Катализатор окислення поапожкг it ро пи ты в аюгае е соединение в J29I025 7 молярное соотношение H,S:SO, Обвий выход серы, X содержание свободного 0 , в эфлюенте, I ТІО3 FeSO, Fe U 115 25 2:1 21 93 ТІО, FeSO^ +H J PtCl 4 Fe+Pt 4*0,03 110 27 2:1 20 93 t 2 SiU t c u ,ci t Си 6 200 21 f .98:1 24 92,7 5Юг CuCl t *H f PtCl e Cu+Pt 6-Ю. 04 200 22 1,96:1 26 92,8 ТІО, ZnCt, Zn 3,5 115 24 1.9:1 22 92,8 SiO, CdCl, cd 3 205 22 2,02:1 28 92,6 тю, Хромовая Сг кислота Молибдат аммония Мо 4,5 105 23 1,99:1 23 92,8 J 2U5 21 г,03:1 27 92,6 24,5 ,99:1 25 92,9 20 1,96:t 29 92,6 SiO, • ^ Вольфрамовая кислота w 8 100 Co(N0 ) Co 5,3 210 по, (Ж),), N1 t.,5 110 24 .98-1 23 92,7 sioa Bi(NO,)I Bi 12 200 20,5 ,02:1 28 92,6 sio, F«SO,*Rh(NO,)f Fe.Rh 5,5+U.Ob 205 22,5 2:1 26 92.8 SiO, FeSO, + lrCl 4 f-e + I r 5,5+U,U9 200 22,5 ,01:1 27 92,8 тю, Редактор Л.Веселовская Заказ 7921/60 ( Составитель Л.Темирова Техред М.Ходанич Корректор т.Колб Тираж 456 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5 Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production of sulfur from hydrogen sulfide-containing gas

Автори англійськоюRobert Voirin

Назва патенту російськоюСпособ получения серы из сероводородсодержащего газа

Автори російськоюРоберт Вуарен

МПК / Мітки

МПК: B01J 35/00, C01B 17/04, B01J 23/00

Мітки: містить, газу, сірководень, спосіб, сірки, отримання

Код посилання

<a href="https://ua.patents.su/6-5551-sposib-otrimannya-sirki-z-gazu-yakijj-mistit-sirkovoden.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання сірки з газу, який містить сірководень</a>

Попередній патент: Спосіб отримання сиру

Наступний патент: Прилад для захисту від спрацювання внутрішньої поверхні барабанів млина

Випадковий патент: Валкова жниварка