Спосіб виготовлення шестеренного насоса

Номер патенту: 63395

Опубліковано: 15.01.2004

Автори: Матвієнко Олександр Олександрович, Кулєшков Юрій Володимирович, Черновол Михайло Іванович

Формула / Реферат

1. Спосіб виготовлення шестеренного насоса, що включає механічну обробку шестерень і корпусу і збирання шестеренного насоса, який відрізняється тим, що обробку шестерень і наступне збирання шестеренного насоса здійснюють з гарантованим радіальним зазором в спряженні деталей „корпус - шестерні".

2. Спосіб по п. 1, який відрізняється тим, що гарантований радіальний зазор в спряженні деталей „корпус - шестерні" визначають з умови відсутності втрат робочої рідини через радіальний зазор:

![]()

де ![]() - радіальний зазор, м,

- радіальний зазор, м,

![]() - середньозважений розмір абразивних часток, які присутні в робочій рідині, м,

- середньозважений розмір абразивних часток, які присутні в робочій рідині, м,

![]() - в'язкість робочої рідини, Пас,

- в'язкість робочої рідини, Пас,

![]() - довжина зони ущільнення верхівок зубців шестерень корпусом, м,

- довжина зони ущільнення верхівок зубців шестерень корпусом, м,

![]() - радіус корпусу в місці спряження з шестернями, м,

- радіус корпусу в місці спряження з шестернями, м,

![]() - частота обертання шестерень насоса, об/с,

- частота обертання шестерень насоса, об/с,

![]() - перепад тиску між камерами всмоктування і нагнітання, Па.

- перепад тиску між камерами всмоктування і нагнітання, Па.

Текст

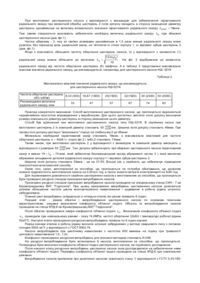

Винахід відноситься до галузі машинобудування, а саме до технології виготовлення шестеренного насоса і може бути використаний у крупносерійному і масовому виробництві шестеренних насосів, а також при централізованому ремонті шестеренних насосів на ремонтних підприємствах. Відомий спосіб виготовлення шестеренного насоса приведенням посадок спряжених деталей до початкових шляхом шлі фування шестерень (роторів), розточуванням колодязів в корпусі (статорі) і розточуванням отворів під цапфи шестерень в підшипниках ексцентричне зі зміщенням шестерень в бік прийомної порожнини насоса, а ділянки розділення робочих порожнин на стінках колодязів корпусу (статора) обробляють врізанням зубців насоса в ці стінки під дією тиску робочої рідини [1, 2]. До недоліків способу слід віднести недостатню довговічність шестеренних насосів, недостатні технологічні можливості, а також недостатню продуктивність способу і значні енергетичні витрати. Найбільш близьким по технічній суттєвості до винаходу, що пропонується, є спосіб виготовлення шестеренного насоса, який включає механічну обробку шестерень, механічну обробку корпусу і збирання шестеренного насоса, при цьому механічну обробку корпусу здійснюють зі зміщенням вісі обробки в сторону максимального зносу корпусу [3]. Але і цьому способу притаманні ті ж недоліки такі, як недостатня довговічність шестеренного насоса, недостатні технологічна можливість способу, а також недостатню продуктивність способу і значні енергетичні витрати. Зниження довговічності шестеренного насоса пояснюється тим, що для створення нульового радіального зазору в спряжені "шестерні - корпус" в умовах крупносерійного і масового виробництва обробку ділянки розділу робочих порожнин на стінках колодязів корпусу здійснюють врізанням зубців шестерень шестеренного насоса в ці стінки під дією тиску робочої рідини. Це призводить до початкового зносу корпусу шестеренного насоса ще на стадії його виготовлення при обкатуванні шестеренного насоса. Окрім того, утворенням нульового радіального зазору в спряжені „шестерні - корпус" зазначеним способом [3] створюються передумови для інтенсивного зношування, як корпусу в місці спряження з шестернями, так і самих шестерень по зовнішньому діаметру, що теж знижує довговічність шестеренного насоса. З'ясувати причини цього можна висвітливши механізм абразивного зношування корпусу. Відомо, що знос деталей в радіальному спряжені шестеренного насоса відносять не до гідроабразивного, а до абразивного [4]. Попадання абразивних часток в нульовий зазор радіального спряження відбувається шляхом затягування абразивних часток шестернями, що обертаються. Низька твердість алюмінієвого корпусу (80...120 НВ), по-перше сприяє зношуванню самого корпусу, а по-друге сприяє застряганню самих абразивних часток в корпусі, що сприяє інтенсивному зносу шестерень насоса по зовнішньому діаметру закріпленими в корпусі частками абразиву. Тобто описана ситуація породжує те хнічне протиріччя. Це протиріччя полягає в тому, що прагнення мінімально зменшити зазор в місці ущільнення корпусом верхівок зубців шестерень призводить до підвищення інтенсивності абразивного зношування, як корпусу шестеренного насоса, так і верхівок зубців шестерень. Цим можна пояснити недостатній рівень довговічності шестеренного насоса. Недостатні технологічні можливості способу полягають в тому, що при виготовлені шестеренного насоса необхідно забезпечити досить точне виготовлення шестерень, зокрема по зовнішньому діаметру, що й призводить до підвищення вимог до способу виготовлення шестеренного насоса. Недостатня продуктивність відомого способу пояснюється тим, що заключною операцією виготовлення шестеренного насоса є його обкатування, під час якого відбувається створення нульового радіального зазору в спряжені "шестерні - корпус" шля хом врізанням зубців шестерень насоса в стінки корпусу під дією тиску робочої рідини. На це витрачається певний час від 0,2 годин до 0,5 годин, в залежності від типорозміру насоса, що й призводить до зниження продуктивності способу. А окрім того, на процес обкатування потребує значних енергетичних витрат. Крім того, вищезгаданий спосіб виготовлення шестеренного насоса за прототипом передбачає створення нульового радіального зазору шляхом врізання зубців шестерень шестеренного насоса в стінки корпусу. А це стає можливим лише при певному співвідношенні твердостей шестерень і корпусу насоса. Твердість цементованих шестерень становить HRC 58...62. Твердість же стінок колодязів алюмінієвого корпусу становить НВ 80...120. Тобто, в цьому випадку в якості матеріалу для виготовлення корпусу шестеренного насоса може виступати лише коштовні сплави алюмінію, що теж слід віднести до недостатньої технологічної можливості способу виготовлення шестеренного насоса. Задача, яку вирішує винахід, що пропонується, полягає в підвищенні довговічності шестеренного насоса шляхом зниження, як першопочаткового зносу корпусу, так і подальшого виключення зносу деталей радіального спряження, а також підвищення технологічних можливостей способу, підвищення продуктивності способу і зниження енергетичних витрат, шля хом збільшення поля допуску на вигото влення шестерень по зовнішньому діаметру, необов'язковості використання при виготовлені шестеренного насоса, зокрема його корпусу, коштовних сплавів алюмінію, а також можливості виключення зі способу виготовлення обкатування шестеренного насоса. Поставлена задача підвищення довговічності шестеренного насоса його технологічних можливостей способу, а також підвищення продуктивності способу і зниження енергетичних витрат вирішується за рахунок того, що в способі виготовлення шестеренного насоса, який включає механічну обробку шестерень і корпусу і збирання шестеренного насоса, обробка шестерень і наступне збирання шестеренного насоса здійснюють з гарантованим радіальним зазором в спряжені деталей "корпус - шестерні". Подальше підвищення довговічності шестеренного насоса, а також підвищення технологічних можливостей способу вирішується за рахунок того, що гарантований радіальний зазор в спряжені деталей "корпус-шестерні" визначають з умови відсутності втрат робочої рідини через радіальний зазор: 12pnmlpr 1,5dсв < dр < , 1) Dp де d р - радіальний зазор, м; dсв - середньозважений розмір часток, які присутні в робочій рідині, м m - в'язкість робочої рідини, Па с; l p - довжина зони ущільнення верхівок зубців шестерень корпусом, м; r - радіус радіального зазору, радіус корпусу в місці спряження з шестернями, м; n - частота обертання шестерень, об/с; Dp - перепад тиску між камерами всмоктування і нагнітання, Па. Підвищення довговічності шестеренного насоса вирішується за рахунок того, що обробку шестерень і наступне збирання шестеренного насоса здійснюють з гарантованим радіальним зазором в спряжені деталей „корпус - шестерні", що виключає початковий знос корпусу шестеренного насоса на стадії її виробництва. Окрім того гарантований радіальний зазор виключає необхідність виконання операції обкатування шестеренного насоса, що сприяє підвищенню продуктивності способу і зниження витрат енергії. Подальший розвиток винаходу полягає в наступному. Звертаючи на механізм абразивного зношування, що описаний вище, приходимо до наступного. Зношування деталей радіального спряження шестеренного насоса не буде відбува тись за умови, коли абразивні частки будуть мати можливість вільно проходити крізь радіальний зазор. Тобто запобіганню явища абразивного зношення сприяє збільшення радіального зазору до розмірів, через які спроможні вільно пройти абразивні частки будь - якого розміру не зачепивши стінок корпусу і верхівок зубців шестерень. Тобто гарантований радіальний зазор повинен бути більшим ніж середньозважений розмір часток, які присутні в робочій рідині - dсв і це перебільшення, як показують експериментальні дослідження повинно бути не менше ніж 1,5dсв . Це пояснюється тим, що в радіальному зазорі при умові d p 1,5 d св 2) ймовірність такої взаємодії різко знижується. Умова (2) являється нижньою границею гарантованого радіального зазору. Верхню границю гарантованого радіального зазору визначають з умови відсутності втрат робочої рідини через радіальний зазор (1): dр < 12pnmlpr Dp , 3) яка забезпечує відсутність зниження коефіцієнта об'ємної подачі шестеренного насоса з-за збільшення радіального зазору. Тобто, підвищення довговічності шестеренного насоса досягають тим, що при його виготовленні і збиранні забезпечують гарантований радіальний зазор між корпусом і вершинами зубців шестерень і, який визначається середньозваженим розміром абразивних часток, присутніх в робочій рідині - dсв . При цьому, слід підкреслити, що коефіцієнт об'ємної подачі шестеренногонасоса, не зважаючи на збільшення радіального зазору, не зменшується. При виконанні зазору між корпусом і вершинами зубців шестерень в зоні безпосереднього ущільнення верхівок зубців шестерень, який визначається середньозваженим розміром абразивних часток, присутні х в робочій рідині - dсв досягається підвищення довговічності шестеренного насоса за рахунок зменшення інтенсивності абразивного зношування завдяки тому, що такий великий зазор забезпечує вільне проходження через нього практично всіх абразивних часток. При цьому, величина радіального зазору в зоні ущільнення верхівок зубів шестерень знаходиться в інтервалі, який визначають умовою (1) і, який визначається середньозваженим розміром абразивних часток, присутніх в робочій рідині - dсв , що залежить від ступеню її очищення. Це і забезпечує підвищення довговічності шестеренного насоса, а також технологічних можливостей способу. Підвищення технологічних можливостей способу пояснюється тим, що збільшення радіального зазору сприяє розширенню поля допуску на виготовлення зовнішнього діаметру шестерень. А оскільки спосіб виготовлення шестеренного насоса, що пропонується передбачає виготовлення насоса з гарантованим радіальним зазором в спряжені деталей „корпус - шестерні" то відпадає необхідність використовувати в якості матеріалу для виготовлення корпусу сплавів алюмінію. Це сприяє суттєвому підвищенню те хнологічних можливостей способу. Окрім того, виготовлення шестеренного насоса і його збирання з гарантованим зазором забезпечує виключення процесу обкатування шестеренного насоса, що сприяє підвищенню продуктивності і зменшенню витрат електроенергії. Одним з негативних явищ в роботі шестеренного насоса являються втрати робочої рідини через радіальний зазор між верхівками зубців шестерень і корпусом, що призводить до падіння коефіцієнта об'ємної подачі насоса. Ущільнення верхівок зубців шестерень корпусом, що є по суті ущільненням радіального зазору відбувається в області порожнини низького тиску в зонах ділянок розділення робочих порожнин. Тобто, відомо, що збільшення радіального зазору звичайно призводить до зниження коефіцієнту об'ємної подачі шестеренного насоса. Але, як згадано вище, умова (1) і за нею умова (3) забезпечує відсутність зниження коефіцієнта об'ємної подачі шестеренного насоса з-за збільшення радіального зазору. Для пояснення цього розглянемо залежність втрат робочої рідини через радіальний зазор в шестеренному насосі від величини цього зазору. Відомо, що ця залежність має вигляд [5]: 3 æ Dpdp ö ÷ qв т = bç ç 12mlp - p nrdp ÷, 4) è ø де b - ширина шестерень насоса, м. В формулі (4) др угий доданок носить назву фрикційної складової втрат робочої рідини. Як видно з (4), фрикційна складова втрат робочої рідини направлена в сторону протилежну напрямку втрат робочої рідини і при цьому, пропорційна частоті обертання шестерень, радіусу радіального зазору і самому радіальному зазору (4). Тобто, збільшуючи частоту обертання шестерень, ми зможемо зменшити втрати робочої рідини через радіальний зазор. Перші насоси, які були вироблені промисловістю володіли низькою частотою обертання шестерень, що і спонукало до створення мінімального, нульового радіального зазору шляхом врізання шестерень в корпус шестеренного насоса. Частота обертання сучасних шестеренних насосів n зросла в З...4 рази, що згідно (4) дає можливість збільшити радіальний зазор без збільшення втрат робочої рідини. Прирівнюючи праву частину залежності (4) нулю отримаємо рівняння виду: 2 D pdp 12mlp = pnr, (5) Розв'язуючи рівняння (5) відносно 5р, знайдемо значення радіального зазору, при якому втрати робочої рідини через радіальний зазор будуть відсутні. В результаті отримаємо: dр = 12pnmlpr , 6) Dp Таким чином, бачимо, що залежність (1) гарантує визначення практично любого наперед заданого зазору при умові відсутності втрат робочої рідини через радіальний зазор, що може бути забезпечено збільшенням в'язкості робочої рідини або ж підвищенням частоти обертання шестеренного насоса. З наведеного витікає, що запропонований спосіб сприяє підвищенню довговічності шестеренного насоса, розширенню технологічних можливостей, а також підвищенню продуктивності і зниження енергетичних витрат на здійснення способу. Порівняльний аналіз всіх відомих способів, які мають місце у цій області і описані в джерелах [1, 2, 3], показали, що всі вони спрямовані на зменшення радіального зазору, причому навіть за рахунок зношування корпусу шестеренного насоса в процесі виготовлення. Нами пропонується винахід, суттєвість якого полягає в обробці шестерень і збиранні шестеренного насоса з гарантованим зазором, який крім того, лежить в межах, які визначаються з умови (1). Це забезпечує досягання мети винаходу, а саме підвищення довговічності, розширенні технологічних можливостей а також підвищенню продуктивності і зниження енергетичних витрат на здійснення способу. З цього витікає, що зазначені відмінні ознаки є суттєвими. Крім того, аналіз відомих джерел, які мають місце у цій області показали, що найбільш істотними серед них є технічні рішення, що описані в аналогах [1, 2] і в прототипі [З]. Винахід, що пропонується відрізняється від відомих рішень зазначеними вище відмінними ознаками, які на даний момент не були відомі. Таким чином, бачимо, що сукупність наведених відмінних ознак, за нашими даними, на дату подачі заявки невідома, що свідчить про новизну способу. Таким чином, порівняння технічного рішення, що пропонується з іншими, які мають місце у цій області, найбільш істотні із яких описані в джерелах [1, 2, 3], а також встановлений логічний взаємозв'язок між відмінними ознаками винаходу і позитивними ефектами, що досягаються при реалізації винаходу забезпечує рішенні зазначених задач, що свідчать про суттєвість і новизну зазначених відмінних ознак. На фіг.1 показано рух абразивної частки через радіальний зазор, що задовольняє умові (1). На фіг.2 наведено графік залежності радіального зазору від частоти обертання шестерень при умові відсутності втрат робочої рідини. При виготовлені шестеренного насоса механічну обробку корпусу 1 здійснюють за звичайною технологією при тому ж полі допусків. Далі визначають середньозважений розмір абразивних часток, які потрапляють до насоса з робочою рідиною. Гідравлічні системи сільськогосподарських та промислових тракторів працюють на робочій рідині 12 класу чистоти згідно ГОСТ 17216-71 "Промышленная чистота. Классы чистоты жидкостей". В таблиці 1 наведено гранулометричний склад робочої рідини, який лімітується ГОСТом 17216-71. Як бачимо з табл.1 середньозважений розмір абразивної частки, які згідно технічним вимогам ГОСТ 17216-71 зустрічаються в робочій рідині шестеренних насосів становить dсв = 12,1 мкм . Тоді мінімальне значення гарантованого радіального зазору згідно (1) становить: dp min = 18,15мкм . Таблиця 1 Гранулометричний склад робочої рідини, який лімітується ГОСТ 17216-71 Границі гранулометричних 5...10 інтервалів, мкм Кількість часток в 100 мм 3 63000 робочої рідини 10...25 25...50 50...100 100...200 Середньозважений розмір абразивної частки, мкм 31500 3150 400 100 12,092 При виготовлені шестеренного насоса у відповідності з винаходом для забезпечення гарантованого радіального зазору при механічній обробці шестерень 2 поле допуску зміщують в сторону зменшення діаметру шестерень щонайменше на величину мінімального значення гарантованого радіального зазору d p min = 19мкм . Тим самим створюється можливість забезпечити необхідну величину радіального зазору d p при збиранні шестеренного насоса (див. фіг.1). Частка абразиву - 3, яка за своїми розмірами щонайменше в 1,5 рази менше радіального зазору може рухатись без перешкод крізь радіальний зазор, не чіпляючи ні стінок корпусу 1, ні верхівок зубців шестерень 2 (див. фіг.1). Якщо є можливість збільшити частоту обертання шестерень насоса, то у відповідності з залежністю (1) радіальний зазор можна збільшити до величини d р < 12pnmlp r . На фіг. 2 відображена ця залежність Dp радіального зазору від частоти обертання шестерень (6) графічно. А в таблиці 2 представлені максимально можливі значення радіального зазору, що рекомендується, наприклад, для шестеренного насоса НШ- 32УК. Таблиця 2 Максимально можливі значення радіального зазору, що рекомендується, для шестеренного насоса НШ-32УК Частота обертання шестерень 8,33 (500) 16,67 (1000) об/с (об/хв) Рекомендуєма величина 33 47 радіального зазору, мкм 25(1500) 32(1920) 57 67 40 (2400) 50 (3000) 74 83 Приклад конкретного виконання. Спосіб виготовлення шестеренного насоса, що пропонується відрізняється надзвичайною простотою впровадження у виробництво. Для цього достатньо змістити поле допуску виконання розміру зовнішнього діаметру шестерень в сторону зменшення цього діаметру. Спосіб був здійснений при виготовлені шестеренного насоса типу НШ-32УК. В серійному насосі при виготовлені шестерень 2 їх зовнішній діаметр становить 55 -0,030 мм . Ширина поля допуску становить 46мкм. При -0,076 такому полі допуску шестерні "вигризають" корпус на глибину від 0 до 46мкм. Мінімально необхідний гарантований зазор становить 19мкм, а максимально можливий для частоти обертання шестерень n = 40об / с згідно фіг.2 і табл.2 становить 74мкм. Таким чином, при виготовлені шестерень 2 у відповідності з винаходом їх зовнішній діаметр виконують у 049 відповідності з розміром 55 -0,140 мм . Такі допуски забезпечують при збиранні шестеренного насоса гарантований -0, зазор в межах 19 < d p < 74 мкм, який забезпечує безперешкодний прохід абразивної частки 3 і, який виключає абразивне зношування деталей радіального зазору: корпусу 1 і верхівок зубців шестерень 2. Ширина поля допуску становить 55мкм - це на 37,5% більше ніж у серійного, що забезпечує підвищення технологічних можливостей способу. Окрім того, насос, виготовлений за способом, що пропонується не потребує обкатування, що дозволяє знизити трудомісткість виготовлення насоса на 0,25чол..год, а також знизити витрати електроенергії на 5кВт год. Для порівнювання довговічності серійних шестеренних насосів з виготовленим за способом, що пропонується були проведені ресурсні стендові прискорені випробування насосів. Прискорені ресурсні стендові прискорені випробування насосів проводили на спеціальному стенді СИН - 7 на Кіровоградському ВАТ "Гідросила". При цьому прискорення випробувань шестеренних насосів досягається шляхом збільшення частоти циклів експлуатаційного навантаження і додавання в робочу рідину штучного забруднювача. Повний цикл випробувань складається із чотирьох етапів, які разом тривають 6 годин. Перший етап - режим обкатки і випробовування шестеренного насоса по основним технічним характеристикам, зокрема визначення коефіцієнту об'ємної подачі. Обкатку та випробовування насосів проводили на стенді КПД-6 на Кіровоградському ВАТ'' Гидросила". Після обкатки проводилися заміри коефіцієнта об'ємної подачі h v . Визначення коефіцієнта об'ємної подачі h v приводили при номінальному режимі - тиску 14,0МПа, частоті обертання 32об/с і температурі робочої рідини 50±5°С. Наступні етапи прискорених ресурсних випробовувань тривали по 6 годин кожний. Перед кожним етапом в робочу рідину вносили штучний забруднювач у вигляді кварцового пилу з питомою площею 5600 см 3/г у відповідності з ГОСТ 8002-74. Насоси випробовували при циклічному навантажені з частотою 600 вмикань на годину при тривалості циклового навантаження 1,0...1,5с. Коефіцієнт прискорення ресурсних випробувань для описаної методики становить К=200. На ресурсні випробовування було встановлено 6 насосів, виготовлених за способом, що пропонується. Попередньо були визначені коефіцієнти об'ємної подачі шестеренного насоса, які підлягають дослідженню. Після кожного етапу ресурсних випробувань шестеренні насоси знов досліджувалися на забезпечення ними коефіцієнту об'ємної подачі. Перевірку коефіцієнту об'ємної подачі проводили на стенді КПД-6 при номінальних режимах. Випробування насосів припиняли при досягненні насосом граничного стану. У відповідності з ГСТУ 3-25-180 97 граничним станом шестеренного насоса слід рахувати такий стан, при якому його коефіцієнт об'ємної подачі досягає рівня h v = 80% . Середній ресурс напрацювання шестеренного насоса T н визначали за формулою: n Tн = å Tні i =1 де Tні 7) n - напрацювання і - того насоса на ресурсну відмову, тобто до того моменту коли його коефіцієнт об'ємної подачі досягне граничного значення - h vгг = 80% . При цьому при визначені ресурсу окремих насосів, які за період випробовувань напрацювали певну кількість годин Т слід використовувати інтерполяцію для тих насосів, які досягли стану, при якому коефіцієнт об'ємної подачі сягне значення h v < 80% . Шестеренні насоси, які досягли граничного стану розбирали і проводили визначення зносів корпусів в місці контакту з корпусом і зноси шестерень по зовнішньому діаметру. Порівняльні результати прискорених стендових ресурсних випробувань серійних шестеренних насосів і насосів, які виготовлені за способом, що пропонується, представлені в таблиці 3. Таблиця 3 Порівняльні результати прискорених стендових ресурсних випробувань серійних шестеренних насосів і насосів, які виготовлені за способом, що пропонується Технічні показники насоса Продовження випробувань насосів на довговічність, годин Коефіцієнт прискорення випробування Кпр Коефіцієнт об'ємної подачі насоса в кінці випробувань h v , % Середній ресурс шестеренного насоса, год Середній знос корпусу насоса в зоні контакту з шестернями, мм Середня швидкість зношування корпусу насоса в зоні контакту з шестернями, мм/год Середня зносостійкість корпусу насоса в зоні контакту з шестернями, год/мм Середній знос шестерень по зовнішньому діаметру, мм Середня швидкість зношування шестерень по зовнішньому діаметру, мм/год Середня зносостійкість шестерень по зовнішньому діаметру, год/мм Результати досліджень технічних характеристик насосів Насоса, який виготовлено за Серійного насоса способом, що пропонується 15 24 200 200 71,7 82,5 3000 4800 0,52 0,025 173,4*10-6 5,2*10-6 5769,23 192000 0,40 0,018 133,3*10-6 3,75*10-6 7500 266666,67 З порівняльного аналізу технічних характеристик серійних шестеренних насосів і за способом, що пропонується, бачимо, що впровадження винаходу у виробництво дасть змогу: підвищити довговічність шестеренного насоса, який виготовляється за способом, що пропонується в 1,6 рази за рахунок підвищення зносостійкості деталей радіального спряження насоса; підвищити зносостійкість корпусу шестеренного насоса в зоні спряження з шестернями в 33 раз за рахунок усунення умов для абразивного його зношування; підвищити зносостійкість шестерень насоса по зовнішньому діаметру в 35,5 раз за рахунок усунення умов для абразивного його зношування. При цьому, слід звернути увагу на те, що значне підвищення зносостійкості, як корпуса так і шестерень (більш ніж в 30 разів) призводить по підвищення довговічності насоса всього в 1,6 рази. Це пояснюється тим, що окрім радіального в насосі існують ще ряд спряжень, довговічність яких лишилась без змін на тому ж рівні. Ширина поля допуску становить 55мкм, що на 37,5% більше ніж у серійного, що забезпечує підвищення технологічних можливостей способу. Окрім того, виключення необхідності в обкатуванні шестеренного насоса, виготовленого за способом, що пропонується дозволяє: використовува ти при виготовлені корпусів шестеренного насоса інші матеріали, що розширяє технологічні можливості способу; знизити трудомісткості виготовлення шестеренного насоса на 0,25чол.год., що дозволяє підвищити продуктивність способу; знизити витрати електроенергії на 5кВт год. Таким чином, з порівняльного аналізу те хнічних характеристик серійних шестеренних насосів і за способом, що пропонується, бачимо, що впровадження винаходу у виробництво дасть змогу суттєво підвищити довговічність насосів, підвищити те хнологічні можливості, підвищити продуктивність способу і знизити енергетичні витрати. Спосіб виготовлення шестеренного насоса може бути успішно застосований на машинобудівних підприємствах, а також на ремонтних підприємствах, що займаються централізованим ремонтом гідромашин. Спосіб виготовлення шестеренного насоса, що пропонується відрізняється надзвичайно простотою впровадження у виробництво. Список основних джерел прийнятих до уваги при складанні заявки. 1. Кудрявцев П.Р. Повышение ресурса шестеренчатых насосов. Те хника в сельском хозяйстве 1970 N3 с.67...72. 2. А.с. 344160 М.Кл. F04С1/04 П.Р.Кудрявцев, М.Т.Палиенко, П.Г.Козменко и др., ГОСНИТИ Способ ремонта шестеренных насосов. БИ №21,1972. 3. А.С. №1706829 В23Р6/00 В.И.Климин, З.И.Краснокутская, В.В.Климин, и др. Способ ремонта шестеренных гидронасосов. БИ №03,1992. 4. Технология ремонта машин и оборудования. Под общей ред. И.С.Левитського. Изд. 2-е перераб. и доп. М.: Колос, 1975 - 560с. 5. Е.А.Рыбкин, А.А.Усов Шестеренные насосы для металлорежущих станков. Ма шгиз, 1960-187с.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of a gear-type pump

Автори англійськоюKuleshkov Yurii Volodymyrovych, Chernovol Mykhailo Ivanovych, Matvienko Oleksandr Oleksandrovych

Назва патенту російськоюСпособ изготовления шестеренного насоса

Автори російськоюКулешков Юрий Владимирович, Черновол Михаил Иванович, Матвиенко Александр Александрович

МПК / Мітки

МПК: B23P 6/00

Мітки: спосіб, шестеренного, виготовлення, насоса

Код посилання

<a href="https://ua.patents.su/6-63395-sposib-vigotovlennya-shesterennogo-nasosa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення шестеренного насоса</a>

Попередній патент: Анізотропний термоелектричний приймач випромінювання

Наступний патент: Спосіб вимірювання температури

Випадковий патент: Пристрій для лікування дистального прикусу (іі класу зубощелепних аномалій за е. енглемом) у дітей з парафункціями язика