Опалубка (варіанти)

Номер патенту: 63678

Опубліковано: 15.01.2004

Автори: Подпрядов Валерій Генадійович, Сімановський Генадій Абрамович

Формула / Реферат

1. Опалубка, що містить опалубні щити з палубами і розташованими по їх периметру ребрами жорсткості, що містять вирізи для пропуску елементів кріплення, яка відрізняється тим, що опалубні щити виконані у вигляді модулів типу «ящик» з додатковими ребрами жорсткості і виготовлені з полімерного матеріалу, при цьому одні додаткові ребра жорсткості мають висоту, рівну висоті ребер жорсткості, що утворюють периметр опалубки одного щита, і поділяють простір усередині модуля на секції, площа палуби яких дорівнює половині площі модуля, з'єднуючи довгі сторони периметра, інші мають висоту, рівну 0,3-0,4 висоти ребер жорсткості, що утворюють периметр, а елементи кріплення виконані у вигляді ключів-ригелів і накладок з того ж матеріалу, що й опалубний щит.

2. Опалубка за п. 1, яка відрізняється тим, що всі ребра жорсткості утворюють із палубою одне ціле.

3. Опалубка за п. 1, яка відрізняється тим, що накладка виконана з можливістю фіксації у ребрах жорсткості.

4. Опалубка за п. 1, яка відрізняється тим, що ключ-ригель являє собою стрижень, 0,4-0,5 довжини якого виконана як фіксатор, вісь якого утворює кут 115-120° із другою частиною стрижня, що виконує функцію рукоятки.

5. Опалубка, яка містить опалубні щити з палубами і розташованими по їх периметру ребрами жорсткості, що містять вирізи для пропуску елементів кріплення, яка відрізняється тим, що опалубні щити виконані у вигляді модулів типу «ящик» з додатковими ребрами жорсткості, виготовлені з полімерного матеріалу, палуби опалубних щитів установлені паралельно один одному на відстані, рівній довжині елемента, який дистанціює, і з'єднані тяжами, на кінцях яких установлені фіксатори, при цьому одні додаткові ребра жорсткості мають висоту, рівну висоті ребер жорсткості, що утворюють периметр опалубки одного щита, і поділяють простір усередині модуля на секції, площа палуби яких дорівнює половині площі модуля, з'єднуючи довгі сторони периметра, інші мають висоту, рівну 0,3-0,4 висоти ребер жорсткості, що утворюють периметр, а елементи кріплення виконані у вигляді ключів-ригелів і накладок з того ж матеріалу, що й опалубний щит.

Текст

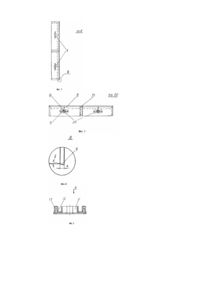

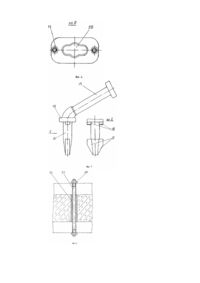

Винахід відноситься до області промислового й цивільного будівництва, а саме до конструкцій щитів переставної опалубки, використовуваної при виробництві бетонних робіт. Відомо, що трудові витрати на ведення опалубних робіт складають із загального обсягу 15...18% у промисловому і цивільному будівництві і до 40% у монолітному домобудівництві. Найбільше поширення одержала інвентарна опалубка, застосовувана в промисловому будівництві. До неї відносять дрібно- і великощитову опалубку, призначену для бетонування різних конструкцій, у тому числі великорозмірних і масивних. Матеріалом опалубки може служити сталь, алюмінієві сплави, сталевий профільований лист, деревні матеріали (фанера, деревинно-стружковий і деревинно-волокнисті плити), композиційні матеріали на базі синтетичних смол (склопластик, поліпропілен із наповнювачем і ін.) [Афанасьев А.А. Зведення будинків і споруджень із монолітного залізобетону. М.: Стройиздат, 1990. - 376 с]. Технологічність монтажу й демонтажу опалубних систем визначається насамперед конструкцією сполучних елементів. Закордонний досвід монтажу опалубних систем, заснований на широкому використанні швидкороз'ємних замкових з'єднань, цілком або частково виключає застосування болтових з'єднань. Відомий опалубний щит із бортовими стінками, розташованими під прямим кутом до обшивки опалубки, що містить сполучний елемент для взаємного прикріплення друг до друга контактуючих бортових стінок суміжних щитів [див. опис до патенту РФ № 2092665, Μ. Кл. Ε04G9/00, опубл. 10.10.97], у якому бортові стінки виконані зі смугового матеріалу, що додає підвищену твердість каркасу. Конструкція каркаса дозволяє встановлювати сполучні елементи в будь-якім місці і сприяє гарному ущільненню прилягаючих друг до друга бортових стінок. Однак, оскільки каркас має підвищену твердість, сполучні елементи виконані у виді колодок із затискними деталями, що повинні забезпечити гарне прилягання бортових стінок. Це досягається, як використанням підвищеної кількості затискних деталей, так і підвищенням вимог до їхньої конструкції й виготовлення, що істотно збільшує вагу каркаса й ускладнює конструкцію в цілому. Відомий також опалубний щит, що включає палубу і каркас з подовжніми і поперечними ребрами жорсткості у виді смуги й з отворами в розташованих по контуру щита ребрах жорсткості для розміщення сполучних замків [див. опис до патенту РФ № 2070260, Μ. Кл. Ε04G9/00, опубл. 10.12.96]. До отворів каркаса й ребер жорсткості примикають виступи, що є елементами сферичної поверхні, яка дозволяє використовувати сполучні замки типу «павук», що забезпечують твердість змонтованої опалубки в трьох вимірах. Утворення таких елементів можливо при виготовленні каркаса з металу, при цьому використовується і дерев'яна палуба. Для установки тяжчів у вузлах каркаса змонтовані втулки. Як видно з приведеного вище опису опалубного щита, незважаючи на те, що його застосування дозволяє знизити трудовитрати на опалубні роботи, конструкція каркаса вимагає значних витрат на виготовлення, а оборотність палуби не перевищує 20-50 циклів, що істотно нижче вже досягнутих покажчиків. Найбільш близької до технічного рішення, що заявляється, по призначенню, технічній сутності й результату, що досягається, при використанні є опалубка, що містить опалубні щити з палубами і розташовані по їхньому периметру ребра жорсткості, що мають вирізи для пропуску елементів кріплення, [див. опис до авт. св. СРСР № 1122801, Μ. Кл. Ε04G9/00, опубл. 07.11.84], виконаних у виді стяжок із клинами, при цьому кожний із щитів постачений розташованими в ребрах жорсткості фіксаторами їхнього взаємного положення, а елементи кріплення постачені захопленнями у виді пластин, що контактують з клинами, і жорстко закріпленими на них стрижнями з відігнутими кінцями, які розташовані у внутрішніх кутах ребер жорсткості щитів, причому вирізи для пропуску елементів кріплення виконані по кутах щитів у палубі, що виступає за габарити ребер жорсткості по коротким сторонам щитів. Застосування описаної вище опалубки з розташуванням елементів кріплення в кутах дозволяє виключити вживання додаткових елементів жорсткості у вигляді ферм, хомутів і т.д., застосовуваних при кріпленні опалубних щитів між собою, скорочує кількість кріпильних елементів опалубних щитів у виді скоб, клинів, болтів і т.д.. що забезпечує скорочення металоємності опалубки й трудомісткості опалубних робіт. Проте, описана вище опалубка має не менш дев'яти деталей, виконаних із металу, що істотно збільшує її вартість. На вартості опалубки буде позначатися і невиправдана витрата заставних стрижнів і упорних шайб. Хоча зборка опалубки з щитів запропонованої конструкції виключає застосування багатьох інших деталей, однак вона вимогає вживання молотка при монтажі й демонтажі. Крім того, використання дерев'яної палуби не тільки знижує оборотність опалубки, але в ряді випадків негативно впливає на якість бетонування внаслідок деформації при старінні. Тому метою пропонованого технічного рішення є підвищення технікоекономічних показників опалубки шляхом зниження вартості опалубки, спрощення монтажних робіт, підвищення оборотності і поліпшення якості бетонування. В основу винаходу поставлена задача удосконалення опалубки, у якій, унаслідок виконання опалубних щитів у виді модулів типу «ящика» із додатковими ребрами жорсткості і з полімерного матеріалу, при цьому одні додаткові ребра жорсткості мають висоту рівну висоті ребер жорсткості, що утворять периметр опалубки, і поділяють простір усередині модуля на секції, площа палуби яких дорівнює половині площі модуля, з'єднуючи довгі сторони периметра, інші мають висоту рівну 0,3-0,4 висоти ребер жорсткості, що утворять периметр, виконання елементів кріплення у виді ключів-ригелів і накладок з того ж матеріалу, що й опалубний щит, забезпечується деформація ребер жорсткості по периметру і накладок при збереженні плоскої форми палуби і можливість створення напруженого стану при фіксації одного модуля щодо іншого за допомогою ключа-ригеля, поверненого на 90° щодо вихідного стану, і за рахунок цього відпадає необхідність у якому-небудь спеціальному інструменті для монтажу й демонтажу опалубки, при одночасному забезпеченні надійності з'єднання, стійкості проти вібраційних впливів і інших струсів. З'єднані в такий спосіб модулі не мають зазорів, а також виступаючих деталей, що могли бути ушкоджені при транспортуванні. Вартість такої опалубки істотно нижче, оскільки для одного сполучного вузла потрібно тільки дві накладки й один ключригель, що також, як і опалубний щит, виготовляються методом термопластичного лиття. Поставлена задача зважується тим, що у відомій опалубці, що містить опалубні щити з палубами і розташованими по їхньому периметру ребрами жорсткості, що мають вирізи для пропуску елементів кріплення, відповідно до винаходу, опалубні щити виконані у виді модулів типу «ящик» з додатковими ребрами жорсткості і виготовлені з полімерного матеріалу, при цьому одні додаткові ребра жорсткості мають висоту рівну висоті ребер жорсткості, що утворюють периметр опалубки, і поділяють простір усередині модуля на секції, площа палуби яких дорівнює половині площі модуля, з'єднуючи довгі сторони периметра, інші мають висоту рівну 0,3-0,4 висоти ребер жорсткості, що утворюють периметр, а елементи кріплення виконані у виді ключів-ригелів і накладок з того ж матеріалу, що й опалубний щит. Відповідно до винаходу, усі ребра жорсткості утворюють із палубою одне ціле. Відповідно до винаходу, накладки виконані з можливістю фіксації у ребрах жорсткості. Відповідно до винаходу, кожен ключ-ригель являє собою стрижень, 0,4-0,5 довжини якого виконана як фіксатор, вісь якого утворює кут 115-120° із другою частиною стрижня, що виконує функцію рукоятки. Лінійні розміри ребер жорсткості обрані з урахуванням оптимізації співвідношення жорсткості опалубного щита й вартості матеріалу. Поставлена задача зважується також тим, що у відомій опалубці, відповідно до винаходу, опалубні щити виконані у виді модулів типу «ящик» з додатковими ребрами жорсткості і канавкою на довгій стороні периметра перпендикулярно палубі, виготовлені з полімерного матеріалу й утворюють зборку, у якій палуби опалубних щитів установлені паралельно один одному на відстані, рівній довжині елемента, який дистанцює, і з'єднані тяжами, на кінцях яких установлені фіксатори, при цьому одні додаткові ребра жорсткості мають висоту рівну висоті ребер жорсткості, що утворюють периметр опалубки одного щита, і поділяють простір усередині модуля на секції, площа палуби яких дорівнює половині площі модуля, з'єднуючи довгі сторони периметра, інші мають висоту рівну 0,3-0,4 висоти ребер жорсткості, що утворюють периметр, а елементи кріплення виконані у виді ключів-ригелів і накладок з того ж матеріалу, що й опалубний щит. Використання зборок розширює функціональні можливості опалубки, оскільки дозволяє бетонувати різноманітні вертикальні стінки. Як видно з викладу сутності технічного рішення, воно відрізняється від прототипу, і, отже, є новим. Рішення також має винахідницький рівень. Закордонний досвід показує, що збільшення точності виготовлення щитів опалубки, підвищення її просторової міцності досягається за рахунок використання ґратчастої системи, що сприяє зниженню маси опалубки, підвищенню оборотності й скороченню трудовитрат. Так фірмою «ПАШАЛ» (ФРН) випускається дрібнощитова опалубка уніфікованих інвентарних систем, що має оборотність для каркасів більш 600 циклів і більш 100 циклів для фанерної палуби. Довговічність елементів опалубки досягається шляхом ретельної обробки поверхні палуби й торців плівкою із синтетичної смоли. Сполучними елементами опалубки «ПАШАЛ» усіх типів служать спеціальні поворотні ригелі. Ригелі по вертикалі й горизонталі вставляються в кріпильні отвори двох суміжних щитів і повертаються на 90° [Афанасьев А.А. Зведення будинків і споруджень із монолітного залізобетону. - М.: 1990. - 376 с]. При такім з'єднанні каркасів відпадає необхідність у застосуванні спеціального інструмента. Однак опалубки фірми «ПАШАЛ» доповнюються численністю раціональних пристосувань, зокрема, гвинтовими замками з вставками з полімерних матеріалів для додаткової фіксації каркасів, металеві косинки, до яких приболчують плити та інш. Хоча додаткові пристосування поліпшують такі показники, як трудовитрати на монтаж, доводячи їх до 0,5 чол.-година/м2 при ручній установці і до 0,35 чол.-година/м2 із попередньою зборкою, однак використання металевого каркаса і металевих пристосувань здорожує опалубку, а використання дерев'яної палуби знижує оборотність опалубки в цілому й у ряді випадків знижує якість бетонування через деформацію палуби. Відомо також з'єднання щитів у рівнобіжних площинах [див. опис до патенту РФ № 2070260, Μ. Кл. Ε04G9/00, опубл. 10.12.96], що здійснюють за рахунок установки тяжів, пропущених через втулки змонтовані у вузлах металевого каркаса. Тяжі пропускають через ці втулки і навертають на тяжі гайки. Спеціальні розпірні пристосування дистанцюють щити друг щодо друга. Пропоноване технічне рішення насамперед принципово відрізняється тим, що модульна конструкція опалубки з додатковими ребрами жорсткості, виконаними як одне ціле з палубою, з одного боку, і використання полімерного матеріалу, що володіє пружними властивостями, з іншого боку, забезпечує необхідну міцність і жорсткість опалубки в цілому і дозволяє здійснювати якісну зборку з використанням ключа-ригеля. Крім того, на відміну від металевого каркаса, полімерний матеріал опалубного щита дозволяє утворити отвору для пропуску тяжів безпосередньо в тілі опалубного щита, тобто спрощує опалубку в цілому. Інша принципова відмінність опалубки, що заявляється, полягає в тім, що відстань між палубами задається не розпірними планками [див. Афанасьев А.А. Зведення будинків і споруджень із монолітного залізобетону. - М.: Стройиздат, 1990. -376 а], установка яких вимагає великих трудовитрат і не має пристосувань для регулювання відстані між палубами. Розпірні планки слабко прилягають до поверхонь щитів, що приводить до утворення несуцільностей, через які випливає цементне молоко. Ця обставина різко знижує якість конструкцій. У пропонованому рішенні відстань між планками задається втулками, які дистанціонують, що можуть бути виготовлені з того ж матеріалу, що й опалубні щити, або з більш міцного, наприклад, із металу. Полімерний матеріал добре ущільнюється при порівняно невеликих зусиллях, тому зборки не мають зазначених вище недоліків незалежно від матеріалу втулки. Оборотність опалубки, виконаної на основі пропонованого технічного рішення, досягає 150 - 200 циклів, а трудовитрати на монтаж і демонтаж опалубки не перевищують 0,20 - 0,30 чол.-година/м2, що перевершує кращі закордонні зразки. Пропоноване технічне рішення знаходить широке застосування в цивільному й промисловому будівництві. Фіг. 1 Опалубка, складена з двох опалубних щитів. Фіг. 2 Опалубний щит, вид по А. Фіг. 3 Опалубний щит, вид по С-С. Фіг. 4 Вид В Фіг. 5 Накладка. Фіг. 6 Накладка, вид по Д. Фіг. 7 Ключ-ригель Фіг. 8 Зборка опалубних щитів для бетонування вертикальної стінки. Пристрій і робота опалубки показані на прикладі зборки, що складена з двох опалубних щитів. Опалубка (Фіг.1, 2, 3), містить опалубні щити 1, 2 з палубами 3 і розташованими по їх периметру ребрами жорсткості 4, що мають фігурні отвори 5 для пропуску елементів кріплення 6. Опалубні щити виконані у виді модулів типу «ящик» з додатковими ребрами жорсткості 7, 8 і виготовлені з полімерного матеріалу. По периметру кожного модуля виконана фаска 9 (Фіг. 4) висотою h = 4-5 мм, підкутом δ = 6°, що дозволяє забезпечити надійне ущільнення модулів на стику. Додаткові ребра жорсткості 7 мають висоту рівну висоті ребер жорсткості 4 і поділяють простір усередині модуля, наприклад, на дві секції, площа палуби яких дорівнює половині площі модуля, з'єднуючи довгі сторони периметра. Ребра жорсткості 8 мають висоту рівну 0,3-0,4 висоти ребер жорсткості 4. Кріплення виконане за допомогою ключів-ригелів 6 і накладок 10 (Фіг. 5, 6) із того ж матеріалу, що й опалубні щити 1 і 2. Усі ребра жорсткості 4, 7, 8 утворюють із палубою 3 одне ціле. Накладки 10 мають виступи 11 і 12, що забезпечують можливість їхньої фіксації у ребрах жорсткості. Виступи 12 мають усічений конус 13 і проріз 14. Ключ-ригель 6 (Фіг. 7) являє собою стрижень діаметром 15 мм, дві частини якого 15 і 16 розташовані друг щодо друга під кутом 115-120°. Велика частина стрижня 15 виконує роль рукоятки. Менша частина 16, що складає 0,4-0,5 від загальної довжини стрижня, виконана як фіксатор. Для цього на кінці стрижня виконано два виступи 17 і два виступи 18 із циліндричними поверхнями на диску 19. Ключ-ригель 6 проходить через фігурні отвори 20 у накладках 10. Деяка кількість модулів має канавку 21 (Фіг. 3) із радіусом R=19 мм на довгому ребрі жорсткості 4, що є частиною периметра опалубного щита. Після з'єднання двох таких модулів у центрі утвориться отвір 22 (Фіг. 1), який використовують для установки тяжій при формуванні вертикальних стінок. Щоб зібрати опалубку з опалубних щитів попередньо по периметру ребер жорсткості 4 фіксують накладки 10, сполучаючи виступи 11, 12 накладок з отворами в ребрах жорсткості, використовуючи пружні властивості виступів 12 за рахунок прорізів 13. Потім сполучають канавки 21 на довгих сторонах периметрів і фігурні отвори 20 у накладках. Після цього в кожен отвір 20 по периметру модулів уставляють крюч-ригель і повертають на 90°. Щоб зібрати опалубку з рівнобіжних опалубних щитів через отвори 22, утворені канавками 21 двох опалубних щитів установлюють тяжи 23, пропускаючи їх через втулку 24, яка дистанціонує, і навертають на тяжі гайки 25 (Фіг. 8). Після бетонування роблять демонтаж опалубки, для чого відвертають гайки 25 і витягають тяжі 23. У такий спосіб здійснюється швидка зборка опалубки або її демонтаж. Опалубка з розміром 10м2 може бути зібрана двома робітниками за 1 годину. Оскільки вага опалубного щита, який складений з двох модулів, не перевищує 16кг/м2, зборку можна вести без застосування додаткової техніки. Як видно з викладу сутності технічного рішення й опису приклада його здійснення, опалубка на основі пропонованого технічного рішення має більш високі техніко-економічні показники, оскільки вартість 1м2 не перевищує 40дол/м2, трудовитрати складають 0,2-0,3 чол.-година/м2, оскільки спрощена зборка й розбирання опалубки, збільшена оборотність опалубки при збереженні високої якості бетонування.

ДивитисяДодаткова інформація

Назва патенту англійськоюCasing (versions)

Назва патенту російськоюОпалубка (варианты)

МПК / Мітки

МПК: E04G 9/00

Код посилання

<a href="https://ua.patents.su/6-63678-opalubka-varianti.html" target="_blank" rel="follow" title="База патентів України">Опалубка (варіанти)</a>

Попередній патент: Спосіб виготовлення експедиційного лікеру

Наступний патент: 4-амінобензолсульфонілоксамінат 9-метиламіноакридинію, який має протигрибкову активність

Випадковий патент: Засіб для лікування псоріазу, червоного плескатого лишаю та зовнішнього дифузного отиту