Спосіб термітного зварювання

Номер патенту: 6463

Опубліковано: 29.12.1994

Автори: Малик Юрій Олександрович, Спиридонова Ірина Михайлівна, Сюткін Василь Федорович, Піляєва Світлана Борисівна

Формула / Реферат

(57) Способ термитной сварки, при котором свариваемые заготовки помещают в сварочную камеру, в которую предварительно вводят защитную смесь для предотвращения зашлаковки, содержащую окись кальция, а затем зону сварки заполняют термитной смесью, производят операции поджига, сварки и охлаждения, отличающийся тем, что защитную смесь для предотвращения зашлаковки размещают в донной части сварочной камеры и вводят в нее алюминий, железную окалину и окись кремния при следующем соотношении компонентов защитной смеси, мас.%:

а во время операции поджига, сварки и охлаждения форму со свариваемыми деталями подвергают виброколебаниям с частотой 350±50 Гц и амплитудой 0,05 ±0,02 мм.

Текст

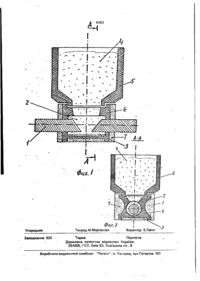

Способ термитной сварки, при котором свариваемые заготовки помещают в сварочную камеру, в которую предварительно вво дят защитную смесь для предотвращения зашлаковки, содержащую окись кальция, а затем зону сварки заполняют термитной смесью, производят операции поджига, сварки и охлаждения, о т л и ч а ю щ и й с я тем, что защитную смесь для предотвращения зашлаковки размещают в донной части сварочной камеры и вводят в нее алюминий, железную окалину и окись кремния при следующем соотношении компонентов защитной смеси, мас.%: алюминий 13-14 железная окалина 46-47 окись кальция 19,5-20,5 окись кремния 19,5-20 Ч а во время операции поджига, сварки и охлаждения форму со свариваемыми деталями подвергают виброколебаниям с частотой Э50±50 Гц и амплитудой 0.05 ±0,02 мм. Изобретение относится к сварочному производству и может быть использовано при термитной сварке горизонтально расположенных элементов, преимущественно арматуры в условиях монтажно-строительных работ. Известны традиционные способы термитной сварки, в которых используется метод промежуточного литья и для осуществления которых применяют литейные формы, основными элементами которых являются реакционная и сварочная камеры, литниковые каналы, промывочная полость [1]. Использование этих способов предполагает большой расход термитной смеси для получения металла необходимого для нагрева сваривае мых изделий до сварочных температур и осуществления процесса сварки. В зоне сварного соединения присутствуют значительные остаточные напряжения, которые могут быть причиной низкой прочности строительных конструкций. Известен способ термитной сварки, в котором применяют литейную форму с засыпкой термитной смеси в свариваемое пространство. На поверхность свариваемых элементов в местах их контакта с засыпаемой в форму термитной смесью наносят покрытие, содержащее порошок карбоната кальция и жидкое стекло [2]. Недостатками данного способа являются присутствие шлаковых включений, обра С > w о 6463 зование пустот в металле сварного соединения вследствие выделения углекислого газа при разложении карбоната кальция на окись кальция и углекислый газ, возможные выбросы при протекании термитной реакции, 5 довольно большой расход термитной смеси, наличие остаточных термических напряжений в свариваемых изделиях. Задачей изобретения является повышение качества сварки за счет уменьшения ко- 10 личества шлаковых включений в зоне сварного соединения, снижение остаточных термических напряжений, экономия термитного материала. Поставленная задача решается тем, что 15 в способе защитную смесь для предотвращения зашлаковки размещают в донной части сварочной камеры и вводят в нее алюминий, железную окалину и окись кремния при следующем соотношении компо- 20 нентов защитной смеси, мас.%: алюминий 13-14, железная окалина 46-47, окись кальция 19,5-20,5, окись кремния 19,5-20,5, а во время операции подвига, сварки и охлаждения форму со свариваемыми деталями подвергают 25 виброколебаниям с частотой 350 ±50 Гц и амплитудой 0 05±0,02 мм. Вибрация формы с частотой 350±50 Гц и амплитудой 0,05±0,02 мм обеспечивает полное и равномерное сгорание термитной 30 смеси. При этом происходит увеличение продолжительности протекания термитной реакции на 5-9%, выбросы при горении не наблюдаются. Температура поверхности свариваемых изделий повышается на 50- 35 100°С После сгорания защитной смеси образуется шлак на основе соединений системы АІгОз-СаО-БЮг. имеющий темпера- п туру плавления 1400-1500°С. Воздействие виброколебаний способствует поступлению 40 шлака с более низкой температурой плавления с поверхности сварочной полости на поверхность свариваемых стержней, взаимодействию его с ранее выделившимся ІЛ всплыти.о вверх на свободную поверхность 45 металлического расплава сварного соединения В таблице 1 приведены составы защитной смеси, которые использовались для выбора оптимального состава и соответственно дан- 50 ные по количеству шлаковых включений в металле сварного соединения арматурных стержней определенные методом количественного металлографического анализа, а также прочностные характеристики металла 55 сварного соединения: временное сопротивление Оц предел текучести OQ2 . Сварке подвергались стержни арматурного класса AI из стали ВСтЗпс Наиболее оптимальными являются составы защитной смеси 1-5, при использовании которых фиксируется минимальное количество шлаковых включений и соответственно более высокие прочностные характеристики. Вибрация в послекристаллизационный период при остывании сварного соединения способствует снижению остаточных термических напряжений в свариваемых изделиях. Оценку величины остаточных термических напряжений осуществляли с помощью "Системы измерительной тензометрической" ~ СИИТ-3 по схеме трехпроводного включения 2-х измерительных и одного общего компенсационного тензометра НМТ-450-5-100В и осциллографа ВМ-430. В таблице 2 приведены данные количества шлаковых включений в металле сварного соединения, величины остаточных термических напряжений в свариваемых изделиях, а также выход готового металла сварного соединения после термитной сварки в зависимости от частоты и амплитуды колебаний формы со свариваемыми деталями. Результаты получены для состава защитной смеси, содержащей в мае %: 46,5 железной окалины, 13.5 алюминия, 20 окиси кальция, 20 окиси кремния. Наиболее оптимальным диапазоном частоты и амплитуды колебаний, при котором наблюдается наименьшее количество шлаковых включений, увеличен выход металла сварного шва и достаточно эффективно снижается величина остаточных термических напряжений является интервал значений частоты 350±50 Гц и амплитуды 0,05±0,02 мм. Уменьшение значений частоты колебаний менее 300 Гц приводит к увеличению величины остаточных напряжений и количества шлаковых включений. Увеличение значений частоты свыше 400 Гц требует специальных вибраторов и приведет к удорожанию процесса сварки, а также при одновременном увеличении амплитуды и частоты колебаний может наступить состояние псевдоожижения термитной смеси, при котором резко возрастает количество выбросов, увеличивается количество шлаковых включений в сварном шве, ухудшается качество сварки. Уменьшение величины амплитуды колебаний менее 0,03 мм не способствует уменьшению количества шлаковых включений. П р и м е р Для осуществления заявляемого способа использовали литейную форму, фиг.1, 2, в которой реакционная и сварочная полости совмещены. Сварочная полость 2 имеет цилиндрическую форму, в которой размещаются свариваемые элемен 6463 ты 1 и защитная смесь 3 Реакционная полость графитовый стакан 5 соединена со сварочной полостью 2. В реакционной полости помещается рабочая термитная смесь 4. В качестве материалов термитной смеси 5 применяли: алюминий ПА-2. железную окали* ну релксобалочного прокатного стана, окись кремния (песок), окись кальция (известь), ферромарганец ФМн-75, ферросилиций ФС-75, феррохром ФХ0Р4, никелевый порошок, чу- 10 гунную крупку. Сварке подвергали арматурные стержни 0 32 класса AI. Общая масса термитной смеси составляла 800 г. Арматурные стержни 1 устанавливали в сварочную полость 2. На дно цилиндриче- 15 ской поверхности сварочной полости 2 насыпали перед установкой стержней защитную смесь 3 толщиной 1,5-2 мм, составляющую не более 0 5 мае. % от общего количества термитной смеси. Защитная 20 сме^.ь 3 имела состав в мас.%; железная окалина 46,5. алюминий 13,5, окись кальция 20 окись кремния 20. Затем засыпали рабо чую термитную смесь 4 состава, имеющего в мас.%: железная окалина 71,2, алюминий 21,8, чугунная крупа 5,57, ферросилиций 0,21, ферромарганец 0,64, никель 0.29, феррохром 0,29. Литейная форма со свариваемыми стержнями помещалась на столик вибратора. Одновременно с поджигом включали вибратор. Литейная форма подвергалась колебаниям с частотой 350 Гц и амплитудой 0,05 мм во время операций поджига, сварки и охлаждения. Заявляемый способ термитной сварки позволит улучшить качество сварки, уменьшить количество шлаковых включений в зоне сварного соединения, в 3-5 раз снизить величину остаточных термических напряжений в свариваемых изделиях, уменьшить величину зерна в металле сварного соединения, улучшить его механические характеристики. Применение способа термитной сварки обеспечит экономию термитного материала. Таблица 1 Содержание компонентов в защитной смеси «ас % железная а л юн и окмсь ОКИС к ний окалина кальция кремния Временное сопротивление МП* О. 1 46 5 13 5 20 20 Количество шлаковых включений % 0 14 2 3 47 13 20 20 0,15 511 290 -' 46 14 20 20 0 16 499 299 4 47 14 19 5 195 0 15 50Є 300 -'-* соси В8 Предел текучести OD1 Соответствие достижению цели 502 МПа 295 Соответствует 5 46 13 20 5 20 5 0.16 505. 296 -' 6 22 5 66 42 4 П* 9.0 37Ь 240 Не соответствует наличие змилаковки пористости выбросов 7 !7 4 В4 30 6 8 45 9 13 9 13 4 9 5/7 17 6 13 7 10 •і* 11 11 ,0 166 345 235 -' 96 368 252 Не соответствует наличие 11 98 355 245 Не соответствует наличие 24 5 24 5 53 379 261 11 7 11 7 62 365 257 _- 115 315 240 Не соответстоу«т наличие 33 6 103 , зашла совки пористости зашлаковки АС -• зашлаковки 1299748 представлены для процессе с сверти при воздействии колебаний с частотой 350 Гци и амплитудой 0 05 мм. Таблица 2 Частота колебаний, Гц Амплитуда колебаний,мм Остаточные термиКоличество Выход металла ческие напряжения, сварного соединешлаковых кг/мм включений, % ния от общей массы термитной смеси, % 1,521 0,16 52,8 400 0.05 350 0,05 0,15 1,577 53 300 0,05 0,16 1,565 52,6 •_ 350 0,07 0 16 1,570 52,7 _•_ 350 0,03 0,15 1,528 53 •_ 350 0,1 0,8 1,85 51,1 Не соответствует, возрастает • Соответствие достижению цели Соответствует _•_ количество шлаковых включений 350 0,01 1.1 1,52 52 450 0,05 0,3 1,54 51,9 250 0,05 0,25 2,1 51 •1 Не соответствует, возрастает величина остаточных термических напряжений Ах. 1* 1299748 0 00 • 10,5 0 5.2 49 Не соответствует 2,4 5,192 50,5 Не соответствует, наличие остаточных напряжений Данные получены для состава защитной смеси №1, табл.1. 6463 А ' \ ----І » * і -. фиг. Упорядник Замовлення 629 Техред М.Моргентал Коректор Е.Папп Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for thermit welding

Автори англійськоюSpiridonova Iryna Mykhailivna, Malyk Yurii Oleksandrovych, Siutkin Vasyl Fedorovych, Piliaieva Svitlana Borysivna

Назва патенту російськоюСпособ термитной сварки

Автори російськоюСпиридонова Ирина Михайловна, Малик Юрий Александрович, Сюткин Василий Федорович, Пиляева Светлана Борисовна

МПК / Мітки

МПК: B23K 23/00

Мітки: термітного, зварювання, спосіб

Код посилання

<a href="https://ua.patents.su/6-6463-sposib-termitnogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термітного зварювання</a>

Попередній патент: Пристрій для заморожування біоматеріалів

Наступний патент: Композиція для кріплення анкерних болтів у бетоні

Випадковий патент: Пристрій для акустичної очистки поверхонь нагрівання