Спосіб одержання сипучої форми мікрогранульованого вітаміну “є”

Номер патенту: 6669

Опубліковано: 29.12.1994

Автори: Андряков Сергій Миколайович, Долінський Анатолій Андрійович, Кузьменко Віталій Васильович, Малушенко Аркадій Трохимович, Приходченко Генадій Павлович

Текст

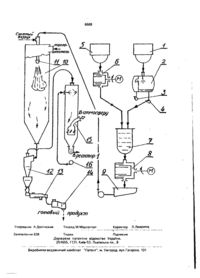

Способ получения сыпучей формы микрогранулированного витамина Е, включающий приготовление смесей двух групп компонентов, первая из которых включает витамин Е, аккумулированный жиром, эмульгаторы-бутилокситолуол и ТВИН-80. а вторая состоит из волокнообрэзующего вещества (нэтрийкарбоксиметиллактоза), на полнителя - каолина и воды, подогрев этих групп компонентов, смешивание обеих групп компонентов и последующие гомогенизацию смеси, ее дубление, микрогранулирование распылительной сушкой, смешивание гранул с белой сажей, упаковку, о т л и ч а ю щ и й с я тем, что в первую группу компонентов добавляют воду в соотношении 2,0 -2,15:1, подогрев смеси компонентов первой группы проводят до температуры 68-72°С, после чего дополнительно подвергают гомогенизации смеси компонентов каждой из групп, причем гомогенизацию смеси компонентов первой группы осуществляют при давлении (0,05-0,25) 10 Па, а гомогенизацию смеси компонентов второй группы и полученной смеси двух групп компонентов осуществляют в зоне механических пульсаций с частотой 4,2-5 кГц, при этом микрогранулирование проводят при температуре воздуха в начале сушки 220 200°С и в конце сушки 105-95°С. С* ON Изобретение относится к кормопроизводству и может быть использовано в качестве витаминизированных добавок к комбикормам для сельскохозяйственных животных. Наиболее близким техническим решением является способ производства гранулированного витамина Е-25, включающий приготовление смесей двух групп компонентов, первая из которых включает витамин Е, аккумулированный жиром, эмульгаторы - бутилокситолуол и ТВИН-80, а вторая состоит из волокнообразующего вещества (натрий карбоксиметиллактоза), наполнителя - каолина и воды, подогрев этих групп компонентов, смешивание обеих групп компонентов и последующие гомогенизацию смеси, ее дубление, микрогранулирование распылительной сушкой, смешивание гранул с белой сажей, упаковку [1]. Основным недостатком известного способа получения сыпучей формы микрогранулированного витамина Е являются большие энергозатраты на создание давления смеси, что влечет за собой невозможность интенсифицировать процесс. О 6669 В основу изобретения поставлена задача усовершенствования известного способа получения сыпучей формы микрогранулировзнного витамина Е, в котором за счет добавления воды в первую группу 5 компонентов и проведения гомогенизации смеси компонентов каждой из групп достигается интенсификация тепломассообмена между теплоносителем и гранулой на стадии сушки и гомогенизации, что позволяет сни- 10 зигь энергозатраты, а также уменьшить расходы на изготовление и эксплуатацию сушилок за счет уменьшения их размера. Поставленная задача решается тем, что а способе получения сыпучей формы микро- 15 гранулированного витамина Е, включающем приготовлениесмесей двух групп компонентов, первая из которых включает витамин Е, аккумулированный жиром, эмульгаторы - бутилокситолуол и ТВИН-80. а вторая состоит 20 из волокнообразующего вещества (натрийкар&оксимстиллактоза), наполнителя - каолина и воды, подогрев этих групп компонентов, смешивание обеих групп компонентов и последующие гомогенизацию 25 смеси, ее дубление, микрогранулирооание распылительной сушкой, смешивание гранул с белой сажей, упакоаку, согласно изобретению в первую группу компонентов добавляют воду в соотношении 2,0-2,15:1, 30 подогрев смеси компонентов первой группы проводят до температуры 68-72°С, после чего дополнительно подвергают гомогенизации смеси компонентов каждой из групп, причем гомогенизацию смеси компонентов 35 первой группы осуществляют при давлении (0.05-0,25) КГ Па, а гомогенизацию смеси компонентов второй группы и полученной смеси двух групп компонентов осуществляют о зоне механических пульсаций с часто- 40 той 4,2-5 кГц. при этом микрогранулировамие проводят при температуре воздуха Q начале сушки 220-200°С и в конце сушки 105-95°С. Добавление воды в первую группу ком- 45 понентоо обеспечивает присутствие в ней ниэкокипящего компонента, способного при адиабатическом вскипании измельчать частицы жира. В результате взаимодействия низкокипящего компонента с высококипя- 50 щими - жиром, аккумулировавшим витамин Е, и эмульгаторами происходит интенсивное перемешивание и диспергирование компонентов с образованием эмульсии со структурой, о которой частицы жира с витамином Е, 55 окруженные слоями эмульгаторов, взвешены и равномерно распределены п воде. Добавление к компонентам первой группы воды в количестве 2,0-2,15:1 является обязательным условием интенсивности процес са гомогенизации. Такая концентрация обеспечивает наличие в смеси компонентов первой группы наибольшее количество жировых шариков средних размеров. Вводить с компонентами первой группы воду в количестве меньшем 2.0 нецелесообразно, так как это может привести к увеличению количества жировых шариков в смеси, что нежелательно. Вводить воду в количестве большем 2,15 также нежелательно, так как в противном случае для разбавления компонентов второй группы остается мало воды, чтобы получить маловязкую смесь, направляет на гомогенизацию. Следствием этого будет увеличение затрат энергии на приготовление эмульсии из компонентов второй группы. Подогрев смеси компонентов первой группы до температуры 68-72°С и ввод ее в объем гомогенизации с давлением (0,050,25) 10 Па позволяет за счет адиабатического вскипания воды дополнительно гомогенизировать с малыми затратами энергии жир, аккумулировавший витамин Е и существенно интенсифицировать процесс получения микрогранул витамина Е благодаря разрушению жира на частицы малых размеров. При подогреве компонентов первой группы до температуры 68-72°С обеспечивается предел перегрева компонентов 1030°С относительно температуры насыщения РОДЫ, который предопределяет интенсивное Разрушение жировых частиц. Если перегрев компонентов относительно температуры насыщения воды составляет менее 10°С, то средний размер частиц жира превышает 20 мкм; с увеличением перегрева от 10°С до 25°С частицы жира интенсивно дробятся, их размер уменьшается до 2 мкм, Дальнейшее повышение перегрева не приводит к снижению размеров частиц, а при перегреве свыше 30°С увеличивается средний размер частиц жира. Поэтому компоненты первой группы гомогенизируют при температуре 68-72°С при давлении (0,05-0,25)Ю5 Па. При других условиях будет нарушено условие сохранения перегрева в пределах 1030°С и процесс дробления жира будет мапоинтенсивным. Дополнительная гомогенизация смеси компонентов обеих групп обеспечивает интенсификацию процесса за счет уменьшения размера частиц жира, аккумулировавшего витамин Е. Осуществление гомогенизации смеси компонентов второй группы и полученной смеси двух групп компонентов в зоне механических пульсаций с частотой 4.2-5 кГц позволяет сократить энергетические затраты на гомогенизацию жира и каолина. Частота 6669 механических колебаний 4,2-5 кГц создает в смеси колебания с максимумом их звуковой мощности, что обеспечивает интенсивную гомогенизацию компонентов второй группы Благодаря этому в смеси без участия эмульгатора (вещества) из компонентов второй группы образуется устойчивая эмульсия. Гомогенизация смеси при частоте механических колебаний ниже 4,2 кГц и выше 5 кГц снижает устойчивость эмульсии и качество получаемых гранул витамина Е. В предлагаемом способе основной компонент эмульсии - жир. аккумулировавший витамин Е, - подвергается гомогенизации дважды, в результате чего размер частиц жира в питательной среде уменьшается и за счет этого повышается интенсивность сушки. Поддержание температуры теплоносителя в начале сушки 220°С обеспечивается тем, что в начале сушки элементы эмульсии окружены водой, поэтому содержащийся в центре элемента эмульсии витамин Е не подвергается действию высокой температуры теплоносителя. Когда вода, окружающая элемент эмульсии, будет высушена, в теплоносителе будет продолжать движение гранула, постепенно теряющая влагу своих слоев. Повышение температуры 22О°С в начале сушки приводит к ухудшению качества гранул, а снижение температуры менее 200°С снижает интенсивность процесса сушки Поддержание температуры теплоносителя в конце сушки 105-95°С обеспечивает интенсивность тепломассообмена между теплоносителем и высушиваемой гранулой. Повышение температуры теплоносителя выше 105°С приводит к разрушению витамина Е и снижает качество готового продукта, а понижение температуры теплоносителя ниже 95°С снижает интенсивность процесса сушки. Изобретение осуществляется с помощью установки, представленной на чертеже. Установка содержит реактор 1 с мешалкой, в которой приготавливают смесь компонентов первой группы, вакуумный эмульгатор 2, вакуумнасос 3, насос 4 для перекачивания гомогенизированной смеси компонентов первой группы, емкость 5 с мешалкой для приготовления смеси компонентов второй группы, роторно-импульсный аппарат 1 (РИА) 6, смеситель 7 с мешалкой, роторно-импульсный аппарат 2 (РИА) 8, реактор для дубления 9 с мешалкой, сушилку 10 для обезвоживания капель эмульсии с форсункой 11 для распыления эмульсии, циклон 12. в котором высушенные гранулы улавливаются из теплоносителя, винтовой конвейер 13, обеспечивающий выгрузку гра 5 10 15 20 25 30 35 40 45 50 55 нул из циклона, сухой смеситель 14, в котором гранулы подвергают конечной обработке, скруббер 15. предназначенный для улавливания гранул из отработанного теплоносителя и рециркуляционный насос 16. обеспечивающий подачу взвеси продукта в воде на распылители скруббера Предлагаемый способ осуществляется следующим образом В реактор 1 загружают компоненты первой группы, а также воду в таком количестве, чтобы массовая концентрация жира относительно суммы "масса компонентов плюс вода" составляла 30 ± 2%. Содержимое реактора перемешивают, подогревают до 68-72°С, после чего смесь направляют в вакуумный эмульгатор 2. Одновременно в емкость 5 загружают компоненты второй группы. В эмульгаторе 2 с помощью вэкуумного насоса 3 поддерживают давление (0.05-0,25) 10' Па, при котором компоненты первой группы и добавленная вода, имеющие в смеси температуру 68-72°С, оказываются перегретыми относительно температуры насыщения воды не менее чем на 10°С, но и не более, чем на 30°С. В результате взаимодействия низкокипящего компонента воды с высококипящими - жиром, аккумулировавшим витамин Е, и эмульгаторами происходит интенсивное перемешивание и диспергирование компонентов с образованием эмульсии, в которой частицы жира с витамином Е. окруженные слоями эмульгаторов, взвешены и равномерно распределены в воде. Из эмульгатора 2 насосом 4 образовавшуюся эмульсию подают в смеситель 7. Компоненты второй группы, загруженные в емкость 5, перемешивают, подогревают до температуры 62,5°С, после чего направляют в первый роторно-импульсный аппарат 6. При работе этого аппарата возникает интенсивное механическое пульсирующее воздействие на частицы дисперсной фазы, а также кавитационные явления в потоке за счет периодического изменения его проходного сечения, причем затраты энергии на привод невелики. Из РИА 6 гомогенизированную смесь направляют в смеситель 7, где она перешивается в эмульсией, одновременно подаваемой н а с о с о м 4 из эмульгатора 2, Из смесителя 7 образовавшуюся смесь направляют в РИА 8. В этом аппарате из компонентов обеих групп образуется эмульсия. Из аппарата 8 эмульсию направляют в реактор 9 для дубления, куда в качестве дубителя вводят раствор NaCI. После дубления эмульсию направляют в форсунку 11 сушилки 10. В форсунке 11 эмульсия распы 6669 ляется сжатым воздухом в объеме сушилки 10. Здесь капли эмульсии обезаоживэются в спутном потоке теплоносителя - нагретого воздуха, который вводят в сушилку вблизи устья форсунки 11. Высушенные гранулы выносятся теплоносителем из сушилки в циклон 12, из которого гранулы п о с т у п а ю т в винтовой конвейер 13. В нем масса гранул о виде порошка перемещается вдоль стенки цилиндра, внешняя сторона которого охлаждается водой. В результате этого порошок охлаждается, после чего его направляют в сухой смеситель 14. В нем порошок подвергается концевой обработке - просеивается и перемешивается с белой сажей, после чего готовый продукт выводится из установки на упаковку. Некоторая часть порошка не улавливается о циклоне 12. Поэтому теплоноситель после циклона направляют в скруббер 15 В скруббере насосом 16 постоянно распиливается взвесь гранул витамина Е в воде; эта взвесь улавливает гранулы из потока теплоноситепя в объеме скруббера. Постоянная концентрация сухих веществ во взоеси поддерживается за счет подпитки водой рециркулирующей взвеси и за счет подпитки водой части ізвеси в реакторе 1. Выведенная часть взвеси используется в реакторе 1 для приготовления смеси компонентов первой группы. Изобретение иллюстрируется следующими примерами. П р и м е р 1. В реактор подавали 13 кг/ч жира с витамином Е, разогретого до 68°С.0,13 кг/ч БОТ, 1.57 кг/ч ТВИН-80. а также 29,4 кг/ч воды, которая составила по отношению к массе компонентов первой группы (29,4:14,7). 100= =200%. Массовая концентрация жира в смеси, рассчитанная относительно массы всей смеси, равна (13.44,1) 100 = 29,5%. Смесь направляли в вакуумный эмульгатор, где в условиях резкого сброса давления до 0,05 10 Па происходило интенсивное диспергирование жира с витамином Е и образование эмульсии Для эмульгирования 44,7 кг/ч смеси потребуется эмульгатор с установленной электрической мощностью 0,08 кВт. 5 10 15 20 25 30 35 40 45 50 8 для количества смеси 169,2 кг/ч составляет 0,03 кВт. Компоненты обеих групп направляли в смеситель, из которого полученную смесь в количестве около 210 кг/ч вводили в аппарат 2 РИА. В нем при основной частоте пульсации 4,2 кГц образуется эмульсия из смеси компонентов обеих групп. Установленная мощность этого аппарата составляет 0.037 кВт. Всего для гомогенизации компонентов по предлагаемому способу потребуется мощность 0,147 кВт. После операции дубления эмульсию направляли для гранулирования в сушилку, в которую подавали теплоноситель с температурой 220°С. Температура теплоносителя на выходе из сушилки составляла 105°С. После выполнения конечной обработки гранулы выводили из установки. П р и м е р 2. Жир с витамином Е разогревали до 70°С и в количестве 50 кг/ч подавали в реактор, где смешивали с 0,5 кг/ч БОТ, 6,05 кг/ч ТВИН-80 и 121 кг/ч воды, которая составила по отношению к массе компонентов 1-й группы 215%, Из реактора смесь направляли в вакуумный эмульгатор, где при сбросе давления до 0.2510 Па смесь эмульгируется. Установ•нная электрическая мощность эмульгатора составляла 0,33 кВт. Одновременно в отдельную емкость загружали компоненты 11-й группы: после перемешивания и подогрева их направляли в 1 РИА, где в условиях пульсаций с основной частотой 4,6 кГц из компонентов 11-й группы образуется эмульсия. На это приводу аппарата 1 РИА потребуется затрачивать электрическую мощность, равную 0,12 кВт. Образовавшуюся эмульсию смешивали с эмульсией из компонентов 1-й группы и в количестве 810 кг/ч вводили в аппарат 2 РИА, в котором при основной частоте пульсаций 4,5 кГц образовалась эмульсия из компонентов обеих групп. Привод этого аппарата требовал мощность 0,16 кВт. Всего для гомогенизации компонентов по предлагаемому способу потребуется мощность 0,61 кВт. Одновременно с загрузкой реактора в После дубления эмульсию направляли в емкость загружали компоненты 11-й группы сушилку, куда вводили теплоноситель с теми воду, где их подогревали до 62,5°С и пере- 55 пературой 200°С. на выходе из сушилки теммешивали в течение 30-40 мин. Затем смесь пература теплоносителя составляла 100°С. Полученные гранулы охлаждали в винтовом направляли и 1 РИА, где в условиях пульсаконвейере до 40°С, смешивали с белой саций с основной частотой 4.2 кГц из компожей и выводили из установки. нентов 11-й группы образуется эмульсия Установленная мощность аппарата 1 РИА П ри м е р3 6669 Жир с витамином, подогретые до 72°С подавали в количестве 92 кг/ч в реактор, куда вводили также 0,92 кг/ч БОТ 11,1 кг/ч ТВИН-80 и 219 кг/ч воды, количество которой по отношению к массе компонентов 1-й 5 группы составило 210 процентов Массовая концентрация жира в смеси составила 28,6 процентоо Из реактора смесь направляли в вакуумный эмульгатор, где при сбросе давления до 0.11 Ю 5 Па смесь эмульгируется 10 Мощность, затрачиваемая эмульгатором составила 0,6 кВт. Компоненты И-й группы смешивали с водой и подогревали в отдельной емкости, после чего направляли в аппарат 1 РИА В нем 15 в условиях пульсаций с основной частотой 5 кГц из компонентов Н-й группы получали эмульсию. На образование этой эмульсии аппарату 1 РИА потребуется затратить энергию, равную 0,22 кВт 20 Компоненты обеих групп направляли в смеситель, из которого смесь в количестве 10 1480 кг/ч вводили в аппарат 2 РИА При основной частоте пульсаций 5 кГц в чюм аппарате образовывалась эмульсия из сме си компонентов обеих групп Привод аппа рата 2 РИА затрачивал на это мощность равную 0 26 кВт Всего для гомогенизации компонентов по предлагаемому способу необходима мощность, равная 1,08 кВт Эмульсию вису шивали при температуро теплоносителя ьз входе в сушилку 210°С и на выводе из нее 95°С Интенсификация операции сушки, получаемая при реализации предлагаемого спо соба, позволяет сократить расходы ма изготовление и эксплуатацию сушилок благодаря уменьшению их размеров Интенсификация операции іомогенизации при осуществлении предлагаемого гни соба обеспечивает экономию электроэнергии 6669 готовый , проси/юг? Упорядник ЛДолІнский Замовлення 638 Техред М.Моргентал Коректор Л.Ливринц Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська лл., 8 Виробиичо-видавничий комбінат "Патент", м, Ужгород. вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing free-flowing form of microgranulated vitamin “e”

Автори англійськоюDolinskyi Anatolii Andriiovych, Malushenko Arkadii Trokhymovych, Andriakov Serhii Mykolaiovych, Kuzmenko Vitalii Vasyliovych, Prykhodchenko Hennadii Pavlovych

Назва патенту російськоюСпособ получения сыпучей формы микрогранулированного витамина "е"

Автори російськоюДолинский Анатолий Андреевич, Малушенко Аркадий Трофимович, Андряков Сергей Николаевич, Кузьменко Виталий Васильевич, Приходченко Геннадий Павлович

МПК / Мітки

МПК: A23K 1/16

Мітки: одержання, вітаміну, спосіб, мікрогранульованого, форми, сипучої

Код посилання

<a href="https://ua.patents.su/6-6669-sposib-oderzhannya-sipucho-formi-mikrogranulovanogo-vitaminu-eh.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сипучої форми мікрогранульованого вітаміну “є”</a>

Попередній патент: Груповий ізолюючий дихальний апарат з хімічно зв’язаним киснем

Наступний патент: Спосіб виробництва хліба

Випадковий патент: Сировинна царга ректифікаційної колони