Ливарна форма

Номер патенту: 66967

Опубліковано: 15.06.2004

Автори: Віткалов Іван Сергійович, Бондаренко Сергій Вікторович, Левін Павло Борисович

Формула / Реферат

Ливарна форма, яка містить верхню і нижню півформи, виконані з можливістю контактування між собою, при цьому в нижній півформі виконані заливальна чаша і випор, яка відрізняється тим, що кількість верхніх і нижніх півформ збільшено не менше ніж у два рази, нижні півформи виконані з'єднаними між собою в блок або по бічних стінках, або по торцевих стінках, крайні нижні півформи додатково обладнані цапфами, розташованими перпендикулярно зовнішнім стінкам півформи, згадані цапфи виконані розташованими співвісно між собою в горизонтальній площині так, що забезпечують поворот згаданого блока нижніх півформ відносно подовжньої осі цапфи, верхні півформи також виконані об'єднаними в блок і додатково обладнані одним чи більше силовими елементами, розташованими перпендикулярно стосовно зовнішньої торцевої стінки верхньої півформи так, що забезпечує/забезпечують зворотно-поступальне переміщення згаданого блока верхніх півформ у вертикальному напрямку, при цьому на цапфі, яка з'єднана з крайньою нижньою півформою згаданого блока нижніх півформ, і на силовому елементі, який з'єднаний з блоком верхніх півформ, установлені, відповідно, механізми повороту і підйому/опускання згаданих блоків півформ, причому величина вертикальних переміщень блока верхніх півформ виконана такою, що забезпечує установку в кожну з порожнин ливарних форм блока нижніх півформ алюмінієвого злитка та інших допоміжних елементів, бічні стінки внутрішньої чаші кожної з нижніх півформ виконані розташованими під кутом до площини дна згаданої внутрішньої чаші кожної нижньої півформи, цапфи, які закріплені до нижньої півформи, виконані встановленими в опорах, що оснащені підшипниками, а силовий елемент, який закріплений до верхньої півформи, виконаний розміщеним у напрямній.

Текст

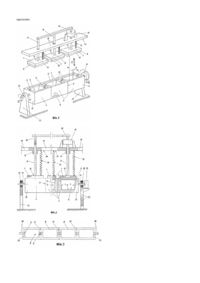

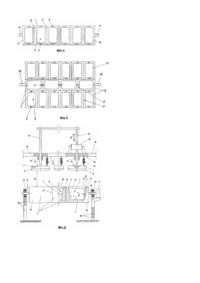

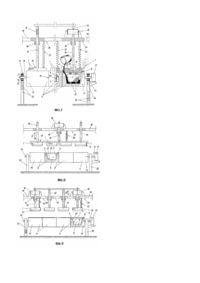

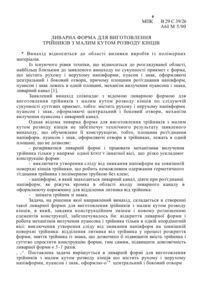

Винахід відноситься до галузі металургії, зокрема, до пристроїв для одержання виливків методом лиття, а саме, до ливарних форм, виконаних з металу. Металеві форми в даний час широко застосовуються для заливання деталей з різних металоутримуючих матеріалів, таких, як кольорові метали на алюмінієвій, магнієвій і мідній основах, чавун, і в трохи меншому ступені зі сталі. Відома ливарна форма, яка містить опору, розміщену на осі обертання, до якої в гніздах закріплені ливарні форми, пневматичні циліндри і штовхальники, при цьому одна частина кожної зі згаданих ливарних форм виконана нерухомої, а інша частина виконана з можливістю переміщення відносно першої за допомогою штока, з'єднаного з пневматичним циліндром /1/. До недоліків відомої ливарної форми відноситься те, що вона має великі габарити. До недоліків відноситься також і те, що утруднено інші допоміжні технологічні операції. Відома ливарна форма, яка містить корпус, розділений перегородками на відсіки, при цьому кожний з відсіків виконаний засипаним стрижневою сумішшю, у якій виконана порожнина для заливання рідкого металу, а корпус виконаний дерев'яним /2/. До недоліків відомої ливарної форми відноситься те, що вона має великі габарити. Найбільш істотним недоліком є те, що можливо механічне ушкодження порожнини для заливання рідкого металу і вихід ливарної форми з ладу. Найбільш близьким технічним рішенням, яке обрано за прототип, є ливарна форма, яка містить верхню і нижню напівформи, виконані з можливістю контактування між собою, при цьому в нижній напівформі виконані заливальна чаша і випор /3/. До недоліків відомої ливарної форми, яка обрана за прототип, відноситься те, що при її експлуатаційному використанні за один цикл роботи виходить тільки один виливок, а для одержання одночасно n-ної кількості виливків потрібно n-на кількість металевих форм, що зв'язано з високою вартістю для виготовлення зазначеної кількості металевих ливарних форм. Велика швидкість охолодження металу, зокрема, чавуна, при заливанні його в одиночну форму викликає відбіл при чавунному литті, що приводить до необхідності виконання додаткових технологічних операцій - термічній обробці виробів з чавуна. Також до недоліків пристрою можна віднести і те, що для проведення допоміжних операцій для одержання n-ної кількості виливків потрібно великий сумарний час для виконання зазначених допоміжних те хнологічних операцій, а при виході форми з ладу те хнологічний процес зупиняється на час, що дорівнює часу ремонту ливарної форми. В основу винаходу поставлена задача шляхом усунення недоліків прототипу забезпечити підвищення технологічних і експлуатаційних характеристик ливарної форми, яка заявляється, а також зменшення сумарного часу на виго товлення n-ної кількості виливків. Суть винаходу у ливарній формі, яка містить верхню і нижню напівформи, виконані з можливістю контактування між собою, при цьому в нижній напівформі виконані заливальна чаша і випор, полягає в тому, що кількість верхніх і нижніх напівформ збільшено не менш, ніж у два рази, нижні напівформи виконані з'єднаними між собою в блок або по бічних стінках, або по торцевих стінках, крайні нижні напівформи додатково постачені цапфами, розташованими перпендикулярно зовнішнім стінкам напівформи, згадані цапфи виконані розташованими співвісно між собою в горизонтальній площині так, що забезпечують поворот згаданого блоку нижніх напівформ відносно подовжньої осі цапфи, верхні напівформи також виконані об'єднаними в блок і додатково постачені одним чи більше силовими елементами, розташованими перпендикулярно стосовно зовнішньої торцевої стінки верхньої напівформи так, що забезпечує/забезпечують зворотно-поступальне переміщення згаданого блоку верхніх напівформ у вертикальному напрямку. Суть винаходу полягає і в тому, що на цапфі, яка з'єднана з крайньою нижньою напівформою згаданого блоку нижніх напівформ, і на силовому елементі, який з'єднаний з блоком верхніх напівформ, установлені, відповідно, механізми повороту і підйому/опускання згаданих блоків напівформ, величина вертикальних переміщень блоку верхніх напівформ виконана такою, що забезпечує установку в кожну з порожнин ливарних форм блоку нижніх напівформ алюмінієвого злитка та інших допоміжних елементів, а бічні стінки внутрішньої чаші кожної з нижніх напівформ виконані розташованими під кутом до площини дна згаданої внутрішньої чаші кожної нижньої напівформи. Суть винаходу полягає також і в тому, що цапфи, які закріплені до нижньої напівформи, виконані встановленими в опорах, які постачені підшипниками, а силовий елемент, який закріплений до верхньої напівформи, виконаний розміщеним у направляючій. Порівняльний аналіз технічного рішення, яке заявляється, з прототипом, дозволяє зробити висновок, що ливарна форма, яка заявляється, відрізняється тим, що кількість верхніх і нижніх напівформ збільшено не менш, ніж у два рази, нижні напівформи виконані з'єднаними між собою в блок або по бічних стінках, або по торцевих стінках, крайні нижні напівформи додатково постачені цапфами, розташованими перпендикулярно зовнішнім стінкам напівформи, згадані цапфи виконані розташованими співвісно між собою в горизонтальній площині так, що забезпечують поворот згаданого блоку нижніх напівформ відносно подовжньої осі цапфи, верхні напівформи також виконані об'єднаними в блок і додатково постачені одним чи більше силовими елементами, розташованими перпендикулярно стосовно зовнішньої торцевої стінки верхньої напівформи так, що забезпечує/забезпечують зворотно-поступальне переміщення згаданого блоку верхніх напівформ у вертикальному напрямку, при цьому на цапфі, яка з'єднана з крайньою нижньою напівформою згаданого блоку нижніх напівформ, і на силовому елементі, який з'єднаний с блоком верхніх напівформ, установлені, відповідно, механізми повороту і підйому/опускання згаданих блоків напівформ, причому величина вертикальних переміщень блоку верхніх напівформ виконана такою, що забезпечує установку в кожну з порожнин ливарних форм блоку нижніх напівформ алюмінієвого злитка та інших допоміжних елементів, бічні стінки внутрішньої чаші кожної з нижніх напівформ виконані розташованими під кутом до площини дна згаданої внутрішньої чаші кожної нижньої напівформи, цапфи, які закріплені до нижньої напівформи, виконані встановленими в опорах, які постачені підшипниками, а силовий елемент, який закріплений до верхньої напівформи, виконаний розміщеним у направляючій. Таким чином, ливарна форма, яка заявляється, відповідає критерію винаходу «новизна». Суть винаходу пояснюється за допомогою ілюстрацій, де на фіг.1 представлений загальний вигляд ливарної форми, яка заявляється, у ракурсі 3/4 на виді спереду, на фіг.2 показана конструктивно-компонувальна схема ливарної форми, на фіг.3-5 показано варіанти з'єднання ливарних форм у блок, на фіг.6 представлена ливарна форма з піднятим блоком верхніх напівформ, на фіг.7 представлена ливарна форма в експлуатаційному положенні (у процесі заповнення внутрішньої порожнини чавуном), на фіг.8-9 показано варіанти з'єднання блоку верхніх напівформ з силовим/силовими елементами. Ливарна форма, яка заявляється (див. фіг.1-4), містить верхню 1 і нижню 2 напівформи, які виконано з можливістю контактування між собою. Конструктивно у кожній з нижніх 2 напівформ виконані внутрішня порожнина 3 для заливання розплавленого металу 4, заливальна чаша 5 і випор 6 для виходу повітря при заповненні внутрішньої порожнини 3 нижньої 2 напівформи розплавленим металом 4. Внутрішня порожнина 3 для заливання розплавленого металу 4 виконана такою, що має бічні стінки 7 та дно 8. На верхній 1 напівформі виконані скоси 9 для щільного притискання до нижньої 2 напівформи при заливанні у зазначену порожнину 3 розплавленого металу. На нижній 2 напівформі (у районі верхньої частини бічних стінок 7) виконано аналогічні скоси 10. Кількість верхніх 1 і нижніх 2 напівформ збільшено не менш, ніж у два рази. Верхні 1 та нижні 2 напівформи конструктивно виконано об'єднаними у відповідні блоки. Кількість верхніх 1 і нижніх 2 напівформ у блоці може становити n=2, 3, 4, 6...12 та більше напівформ. Зазначені нижні 2 напівформи виконані з'єднаними між собою в зазначений блок або по зовнішніх бічних стінках 11 (див. фіг.3), або по зовнішніх торцевих стінках 12 (див. фіг.4), або в іншій комбінації (див. фіг.5). Крайні 13 нижні напівформи додатково постачені цапфами 14, розташованими перпендикулярно зовнішнім стінкам зазначеної крайньої 13 напівформи. Згадані цапфи 14 виконані розташованими співвісно між собою в горизонтальній площині так, що забезпечують поворот Q згаданого блоку нижніх (позиції 2 та 13) напівформ відносно подовжньої осі зазначеної цапфи 14. Верхні 1 напівформи (які також виконані об'єднаними в блок) додатково постачені одним чи більше силовими елементами 15, розташованими перпендикулярно стосовно зовнішньої верхньої торцевої стінки 16 верхньої 1 напівформи так, що забезпечує/забезпечують зворотнопоступальне переміщення К згаданого блоку верхніх 1 напівформ у вертикальному напрямку. При цьому на цапфі 14, яка з'єднана з крайньою 13 нижньою напівформою згаданого блоку нижніх 2 напівформ, і на силовому елементі 15, який з'єднаний с блоком верхніх 1 напівформ, установлені, відповідно, механізм повороту 17 і механізм 18 підйому/опускання згаданих блоків напівформ (позиції 2 та 1). Силовий елемент 15, який закріплений до верхньої 1 напівформи, виконаний розміщеним у направляючій 19. Геометричні розміри силового елементу 15 та направляючої 19 конструктивно виконані такими, щоб забезпечити величину Н вертикальних переміщень блоку верхніх 1 напівформ такою, при якій буде можливе встановлення в кожну з порожнин 3 ливарних форм блоку нижніх 2 напівформ алюмінієвого злитка 20 та інших допоміжних елементів, таких, як жеребейки 21 (які виконуються з металоутримуючого матеріалу, наприклад, зі сталі або з чавун у). Бічні стінки 7 внутрішньої чаші кожної з нижніх 2 напівформ виконані розташованими під кутом b до площини дна 8 згаданої внутрішньої чаші кожної з нижніх 2 напівформ. Конструктивно (з метою витягу заготівлі з внутрішньої порожнини 3 чаші нижньої 2 напівформи) цапфи 14, які закріплені до нижньої 2 напівформи, виконані встановленими в опорах 22, які, в свою чергу, постачені підшипниками 23. Як варіант конструктивного виконання між зовнішньою верхньою торцевою стінкою 16 верхньої 1 напівформи та нижньою торцевою частиною 24 направляючої 19 встановлено пружний елемент 25 (пружину), яка забезпечує швидкий підйом блоку верхніх 1 напівформ після зняття навантаження на силовий елемент 15 з боку механізму 18 підйому/опускання згаданого блоку напівформ (позиція 1). Опускання верхньої 1 напівформи на нижню 2 напівформу з перекриттям порожнини 3 чаші нижньої 2 напівформи, забезпечує необхідні умови щодо заливання згаданої порожнини 3 розплавленим металом 4, а саме, чавуном (див. фіг.7). Ливарна форма експлуатується таким чином (на прикладі заливання розплавленим чавуном внутрішньої порожнини ливарної форми з встановленим у ній злитком алюмінію - для виробництва розкислювача для сталі і феросплавів). Попередньо виготовляється ливарна форма, яка містить верхню 1 і нижню 2 напівформи. У нижній 2 напівформі конструктивно виконують порожнину 3 трапецеподібної форми з бічними стінками 7 і дном 8. При цьому стінки 7 виконують під кутом a до площини дна 8 згаданої внутрішньої чаші нижньої 2 напівформи. Для забезпечення технології заливання у внутрішню порожнину 3 внутрішньої чаші нижньої 2 напівформи в районі верхньої частини бічних стінок 7 виконують технологічні вирізи - заливальну чашу 5 і випор 6. Далі кожну з виготовлених одиночних ливарних форм об'єднують (з'єднують) у блок так, щоб вийшла касета з ливарних форм. Кількість верхніх 1 і нижніх 2 напівформ у блоці (касеті) може становити n, де: n=2, 3, 4, 6...12 та більше напівформ. Зазначені нижні 2 напівформи виконують з'єднаними між собою в зазначений блок (касету) або по зовнішніх бічних стінках 11 (див. фіг.3), або по зовнішніх торцевих стінках 12 (див. фіг.4), або в іншій комбінації (див. фіг.5). Крайні 13 нижні напівформи додатково постачають цапфами 14, які встановлюють перпендикулярно зовнішнім стінкам (або зовнішнім бічним 11, або торцевим 12 стінкам нижньої 2 напівформи - у залежності від розміщення ливарних форм в блоці) зазначеної крайньої 13 напівформи. Згадані цапфи 14 виконують розташованими співвісно між собою в горизонтальній площині так, що забезпечити поворот згаданого блоку нижніх (позиції 2 та 13) напівформ відносно подовжньої осі зазначеної цапфи 14. Верхні 1 напівформи (які також виконані об'єднаними в блок) також додатково постачаються одним чи більше силовими елементами 15, які закріплюють (жорстко) перпендикулярно стосовно зовнішньої верхньої торцевої стінки 16 верхньої 1 напівформи так, щоб забезпечити зворотнопоступальне переміщення згаданого блоку верхніх 1 напівформ у вертикальному напрямку. Конструктивно на цапфі 14, яка з'єднана з крайньою 13 нижньою напівформою згаданого блоку нижніх 2 напівформ, і на силовому елементі 15, який з'єднаний с блоком верхніх 1 напівформ, встановлюють, відповідно, механізм повороту 17 і механізм 18 підйому/опускання згаданих блоків напівформ (позиції 2 та 1). Далі силовий елемент 15, який закріплений до верхньої 1 напівформи, розміщують у направляючій 19 з можливістю переміщення уздовж останньої. Конструктивно (з метою витягу заготівлі з внутрішньої порожнини 3 чаші нижньої 2 напівформи) цапфи 14, які закріплені крайніх 13 нижніх напівформ, виконують встановленими в опорах 22, які, в свою чергу, постачають підшипниками 23. Як варіант конструктивного виконання між зовнішньою верхньою торцевою стінкою 16 верхньої 1 напівформи та нижньою торцевою частиною 24 направляючої 19 встановлюють пружний елемент 25 (пружину), який забезпечує швидкий підйом блоку верхніх 1 напівформ після зняття навантаження на силовий елемент 15 з боку механізму 18 підйому/опускання згаданого блоку напівформ (позиція 1). Опускання верхньої 1 напівформи на нижню 2 напівформу з перекриттям порожнини 3 чаші нижньої 2 напівформи, буде забезпечувати необхідні умови щодо заливання згаданої порожнини 3 розплавленим металом 4, а саме, чавуном (див. фіг.7). Підготовлена таким чином ливарна форма є готовою до роботи. На попередньому етапі роботи виконують комплекс технологічних операцій щодо підготовки блоку нижніх 2 напівформ до заливання розплавленим чавуном внутрішніх порожнин 3 кожної з внутрішніх чаш згаданої блоку нижніх 2 напівформ. Для забезпечення підходу до порожнини 3 кожної внутрішньої чаші блоку нижніх 2 напівформ за допомогою механізму 18 піднімають блок верхніх 1 напівформ на висоту Н (див. фіг.6). При цьому механізм 18 впливає на силовий елемент 15 (або силові елементи - як варіант конструктивного виконання, див. фіг.8-9) і переміщує його по направляючій 19 на необхідну висоту Н. При цьому пружина 25 допомагає піднімати верхню 1 напівформу і утримує її в піднятому положенні. Після того, як верхня 1 напівформа буде піднята, на дно 8 відкритої порожнини 3 кожної внутрішньої чаші кожних з крайніх 13 та нижніх 2 напівформ встановлюють жеребейки 21, а на жеребейки 21 установлюють злиток 20 алюмінію. При цьому виконують додаткові технологічні операції щодо розміщення зазначеного злитка 20 з однаковим зазором d відносно бічних стінок 7 порожнини 3 внутрішньої чаші кожної нижньої 2 напівформи. При цьому забезпечують зазор d між бічними стінками 7 внутрішньої порожнини 3 та зовнішніми бічними стінками алюмінієвого злитка 20, який дорівнює товщині жеребейки 21. Закінчують підготовчі технологічні операції тим, що на верхню (згідно зі схемою на фіг.7) стінку кожного злитка 20 алюмінію встановлюють аналогічні жеребейки 21. Підготовлені таким чином порожнини 3 кожної внутрішньої чаші кожних крайньої 13 та нижньої 2 напівформ закривають блоком верхніх 1 напівформ. Для цього за допомогою механізму 18 підйому/опускання верхньої 1 напівформи силовий елемент 15 із закріпленим на ньому блоком (касетою) згаданих верхні х 1 напівформ переміщується по направляючій 19 униз (згідно зі схемою на фіг.7) і перекриває порожнини 3 внутрішніх чаш нижніх 2 напівформ (включаючи крайні 13 напівформи). При цьому нижні торцеві стінки (на яких виконано скоси 9) блока верхніх 1 напівформ своїми скосами 9 будуть щільно притискатися до аналогічних скосів 10, що виконані в районі верхньої частини бічних стінок 7 нижньої 2 напівформи. Водночас з цим блок верхніх 1 напівформ за допомогою верхніх (згідно зі схемою на фіг.7) жеребеєк 21 буде притискати злитки 20 алюмінію до відповідних нижніх жеребеєк 20 і, відповідно, до дна 8 кожної внутрішньої порожнини 3 кожної з нижніх 2 напівформ. Таким чином забезпечується тверде защемлення кожного злитка 20 алюмінію усередині кожної з порожнини 3 перед заливанням згаданої порожнини 3 розплавленим металом (чавуном) 4. При цьому пружина 25 розтягується, накопичуючи енергію (тому, що виконана закріпленою одним вільним кінцем до зовнішньої верхньої торцевої стінки 16 верхньої 1 напівформи, а другим - до нижньої торцевої частини 24 направляючої 19). Далі виконують технологічні операції щодо заливання кожної з порожнин 3 кожної з нижніх 2 напівформ блоку (з розміщеними у них злитками 20 алюмінію та жеребейками 21) розплавленим металом (чавуном) 4. Для цього розплавлений чавун 4 (див. фіг.7) заливають послідовно у заливальну чашу 5 кожної з нижніх 2 напівформ блоку і крайніх 13 нижніх напівформ блоку, з яких він попадає у внутрішню порожнину 3 кожної з внутрішніх чаш кожної з нижніх 2 напівформ і заповнює в них простір між внутрішніми бічними стінками 7 та дном 8 нижньої 2 напівформи і зовнішніми стінками злитка 20 алюмінію. Повітря з зазначеної порожнини 3 під тиском розплавленого металу 4 виходить через випор 6. Після затвердіння чавуна 4 форму розкривають шляхом підняття за допомогою механізму 18 та пружини 25 блоку верхніх 1 напівформ. Для витягу виливок з порожнин 3 кожної з внутрішніх чаш кожної нижньої 2 напівформи блок, який створено з'єднанням згаданих крайніх 13 та інших нижніх 2 напівформ, повертають на кут більше 90 градусів за допомогою механізму повороту 17, встановленого на вільному кінці цапфи 14 (яка, у свою чергу, провертається в підшипниках 23, встановлених в опорі 22). Виконавши поворот Q нижніх 2 напівформ на кут більш 90° витягають з кожної порожнини 3 крайніх 13 та інши х нижніх 2 напівформ чушку чавуна 4 з розміщеними в ній злитком 20 алюмінію і жеребейками 21. Після цього всі конструктивні елементи ливарної форми повертають у вихідне положення для наступного виробництва процесу виготовлення чушки чавуна 4 з розміщеними в ній злитком 20 алюмінію і жеребейками 21, яка виконує роль розкислювача у виробництві сталей і феросплавів. Підвищення ефективності застосування ливарної форми, у порівнянні з прототипом, досягається за рахунок того, що поліпшуються умови експлуатації згаданого пристрою за рахунок забезпечення можливості просторового переміщення конструктивних елементів ливарної форми і забезпечення при цьому виконання необхідних додаткових технологічних операцій, а також за рахунок підвищення продуктивності пристрою, який виконано у вигляді касети з ливарних форм. Джерела інформації: 1. А.М.Липницкий «Литье в металлические формы». Библиотека литейщика, выпуск 7, издательство «Машиностроение», Ленинград, 1969, стр.5. 2. В.В.Балабин «Изготовление деревянных модельных комплексов в литейном производстве». Издание третье, переработанное и дополненное, издательство «Высшая школа», М., 1976, стор.180-181, мал.125, б аналог. 3. А.М.Липницкий «Литье в металлические формы». Библиотека литейщика, выпуск 7, издательство «Машиностроение», Ленинград, 1969, Глава II «Конструирование металлических форм», мал.3, в, стор.17 прототип.

ДивитисяДодаткова інформація

Назва патенту англійськоюCasting mould

Автори англійськоюBondarenko Serhii Viktorovych

Назва патенту російськоюЛитейная форма

Автори російськоюБондаренко Сергей Викторович

МПК / Мітки

МПК: B22C 9/00, B22D 7/06, B22D 29/00, B29C 33/44, B29C 41/34

Код посилання

<a href="https://ua.patents.su/6-66967-livarna-forma.html" target="_blank" rel="follow" title="База патентів України">Ливарна форма</a>

Попередній патент: Ливарна форма

Наступний патент: Спосіб виготовлення виливка з чавуну

Випадковий патент: Фармацевтична композиція для лікування кардіоваскулярних і цереброваскулярних захворювань