Спосіб і пристрій керування потоками середовищ енергоносіїв у системах трубопроводів металургійного комплексу

Номер патенту: 67075

Опубліковано: 15.06.2004

Автори: Кекух Анатолій Володимирович, Сокуренко Анатолій Валентинович, Громадський Анатолій Степанович, Шеремет Володимир Олександрович, Трет'як Вадим Володимирович, Волков Володимир Пилипович, Бережной Василь Васильович

Формула / Реферат

1. Спосіб керування потоками середовищ енергоносіїв виробниками і споживачами у системах транспортних трубопроводів металургійного комплексу, що включає подачу від конкретних виробників і розподіл рідинних та газоподібних середовищ по транспортних трубопроводах конкретним споживачам металургійного комплексу, визначення поточних параметрів – витрати, тисків та температур вказаних середовищ за допомогою енерговитратних витратомірних пристроїв у вигляді перепон, вмонтованих в транспортні трубопроводи перпендикулярно їх осі і датчиків температури вказаних середовищ, перетворення в електричні сигнали і реєстрацію вказаних поточних значень параметрів витрати, тиску і температури рідинних і газоподібних середовищ енергоносіїв, обробку вказаних параметрів з визначенням їх питомих значень на одиницю виробленої продукції на диспетчерських і єдиному центральному пультах реєстрації, передачу визначених питомих значень потоків енергоносіїв конкретним виробникам і споживачам для керування їх витратою, який відрізняється тим, що при визначенні поточних значень параметрів рідинних і газоподібних середовищ енергоносіїв в транспортних трубопроводах у конкретних виробників і споживачів використовують пристрій керування потоками вказаних середовищ в транспортних трубопроводах, в якому перепоною у транспортних трубопроводах слугують стрижневі витратомірні сенсори, величини постійної витрати енергії потоків на яких знаходяться в лінійній залежності: BECC = kCC · D, де kCC – емпіричний коефіцієнт для стрижневого сенсора, що лежить в межах від 1,5 до 2,0, D – внутрішній діаметр трубопроводу, мм, стрижневий витратомірний сенсор, при потребі, витягують з транспортних трубопроводів потоків середовищ енергоносіїв та очищують його від бруду без зупинки подачі потоків вказаних середовищ, передають поточні значення параметрів потоків рідинних і газоподібних середовищ в цифровому вигляді на вузлові комп’ютери в режимі реального часу, при обробці вказані параметри автоматично розраховують, архівують в електронному вигляді, при потребі роздруковують поточні, середньогодинні, середньодобові, середньомісячні або питомі значення вказаних параметрів в розрахунку на одиницю виробленої продукції, передають оброблені значення даних потоків вказаних середовищ на світлові табло диспетчерських і єдиного центрального пультів реєстрації з наступною передачею цих даних конкретним виробникам і споживачам для вироблення ними оперативного і оптимального керування потоками вказаних середовищ енергоносіїв у транспортних трубопроводах та підтримання в них мінімальних питомих параметрів вказаних потоків енергоносіїв.

2. Пристрій для керування потоками рідинних і газоподібних середовищ енергоносіїв виробниками і споживачами у системах транспортних трубопроводів металургійного комплексу, виконаний витратомірним, у вигляді перепони, вмонтованої в транспортний трубопровід перпендикулярно його осі, з’єднаний з перетворювачами поточних значень параметрів витрати, тиску і температури рідинних і газоподібних середовищ енергоносіїв в електричні сигнали і їх реєстраторами, які після обробки вказаних параметрів з визначенням їх питомих значень на одиницю виробленої продукції, передаються конкретним виробникам і споживачам для керування їх витратою, який відрізняється тим, що вмонтована у транспортний трубопровід перепона є частиною стрижневого витратомірного сенсора і виконана у вигляді стрижня з сенсорними елементами повного і статичного тиску потоку вказаного середовища, розміщеними, відповідно, з лобової і тильної сторін стрижня за напрямком руху потоку середовища, на відстані один від одного вздовж стрижня, який забезпечено вузлом витягування з транспортного трубопроводу під тиском.

Текст

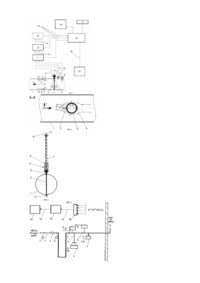

Винахід належить до процесів контролю і регулювання термічного впливу, а також вироблення і споживання дуття й інши х основних і вторинних енергоносіїв при виробництві заліза, чавуну, сталі, прокату, а саме до способів і пристроїв для спостереження і керування потоками середовищ енергоносіїв у системах трубопроводів металургійного комплексу. Відомий спосіб і пристрій реалізовані в подачі і розподілі по трубопровідних транспортних магістралях потоків енергоносіїв доменних печей, агрегатів для виплавки сталі, прокатних станів, коксових батарей, парових котлів високого тиску і котлів-утилізаторів, газопідвищувальних станцій, установок машин і агрегатів для виробництва ши хти, кисню, стисн утого повітря, а також вторинних енергоносіїв (коксохімічного і доменного виробництв - коксові, доменні гази й азоту в кисневому виробництві). У застосуванні для визначення витрат цих енергоносіїв енергозатратних витратомірних пристроїв (витратомірні. діафрагми більше 99%), що не витягаються з трубопроводу без зупинки потоку і розбирання трубопроводу, постійні втрати енергії на яких приблизно пропорційні квадрату діаметра трубопроводу. У реєстрації значень параметрів енергоносіїв їхнього тиску, температури і витрати на паперові носії інформації у вигляді діаграм. При подальшій обробці діаграм і обчисленні питомих видаткових і енергетичних показників на одиницю виробленої продукції виконується фахівцями ділянок планіметрування з наступним передаванням отриманих даних диспетчерам, технологам виробництва і машиністам агрегатів, машин і установок. [Волков В.Ф., Кекух А.В., Громадский А.С. Проблемы учета управления и распределения потоков энергоносителей металлургических предприятий. //М., науч.-произв. объединение «Виброимпульс». - Кривой Рог, 2003. - 7с. Библиогр.: 1 назв. - Рус. - Деп. ГНТБ Украины 03.02.03, №30 - Ук 2003]. Недоліками застосовуваних витратомірних пристроїв є їхня підвищена чутливість до забруднювальних частинок, що містяться в багатьох енергоносіях металургійного виробництва, які засмічують витратомірні пристрої, Істотно спотворюючи визначення витрати пару, газоподібних і рідких середовищ, що транспортуються по трубопроводах. Це частинки пилу в доменному газі, частинки нафталінових смол у коксовому газі, частинки твердих фракцій у те хнічній воді, що застосовується в зрошувальних пристроях газоочисток доменного газу, частинки солі в перегрітій парі, у яку впорскують живильну воду котлів високого тиску для регулювання параметрів пари, що використовується в те хнології коксохімічного виробництва тощо. Забруднювальні частинки вкривають внутрішню поверхню трубопроводу і поверхні діафрагми, абразивним зношенням затуплюють її фронтальну крайку каліброваного діаметра, закупорюють імпульсні лінії дифманометрів і датчиків надлишкового тиску витратомірних пристроїв. Із-за безупинних те хнологічних процесів на металургійних підприємствах бага то тр убопровідних транспортних магістралей не можна зупинити для розбирання й очищення витратомірного вузла з діафрагмами. Тому вони працюють без профілактики і перевірки по кілька десятків років при стандартній вимозі для діафрагм щорічної перевірки. Усе це, як правило, приводить до заниження вимірюваних величин витрати енергоносія, спотворень питомих витрат на одиницю виробленої продукції І як результат до неврахованих економічних трат. Крім того, недоліками застосовуваних витратомірних діафрагм, що складають більше 99% від загального числа витратомірних пристроїв, є значні енергетичні втрати за рахунок великих місцевих гідравлічних опорів, створюваних діафрагмами. Отримано емпіричну формулу річних витрат енергії на діафрагмах ВЕД, вираженої у кВт за рік на подолання гідравлічних опорів, створюваних у процесі дроселювання потоків діафрагмами різних енергоносіїв металургійного виробництва по трубопроводах діаметром від 100 до 1200мм, що виражається параболічною залежністю виду BЕД,=kЕД.D2 (1) де kЕД.- емпіричний коефіцієнт втрат на діафрагмі (табл. 1) що залежить від модуля діафрагми m=d2/D2; d калібрований діаметр звужувального отвору діафрагми; D -внутрішній діаметр перетину трубопроводу, мм. Таблиця 1 m kедт 0,2 0,656 0,3 0,442 0,4 0,297 У табл.2 наведені дані втрат енергії на діафрагмі з модулем m=0,2, що вважається оптимальним для одержання перепадів тиску, що забезпечують надійну роботу витратомірних вузлів. З таблиці видно, що втрати енергії на діафрагмі в тр убопроводах діаметром 1200мм наближаються до 1000МВт/рік. З огляду на те, що на металургійних підприємствах десятки трубопроводів діаметром 500-1200мм, річні витрати енергії на подолання місцевих опорів витратомірних діафрагм у цих тр убопроводах досить значні. Таблиця 2 D,мм ВЕД кВт/рік 100 2560 200 400 800 1200 26240 104960 419840 944640 Задачами, на вирішення яких спрямований цей винахід, є зміна способу реєстрації та індикації основних параметрів енергоносіїв металургійного виробництва шляхом передачі, наприклад, мікропроцесорними пристроями, у режимі реального часу поточних цифрових значень параметрів контролю витрати, тиску, температури на вузлові комп'ютери, автоматичним розрахунком, архівацією в електронному вигляді, у залежності від потреб виробництва періодичним документуванням роздруківками на паперові носії інформації поточних, середньогодинних, середньодобових, чи середньомісячних загальних видаткових і питомих параметрів на одиницю виробленої продукції. Постійним передаванням на світлові табло пультів керування потоками середовищ енергоносіїв головних видаткових і питомих параметрів, їх періодичним дистанційним зчитуванням диспетчерськими пультами підрозділів, а також, у разі необхідності єдиним диспетчерським центром металургійного комплексу. Крім того, задачами, на вирішення яких спрямований цей винахід, є зменшення місцевих опорів і постійних втрат енергії у витратомірних пристроях, поліпшення працездатності й спрощення очищення витратомірних пристроїв, що працюють у забруднених середовищах потоків металургійного виробництва. Технічний результат досягається тим, що при визначенні поточних значень параметрів рідинних і газоподібних середовищ у конкретних споживачів використовують пристрій керування потоками вказаних середовищ в транспортних трубопроводах, в якому перепоною у транспортних трубопроводах слугує стрижневий витратомірний сенсор, постійні втрати енергії потоків на якому знаходяться в лінійній залежності: ВECC=KCC × D, де KCC - емпіричний коефіцієнт для стрижневого сенсора, що лежить у межах від 1,5 до 2,0, D внутрішній діаметр трубопроводу, мм, стрижневий витратомірний сенсор, при потребі, витягують з транспортних трубопроводів потоків середовищ енергоносіїв та очищують його від бруду без зупинки подачі потоків вказаних середовищ, передають поточні значення параметрів потоків рідинних і газоподібних середовищ в цифровому вигляді на вузлові комп'ютери в режимі реального часу, при обробці вказані параметри автоматично розраховують, архівують в електронному вигляді, при потребі, роздруковують поточні, середньочасові, середньодобові, середньомісячні або питомі значення вказаних параметрів в розрахунку на одиницю виробленої продукції, передають оброблені значення даних потоків вказаних середовищ на світлові табло диспетчерських і єдиного центрального пультів реєстрації з наступною передачею цих даних конкретним споживачам для вироблення ними оперативного і оптимального керування потоками вказаних середовищ енергоносіїв у транспортних трубопроводах і підтримування в них мінімальних питомих параметрів вказаних потоків енергоносіїв, а вмонтована у тр убопровід перепона є частиною стрижневого витратомірного сенсору і виконана у вигляді стрижню з сенсорними елементами тиску, розміщеними з лобової і тильної сторін стрижню за напрямком потоку середовища, відповідно, повного і статичного тиску потоку, на відстані один від одного вздовж стрижня, який забезпечено вузлом витягування з транспортного трубопроводу під тиском. Це дозволяє в десятки разів знизити постійні втрати енергії у витратомірних вузлах, знизити забруднення сенсорів і значно спростити їхнє очищення у випадку забруднення. Суть винаходу пояснюється графічними матеріалами, де на фіг.1 показана блок — схема реалізації способу. У трубопроводі 1 перпендикулярно його осі встановлений стрижневий сенсор 2, з лобовими 3 і тильними 4 сенсорними елементами напору речовини, що транспортується по трубопроводу. Сенсорні елементи в залежності від їхнього типу зв'язані сполучними лініями 5, 6 з цифровим перетворювачем - АЦП, наприклад, мікропроцесорним пристроєм 7, чи прямо через первинні перетворювачі напору середовища в електричний аналоговий сигнал. В АЦП 7 також подаються аналогові сигнали від датчиків температури 8 і датчиків надлишкового чи абсолютного тиску 9 речовини, що транспортується, через сполучні лінії 10, 11. У такий же спосіб компонуються канали від інших тр убопроводів на АЦП 12 із входами 13 і канали на АЦП m із входами пі, які виділеними лініями 14 чи через телефонні модеми, а при необхідності по радіоканалу, зв'язані з вузловим комп'ютером 15. Вузловий комп'ютер 75 з'єднаний з монітором або світловим табло 16 і автоматичним друку вальним пристроєм 17. Крім того, вузловий комп'ютер 15 зв'язаний прямо по лінії 18, чи через модем, а при необхідності через радіоканал, з диспетчерським пультом 19 підрозділу і якщо це диктується вимогами виробництва - з диспетчерським центром металургійного комплексу. На фіг.2 - переріз по А-А, фіг.1, тр убопроводу і стрижневого сенсора, на якому номера позицій і їхнього найменування збігаються з позиціями фіг.1. На фіг.3 зображена схема пристрою витягу сенсора з трубопроводів без зупинки подачі потоків середовищ, що транспортуються. У тр убопроводі 1 установлений стрижневий сенсор 2 за допомогою фланцевої голівки 3, Із протилежної сторони від який при великих швидкостях потоку встановлюється також упорний стакан 4. Відсічний пристрій, наприклад засувка 5, установлено на фланцевій голівці 3. За засувкою 5 за допомогою фланцевого з'єднання 6 встановлена шлюзова колона 7, усередині якої проходить тяга 8, з'єднана із сенсором 2 й ізольована від зовнішньої атмосфери сальниковим ущільненням 9. На фіг.4 наведена схема установки дослідно-промислових випробувань способу і пристроїв, на якій: 1 діафрагма штатного витратомірного вузла; 2 - засувка для регулювання кількості подаваної пари; 3,4- зразкові манометри; 5 - стрижневий сенсор з відборами тиску у вигляді сенсорних отворів; 6 - датчик температури типу ТСП-1088; 7,8 - датчики надлишкового статичного тиску типу « Метрам 22ДІ»; 9 - диференційний манометр типу « Метран-22ДІ», з'єднаний з лобовими 3 (фіг.1) і тильними 4 (фіг.1) сенсорними елементами; 10 мікропроцесорний обчислювач витрати пари і теплової енергії «Лідер ВТ-1»; 11 - виділена лінія; 12 - вузловий комп'ютер; 13 - телефонна лінія; 14 -комп'ютер диспетчерського пульта. На фіг.5 показані порівняльні графіки втрат тиску на витратомірних діафрагмах (графіки 1,2, 3) у залежності від їхнього модуля ті внутрішнього діаметра трубопроводу О, а також втрат тиску на стрижневих сенсорах (графік 4). Спосіб і пристрої реалізуються таким чином. Для одержання параметрів втрат енергоносіїв металургійного виробництва замість традиційних витратомірних діафрагм застосовані стрижневі сенсори 2, встановлені в трубопроводах 1, фіг.1. Сенсори 2 дозволяють реєструвати швидкість потоку за принципом пневмометрів [Мартынов А.К. Прикладная азродинамика. - М.: « Машиностроение», 1972. -С. 147-151]. Потік, зустрічаючи на своєму шляху стрижень сенсора, загальмовується перед ним, унаслідок чого швидкісний напір перед лобовою частиною сенсора перетвориться в п'єзометричний. У цьому місці утвориться зона підвищеного (повного) тиску Рповн окреслена на фіг.2 штриховою лінією зі знаком плюс. Лобовий сенсор 3 сприймає цей повний тиск. Тильний сенсор 4 сприймає надлишковий статичний тиск речовини трубопроводу - рст. Між лобовою і тильною частинами сенсора виникає перепад тиску (2) DPi = P пов н - PCT У цьому випадку швидкість потоку визначаться залежністю, що наведена у зазначеному літературному джерелі: Vi = 2Dpi / r (3) де р - густина речовини потоку. Однак пневмометри реєструють тільки місцеву швидкість і-того струмка і-того поздовжнього перетину трубопроводу. Для визначення витрати Q потрібно визначення середньої швидкості потоку (4) Q = VCP ´ S TР де STP - площа поперечного перерізу за внутрішнім діаметром трубопроводу. Величина середньої швидкості потоку залежить від розподілу по перетину тр убопроводу профілю швидкостей, що у свою чергу суттєво змінюється від характеру плину (ламінарний чи турбулентний). Установлено, що практично всі потоки енергоносіїв металургійного виробництва, що транспортуються по трубопроводах, мають турбулентний характер. Для турбулентних потоків універсальним є логарифмічний профіль швидкостей [Повх И.Л. Техническая гидромеханика. Л.: «Машиностроение», 1976. - С.273-276]. На фіг.1 у поперечному перерізі ПРОПРО| трубопровід пунктирною лінією показаний зразковий вид логарифмічного профілю швидкостей, характерною рисою, якого є порівняно різке збільшення швидкостей Vi, на ділянці V*BC від динамічної швидкості зрізу V*. до точки С. Далі йде ділянка CD незначної зміни і-тих швидкостей, що переходить у DEV* дзеркально повернений відносно V*BC. При такому профілі для одержання достовірного значення середньої швидкості навпроти точок B,C,D,E профілю швидкостей досить установити чотири пари сенсорних елементів, відповідно лобових сенсорів - 3 і тильних сенсорів - 4 (фіг.1). Сенсорні елементи можуть мати різну конструкцію, наприклад, у вигляді мембран з наклеєними на них тензометрами, мембран, що упираються у п'єзокристал, чи у ви гляді отворів - відборів тиску то що. У перших двох випадках аналоговий електричний сигнал безпосередньо подається по лініях 5, 6 в АЦП 7. В останньому випадку по імпульсних лініях спочатку подається на первинні перетворювачі тиску в токовий сигнал, а потім на АЦП. Тиски рі, визначені за допомогою сенсорних елементів, складаються й усереднюються. Потім визначається середній перепад тиску, значення якого в цифровому вигляді від АЦП 7, 12 чи т, разом із сигналами від датчиків температури 8 і тиску 9 у режимі реального часу віддаються на вузловий комп'ютер 15. Вузловий комп'ютер 15, автоматично розраховує, архівує в електронному вигляді, у залежності від потреб виробництва, періодично документує роздруківками на паперових носіях інформації на принтері 17 поточні, середньогодинні, середньодобові, чи середньомісячні загальновидаткові й питомі параметри на одиницю виробленої продукції. Головні витратні та питомі параметри постійно передаються на монітори чи світлові табло 16 пультів керування потоками середовищ енергоносіїв, періодично дистанційно зчитуються диспетчерськими пультами 19 підрозділів, а також у разі необхідності - у єдиному диспетчерському центрі металургійного комплексу. Отриману Інформацію диспетчерські підрозділи, технологи і машиністи агрегатів, машин і установок використовують для оперативного й оптимального керування і розподілу потоків енергоносіїв у системах трубопроводів, підгримують задані мінімальні питомі видаткові характеристики. У деяких випадках, наприклад при комерційному обліку поточних енергоносіїв, середньогодинні, середньодобові, чи середньомісячні загальновидаткові й питомі параметри на одиницю виробленої продукції обчислюються й архівуються крім вузлового комп'ютера 15 безпосередньо в мікропроцесорних пристроях 7, 12 чи т, у яких вбудовані АЦП. У цих випадках мікропроцесорні пристрої сертифіковані УкрЦСМ і внесені в Держреєстр, як засіб вимірювальної техніки, дозволений до застосування в Україні. У випадку забруднених середовищ енергоносіїв металургійного виробництва, стрижневі сенсорні елементи частково захищені від таких забруднень, як частинки пилу в доменному газі, частинки нафталінових смол у коксовому газі, частинки твердих фракцій у технічній воді, що застосовується у зрошувальних пристроях газоочисток доменного газу, частинки солі в перегрітій парі, у який впорскують живильну воду котлів високого тиску для регулювання параметрів пари, що використовується в технології коксохімічного виробництва тощо. Захист від забруднень сенсорів здійснюється внаслідок того, що на забруднюючі частинки, що попадають у буферну зону підвищеного тиску перед сенсором, фіг.2, діє ви штовхувальна сила, що дорівнює (5) Nв = Dpi ´ Sч де SЧ - площа поперечного перерізу забруднюючої частинки. При цьому у випадку, коли дотримуємося умови (6) Nв > mч ´ qч де m ч - маса частинки, q4 - уповільнення швидкості польоту частинки в буферній зоні підвищеного тиску, частинка виштовхується з буферної зони й обгинає стрижневий сенсор, пролітаючи мимо, не торкаючись і не налипаючи на нього. Коли не дотримуємося умови (6) і при роботі стрижневих сенсорів у дуже забруднених середовищах, застосовується пристрій для періодичного витягу сенсора з трубопроводу для очищення, профілактики і метрологічної перевірки без зупинки транспортування речовини по трубопроводу, фіг.3. Для того, щоб витягн ути з тр убопроводу 1 сенсор 2, його піднімають за допомогою тяги 8 у шлюзову колону 7 вище рівня фланцевого з'єднання 6. Потім перекривають відсікаючий пристрій - засувку 5. після цього різьбові стяжки фланцевого з'єднання 6 спочатку трохи відпускаються, обережно скидається тиск у шлюзовій колоні 7, потім цілком розбирається фланцеве з'єднання 6 і сенсор 2 витягається з колони 7, очищається від забруднень і при необхідності здійснюється метрологічна повірка. Збирання відбувається у зворотній послідовності. Операція витягу сенсора з трубопроводу під тиском здійснюється також на трубопроводах безперервних технологічних циклів для метрологічної повірки і профілактики сенсорів, коли зупинка транспортування енергоносія по трубопроводу неможлива чи пов'язана з великими економічними втратами. Витратомірні діафрагми, що широко застосовуються на металургійному виробництві, принципово неможливо витягти з трубопроводу без зупинки подачі енергоносія. Тому вони працюють на багатьох трубопроводах без перевірки по кілька десятків років при стандартній вимозі для діафрагм щорічної перевірки. Із-за неповірених витратомірних діафрагм часто вносяться істотні спотворення в результати вимірів витрат енергоносіїв, Із-за цього не враховуються великі обсяги дорогих енергоносіїв, що приводить до значних економічних витрат металургійного виробництва. Дослідно-промислові випробування способу і пристрою виконані на паропроводі подавання перегрітої пари від РОУ 100/39 ТЕЦ-2 на коксохімічне виробництво гірничо-металургійного комбінату «Криворіжсталь». На фіг.4 показана схема дослідно-промислової установки, у якій після штатного витратомірного вузла класом точності 2,0 на паропроводі з діафрагмою 1 за П-подібним температурним компенсатором установлений випробний вузол зі стрижневим витратомірним сенсором 5. Для визначення втрат тиску на витратомірній діафрагмі штатного витратомірного вузла встановлені зразкові манометри 3,4 класом точності 0,5 замість штатни х манометрів класом точності 1,5. На випробному вузлі для цієї мети встановлені датчики 7, 8 надлишкового статичного тиску типу «Метран 22ДІ» класом точності 0,25. Від датчиків 7, 8 аналогові струмові сигнали (Ри,7;Ри,8) разом із сигналами перепаду тиску (АР) на сенсорних елементах витратомірного сенсора 5 через дифманометр 9 типу «Метран 22ДД», класом точності 0,25 і датчика температури ТСП-1088 б (t°C) подаються на АЦП мікропроцесорний обчислювач 10 типу «Лідер ВТ-1» класом точності 0,01, сертифікованого в УкрЦСМ і внесеного в Держреєстр України як засіб вимірювальної техніки. При випробуваннях засувка 2 була цілком відкрита, так, що дроселювання потоку здійснювалося тільки діафрагмою 1. При дослідженнях доведена істотна перевага запропонованого способу передачі й автоматичної цифрової обробки поточних значень параметрів енергоносіїв у режимі реального часу за допомогою мікропроцесорного обчислювача 10 і вузлового комп'ютера 12. На 5-10% збільшена точність розрахованих параметрів за рахунок виключення ручної обробки добових діаграм витрати, тиску і температури, приблизної оцінки середніх значень параметрів оброблюваних інтервалів часу на діаграмах. Більш ніж на 24 години скорочено час одержання оперативної інформації про видаткові й енергетичні параметри енергоносія технологами і машиністами агрегатів, машин і установок по виробництву енергоносія. Відпала необхідність використання персоналу ділянок планіметрування. Постійні втрати тиску на запропонованому ви-тратомірному вузлі зі стрижневим витратомірним сенсором у порівнянні з діафрагмою зменшилися на 4-5%. Приблизно на таку ж величину знизилися втрати теплової енергії. При заміні діафрагми на стрижневий витратомірний сенсор на паропроводі РОУ 100/39 зниження постійних втрат теплової енергії склало 1883Гкал/рік. Отримано емпіричну залежність витрат енергії на подолання місцевого опору стрижневого витратомірного сенсора, вираженого в кв/год за рік, що у порівнянні з квадратичною залежністю (1) для діафрагм для стрижневого витратомірного сенсора має лінійний характер: BЕСС=kСС.D, (7) де kСС.=1,75 - емпіричний коефіцієнт для стрижневого витратомірного сенсора, D -внутрішній діаметр перетину тр убопроводу, мм. На фіг.5 показані порівняльні графіки втрат тиску на витратомірних діафрагмах і стрижневих сенсорах, з яких видно, що якщо прийняти за 100% втрати енергії на діафрагмах при оптимальному модулі т=0,2, то втрати енергії на стрижневих сенсорах складають менше 1%. Крім того, випробування дослідно-промислової установки підтверджена перевага запропонованого способу і пристроїв, що полягає в тому, що ліквідовано проблему забруднення (засолювання) витратомірного вузла в паропроводі подачі пари на коксохімічне виробництво. Технологічною особливістю роботи РОУ 100/39 є те, що для одержання параметрів перегрітої пари тиском 1,5-3,9МПа і температурою 350-420° С в гостру пару, що надходить з котлів високого тиску до 10МПа і температурою до 530° С, упорскується живильна вода цих котлів тиском 15МПа. Оскільки живильна вода містить спеціальні протинакипні домішки, то перегріта пара, що ви ходить з РОУ, насичена солями, які відкладаються на діафрагмах, відборах тиску й імпульсних лініях витратомірних вузлів. ЦІ відкладення солей вносять істотні спотворення в роботу витратомірних вузлів, а через 1,5-2 місяці іноді цілком виводять з ладу витратомірний вузол. Через безперервну технологію подачі пари, немає можливості часто зупиняти паропровід для очищення і профілактики витратомірного вузла, тому цей паропровід Іноді по 6-8 місяців на рік працює в безобліковому режимі. У запропонованому способі, завдяки застосуванню стрижневого витратомірного сенсора, він не забруднюється внаслідок того, що частинки солі, потрапляючи в буферну зону підвищеного тиску зі знаком плюс (фіг.2), вишто вхуються з неї, обгинають сенсор 2, пролітають повз нього, не потрапляючи на лобові сенсорні елементи 3. Це підтверджено дослідженнями, коли стрижневий сенсор після двох місяців роботи був витягн утий з паропроводу, робоча частина стрижневого сенсора і всі його сенсорні елементи виявилися чистими і не засоленими. Невеликі відкладення солі у виді білого нальоту відзначені тільки в застійній внутрішній зоні упорного стакану 4 (фіг.3) на самому кінці стрижня 2 сенсора, що попадають у це місце за рахунок турбулентних завихрень потоку пари. У зв'язку з тим, що на кінці стрижня 2 сенсорні елементи відсутні, тому відкладення солей усередині стакану 4 не впливає на роботу витратомірного вузла. При цьому штатний витратомірний вузол з діафрагмою із-за засолення до цього часу почав видавати занижені на 5-10% показання масової витрати і теплової енергії пари. У процесі випробувань була перевірена також можливість витягання витратомірного сенсора 2 для Його огляду на предмет засолення з паропроводу без зупинки подачі пари за допомогою шлюзової колони 7 і відкриваючої засувки 5 (фіг.З). Цей пристрій дозволяє здійснювати періодичні огляди, профілактику і перевірку витратомірних сенсорів, що працюють у засмічених середовищах і трубопроводах безперервної подачі енергоносіїв без технічних і економічних витрат.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and flow control unit for energy carriers mediums in pipeline systems of metallurgical complex

Автори англійськоюSokurenko Anatolii Valentynovych, Sheremet Volodymyr Oleksandrovych, Volkov Volodymyr Pylypovych, Kekukh Anatolii Volodymyrovych, Hromadskyi Anatolii Stepanovych

Назва патенту російськоюСпособ и устройство управления потоками сред энергоносителей в системах трубопроводов металлургического комплекса

Автори російськоюСокуренко Анатолий Валентинович, Шеремет Владимир Александрович, Волков Владимир Филиппович, Кэкух Анатолий Владимирович, Громадский Анатолий Степанович

МПК / Мітки

МПК: F17D 3/00, C21D 11/00, C21B 5/00

Мітки: потоками, металургійного, системах, енергоносіїв, трубопроводів, керування, пристрій, середовищ, комплексу, спосіб

Код посилання

<a href="https://ua.patents.su/6-67075-sposib-i-pristrijj-keruvannya-potokami-seredovishh-energonosiv-u-sistemakh-truboprovodiv-metalurgijjnogo-kompleksu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій керування потоками середовищ енергоносіїв у системах трубопроводів металургійного комплексу</a>

Попередній патент: Фіксатор для остеосинтезу переломів шийки стегнової кістки і спосіб його застосування

Наступний патент: Кріпильний елемент

Випадковий патент: Сейсмічностійкий фундамент