Магнітний тримач опалубки для формування бетонних виробів

Формула / Реферат

1. Магнітний тримач опалубки для формування бетонних виробів, що містить корпус з опорами, виконаними у вигляді ребер жорсткості, магнітну систему, яка містить постійні магніти, що розміщені між металевими провідниками, пристрій для переміщення магнітної системи, який поєднано з нею болтовим з'єднанням і виконано у вигляді втулки, що має торець, фланець, буртик і корпус, усередині якого на болті розміщена пружина стиснення, а пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою, який відрізняється тим, що пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою за допомогою захисної системи, а торцева поверхня магнітів виконана із захисним шаром.

2. Магнітний тримач опалубки за п. 1, який відрізняється тим, що металеві провідники магнітної системи виконані плоскими.

3. Магнітний тримач опалубки за п. 1, який відрізняється тим, що захисна система виконана у вигляді металевої шайби і пружної прокладки.

4. Магнітний тримач опалубки за п. 1, який відрізняється тим, що пристрій для переміщення магнітної системи виконано з додатковим дистанційним елементом, розташованим між торцем втулки і захисною системою.

Текст

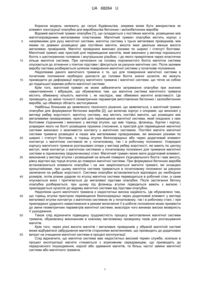

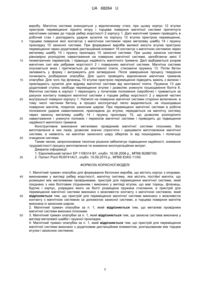

Реферат: Магнітний тримач опалубки для формування бетонних виробів містить корпус з опорами, виконаними у вигляді ребер жорсткості, магнітну систему, яка містить постійні магніти, що розміщені між металевими провідниками, пристрій для переміщення магнітної системи у вигляді втулки. Торцева поверхня магнітів виконана із захисним шаром. UA 68264 U (54) МАГНІТНИЙ ТРИМАЧ ОПАЛУБКИ ДЛЯ ФОРМУВАННЯ БЕТОННИХ ВИРОБІВ UA 68264 U UA 68264 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі будівництва, зокрема може бути використана як елемент конструкції опалубки для виробництва бетонних і залізобетонних виробів. Відомий магнітний тримач опалубки [1], що складається з постійних магнітів, розміщених між магнітопровідними металевими пластинами. Магнітний тримач опалубки містить корпус з напрямними для руху магнітної системи, магнітну систему з трьох металевих провідників, між якими по довжині розміщено два постійних магніти, висота яких декілька менше висоти металевих провідників. Магнітні провідники виконані різними по ширині і стягнуті болтами. Магнітний тримач має пристрій для переміщення магнітів, який виконано у вигляді порожнього болта з шестигранною головкою і внутрішньою різьбою, і до якого прикріплена через еластичне кільце магнітна система. При натисканні на головку порожнистого болта магнітна система опускається до зіткнення з плитою підстави і фіксується за рахунок магнітних сил. Після заливки виробу система розбирається шляхом повернення магнітної системи у початкове положення. Недоліками даного магнітного тримача є те, що для повернення магнітної системи в початкове положення необхідно докласти до головки болта значні зусилля, які можуть призводити до деформації корпусу магнітного тримача і магнітної системи, що тягне за собою до подальшої відмови роботи магнітної системи. Крім того, магнітний тримач не може забезпечити затримання опалубки при значних навантаженнях і вібраціях, що обумовлено тим, що магнітна система магнітного тримача містить обмежену кількість магнітів і, як наслідок, має обмежені магнітні властивості. Це призводить до зміни точності геометричних параметрів виготовлених бетонних і залізобетонних виробів, що обмежує область застосування. Найбільш близьким до заявленого технічного рішення, що заявляється, є магнітний тримач опалубки для формування бетонних виробів [2], що включає корпус з опорами, що виконані у вигляді ребер жорсткості, магнітну систему, яка містить постійні магніти, що розміщені між металевими провідниками, пристрій для переміщення магнітної системи, який поєднано з нею болтовим з'єднанням і виконано у вигляді втулки, що має торець, фланець, буртик і корпус, усередині якого на болті розміщена пружина стиснення, а пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою. Постійні магніти магнітної системи тримача розміщені в пазах між металевими провідниками, які виконані різними по ширині і стягнуті болтами, а торець втулки безпосередньо або через додатковий елемент контактує з магнітною системою як у початковому, так і в робочому положенні. Усередині корпусу магнітного тримача розташовані опори у вигляді ребер жорсткості, які мають по центру виступ, який контактує з магнітною системою у початковому положенні для тримання магнітної системи в піднесеному (відключеному) стані. Магнітний тримач може мати додатковий елемент, виконаний у вигляді втулки і розміщений на вільній поверхні з'єднувального болта і має висоту, рівну відстані від торця втулки до поверхні магнітної системи. При формуванні бетонних виробів встановлюються елементи опалубки і на них закріплюються магнітні тримачі, які оснащені кронштейнами, при цьому магнітна система тримається в початковому положенні за рахунок залипання на ребрах жорсткості. Система опалубки встановлюється відповідно до необхідних розмірів, потім різким ударом по втулці магнітна система переводиться в робочий стан, а саме опускається вниз і притягається до металевої підстави опалубки. Після застигання бетону опалубка розбирається, при цьому під фланець втулки підводиться важіль з вилкою і прикладається зусилля до відриву магнітної системи від підстави опалубки. Недоліком цього магнітного тримача є недостатньо висока надійність. Це обумовлено тим, що торець втулки пристрою переміщення безпосередньо через додатковий елемент у вигляді металевої втулки контактує з магнітною системою як у початковому, так і в робочому стані, і при прикладанні ударного навантаження в режимі включення її в робоче положення може призвести до зміни геометричних параметрів магнітної системи, внаслідок чого виникає висока імовірність її ушкодження. Також слід відзначити підвищену трудомісткість процесу виготовлення магнітної системи тримача, обумовлену виконанням в кожному металевому провіднику пазів для розташування магнітів. Крім того, через різні висоти магнітів і металевих провідників у зібраній магнітній системі може відбуватися забруднення магнітів сторонніми включеннями, що призводить до додаткових витрат на очищення магнітної системи в процесі експлуатації. Слід відзначити, що магнітна система має недостатньо високий термін служби, оскільки в процесі експлуатації магніти стикаються з агресивним середовищем, що призводить до передчасного пошкодження, корозії або здимання магнітів, та більш частої заміни магнітної системи або магнітного тримача. 1 UA 68264 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу корисної моделі поставлена задача створення такого магнітного тримача опалубки для формування бетонних виробів, в якому шляхом зміни конструкції забезпечується підвищення надійності, зниження трудомісткості процесу виготовлення та зниження експлуатаційних витрат. Поставлена задача вирішується тим, що у відомому пристрої магнітного тримача опалубки для формування бетонних виробів, що включає корпус з опорами, що виконані у вигляді ребер жорсткості, магнітну систему, яка містить постійні магніти, які розміщені між металевими провідниками, пристрій для переміщення магнітної системи, який поєднано з нею болтовим з'єднанням і виконано у вигляді втулки, що має торець, фланець, буртик і корпус, усередині якого на болті розміщена пружина стиснення, а пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою, згідно з корисною моделлю, пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою за допомогою захисної системи, а торцева поверхня магнітів виконана із захисним шаром. Крім того, металеві провідники магнітної системи виконані плоскими. При цьому захисна система виконана у вигляді металевої шайби і пружної прокладки. Крім того, пристрій для переміщення магнітної системи може бути виконано з додатковим дистанційним елементом, розташованим між торцем втулки і захисною системою. Завдяки тому, що в магнітному тримачі опалубки для формування бетонних виробів пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою за допомогою захисної системи, виконаної з металевої шайби і пружної прокладки, між торцем втулки пристрою переміщення і магнітною системою усувається безпосередній контакт, що дозволяє значно знизити ударні навантаження при переміщенні магнітної системи з початкового положення в робоче і підвищити надійність магнітного тримача, тому що в процесі експлуатації ударне навантаження розподіляється більш рівномірно і не відбувається зміна геометричних параметрів магнітної системи. Крім того, виконання пристрою для переміщення магнітної системи з додатковим дистанційним елементом, розташованим між торцем втулки і захисною системою, забезпечує постійний хід магнітної системи, не змінюючи в цілому конструкцію пристрою переміщення магнітної системи залежно від різної висоти корпусу магнітного тримача, що дозволяє формувати бетонні та залізобетонні вироби різної висоти. Завдяки тому, що торцева поверхня магнітів виконана із захисним шаром, усувається зіткнення магнітів з агресивним середовищем, а також знижується імовірність механічного пошкодження магнітів, що збільшує термін їх служби і надійність системи, а також спрощує очищення поверхні магнітної системи в процесі експлуатації. Завдяки тому, що металеві провідники магнітної системи виконані плоскими без виконання в них пазів для розміщення магнітів, значно спрощується і знижується трудомісткість процесу виготовлення магнітної системи. Суть корисної моделі пояснюється кресленням, де на фіг. 1 представлений магнітний тримач опалубки для формування бетонних виробів, на фіг. 2 магнітний тримач опалубки для формування бетонних виробів з пристроєм для переміщення магнітної системи, виконаним з додатковим дистанційним елементом. Магнітний тримач містить корпус 1, що має опори, виконані у вигляді ребер жорсткості 2, магнітну систему, що складається з постійних магнітів 3, розміщених між металевими провідниками 4, виконаними плоскими. При цьому постійнімагніти 3 мають захисний шар 5. Магнітна система переміщається за допомогою пристрою переміщення, який пов'язано з нею болтовим з'єднанням, що складається з болта 6, гайки 7, шайби 8. Пристрій переміщення виконано у вигляді втулки, що має торець 9, фланець 10, буртик 11 і корпус 12, усередині якого на болті 6 розмішена пружина стиснення 13. При цьому пристрій переміщення проходить через отвір в корпусі 1 магнітного тримача і пов'язаний з магнітною системою болтом 6, а торець 9 втулки пристрою переміщення контактує з магнітною системою через захисну систему, яка виконана у вигляді металевої шайби 14 і пружної прокладки 5, і розташована між торцем 9 втулки пристрою переміщення і магнітною системою При формуванні виробів великої висоти пристрій для переміщення магнітної системи виконано з додатковим дистанційним елементом 16, який розташовують між торцем 9 втулки і захисною системою. Верхня частина втулки пристрою переміщення закрита ущільнюючою кришкою (не показано). Пристрій працює таким чином. Встановлюється опалубка для виготовлення монолітних бетонних або залізобетонних виробів на сталевій плиті. Магнітні тримачі розподіляються по периметру на відстані один від одного залежно від навантаження та/або висоти виготовленого бетонного або залізобетонного 2 UA 68264 U 5 10 15 20 25 30 35 виробу. Магнітна система знаходиться у відключеному стані, при цьому корпус 12 втулки пристрою переміщення піднято вгору і торцева поверхня магнітної системи притягнута магнітними силами до торців ребер жорсткості 2 корпусу 1. Далі магнітний тримач приводять в робочий стан і докладають ударне зусилля по корпусу 12 втулки пристрою переміщення, торцева поверхня якої контактує з магнітною системою через металеву шайбу 14 і пружну прокладку 15 захисної системи. При формуванні виробів великої висоти втулка пристрою переміщення через додатковий дистанційний елемент 16 контактує з магнітною системою через металеву шайбу 14 і пружну прокладку 15 захисної системи. При цьому захисна система рівномірно розподіляє навантаження на поверхню магнітної системи, запобігаючи зміні її геометричних параметрів, і підвищує надійність магнітного тримача. Далі відбувається розрив магнітних сил між ребрами жорсткості 2 і поверхнею магнітної системи. Магнітна система опускається вниз і притягається до монтажної плити, стискаючи пружину 13. Потім бетон заливають у форму і витримують для затвердіння. Після завершення процесу твердіння починають розбирання опалубки. Для цього проводять відключення магнітних тримачів опалубки. Для чого під фланець 10 втулки пристрою переміщення підводять важіль з вилкою і прикладають зусилля для відриву магнітної системи від монтажної плити. Пружина 13 дає додатковий ступінь свободи переміщення втулки і дозволяє уникнути пошкодження болта 6. Магнітна система в корпусі 1 переходить у початкове положення (неробоче) і тримається за рахунок контакту поверхні магнітної системи з торцем ребер жорсткості 2 у верхній частині внутрішньої поверхні корпусу 1. Налиплі на поверхню магнітної системи сторонні включення, в тому числі частинки бетону, в процесі експлуатації легко видаляються, не пошкодивши поверхню магнітів, покритих захисним шаром. При переміщенні магнітної системи в робоче положення ударне навантаження, прикладене до втулки, передається на магнітну систему через захисну металеву шайбу 14 і пружну прокладку 15, що дозволяє розподілити навантаження і уникнути поломок і перекосів магнітної системи і приводить до підвищення надійності магнітного тримача. Конструктивне виконання металевих провідників магнітної системи плоскими, без виготовлення в них пазів, дозволяє значно спростити і здешевити виготовлення магнітної системи, а наявність на магнітах захисного шару оберігає їх від пошкоджень і полегшує очищення системи. Таким чином, запропоноване технічне рішення забезпечує підвищення надійності, зниження трудомісткості процесу виготовлення та зниження експлуатаційних витрат. Джерела інформації: 1. Європейський патент ЕР 1106314 В1, опубл. 16.08.2006 р., МПК6 В28В7/00. 2. Патент Росії RU97414U1, опубл. 10.09.2010 р., МПК6 E04G 11/00. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 1. Магнітний тримач опалубки для формування бетонних виробів, що містить корпус з опорами, виконаними у вигляді ребер жорсткості, магнітну систему, яка містить постійні магніти, що розміщені між металевими провідниками, пристрій для переміщення магнітної системи, який поєднано з нею болтовим з'єднанням і виконано у вигляді втулки, що має торець, фланець, буртик і корпус, усередині якого на болті розміщена пружина стиснення, а пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою, який відрізняється тим, що пристрій для переміщення магнітної системи виконано з можливістю контакту з магнітною системою за допомогою захисної системи, а торцева поверхня магнітів виконана із захисним шаром. 2. Магнітний тримач опалубки за п. 1, який відрізняється тим, що металеві провідники магнітної системи виконані плоскими. 3. Магнітний тримач опалубки за п. 1, який відрізняється тим, що захисна система виконана у вигляді металевої шайби і пружної прокладки. 4. Магнітний тримач опалубки за п. 1, який відрізняється тим, що пристрій для переміщення магнітної системи виконано з додатковим дистанційним елементом, розташованим між торцем втулки і захисною системою. 3 UA 68264 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMagnetic holder of casing for formation of concrete articles

Автори англійськоюFidii Oleksandr Vasyliovych

Назва патенту російськоюМагнитный держатель опалубки для формирования бетонных изделий

Автори російськоюФидий Александр Васильевич

МПК / Мітки

МПК: B28B 7/00, E04G 11/00

Мітки: тримач, опалубки, бетонних, магнітний, формування, виробів

Код посилання

<a href="https://ua.patents.su/6-68264-magnitnijj-trimach-opalubki-dlya-formuvannya-betonnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Магнітний тримач опалубки для формування бетонних виробів</a>

Попередній патент: Різально-кидальний робочий орган фрезерного типу

Наступний патент: Пристрій для дослідження електрокінетичних властивостей завислих часток

Випадковий патент: Склад для виготовлення індикатора, чутливого до наркотичних речовин з групи опіатів і деяких азотовмісних фармокологічних речовин та тест-фломастер на його основі