Пристрій для електроерозійного дисперегування металів у насипному шарі

Формула / Реферат

1. Устройство для электроэрозионного диспергирования металлов в насыпном слое, содержащее диэлектрический сосуд с отверстием в его донной части для подачи рабочей жидкости, плоские электроды, установленные в сосуде над отверстием, и вертикальную диэлектрическую перегородку между ними, отличающееся тем, что оно снабжено приспособлением для перемещения перегородки вверх и вниз и регулирования высоты превышения ее над краями электродов.

2. Устройство пo п.1, оτличающееся тем, что нижний край диэлектрической перегородки при ее положении в пределах регулируемой высоты превышения перегородки над краями электродов установлен с выступанием за нижние края электродов на длину, превышающую толщину перегородки.

Текст

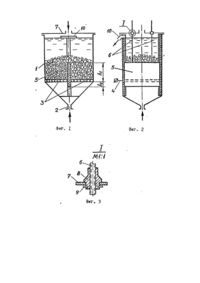

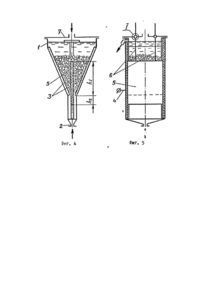

Изобретение относится к порошковой , металлургии, в частности к устройствам для получения порошков, порошковых суспензий и паст электроэрозионным диспергированием металлов. Наиболее близким к заявляемому известным техническим решением (прототипом) является устройство для электроэрозионного диспергирования металлов, описанное в [1]. Оно состоит из диэлектрического сосуда с отверстием в днище для подачи снизу- вверх рабочей жидкости и установленного горизонтально над этим отверстием дополнительного днища, образованного двумя плоскими перфорированными электродами, обращенными своими краями друг к другу и разделенными сплошной вертикальной диэлектрической перегородкой, которая выступает над поверхностью электродов на высоту, меньшую верхнего уровня слоя гранул, подлежащих электроэрозионному диспергированию и насыпаемым в сосуд через горловину в его крышке. Слой гранул, насыпанных в сосуд, плотно прижимает своїм весом нижние гранулы к горизонтальной поверхности плоских перфорированных электродов. А у поверхности насыпного слоя гранулы менее сжаты и даже слегка шевелятся восходящим потоком рабочей жидкости, прокачиваемой через устройство. Поэтому при подаче на электроды импульсов электрического напряжения искровые разряды происходят преимущественно у поверхности слоя гранул над вертикальной перегородкой и вблизи ее поверхности. А по нижним гранулам, плотно прижатым к электродам, электрический ток проходит почти без искрения в точках контакта их друг с другом и с электродами. Этим достигается уменьшение эрозионного износа электродов. Продукты электроэрозии выносятся восходящим потоком рабочей жидкости из устройства. Недостатком этого устройства является отсутствие возможности регулирования электрического сопротивления нагрузки при переходе от одного вида сырья к другому и при изменении размеров гранул, загружаемых в устройство. В этих случаях приходится использовать другое почти такое же устройство, имеющее другую высоту диэлектрической перегородки, оптимальную для этого сырья. Отсутствие возможности плавного регулирования высоты перегородки не дает возможности оперативно подбирать оптимальное сопротивление нагрузки, а тем более корректировать его в ходе работы устройства, согласовывая с заданными выходными параметрами источника импульсов электрического напряжения и тока, Все это снижает эффективность работы устройства. Другим недостатком описанного известного устройства являются большие потери электроэнергии при использовании в качестве рабочей жидкости воды или других электропроводных жидкостей. Эти потери обусловлены утечками электрического тока с одного электрода на другой по рабочей жидкости под диэлектрической перегородкой, где расстояние в жидкости между краями электродов равно толщине этой перегородки. В основу изобретения поставлена задача усовершенствования известного устройства для электроэрозионного диспергирования металлов в насыпном слое, в котором за счет конструктивных изменений обеспечивается регулирование и оптимизация в ходе работы устройства длины и электрического сопротивления разрядной цепи по гранулам диспергируемого металла над перегородкой и повышение сопротивления электрическому току утечки с одного электрода на другой по рабочей жидкости под перегородкой. За счет этого достигается повышение эффективности работы устройства и уменьшение энергозатрат. Поставленная задача решается тем, что устройство для электроэрозионного диспергирования металлов в насыпном слое, содержащее диэлектрический сосуд с отверстием в его донной части для подачи рабочей жидкости, плоские электроды, установленные в сосуде над отверстием, и вертикальную диэлектрическую перегородку между ними, согласно изобретению снабжено приспособлением для перемещения перегородки вверх и вниз и регулирования высоты превращения ее над краями электродов. Креме того, поставленная задача уменьшения утечки электрического тока по рабочей жидкости решается тем, что нижний край диэлектрической перегородки при ее положении й пределах регулируемой высоты превышения перегородки над краями электродов согласно изобретению установлен с выступанием за нижние края электродов на длину, превышающую толщину перегородки. Снабжение устройства приспособлением для перемещения перегородки и регулирования высоты выступания ее над краями электродов позволяет легко изменять в ходе работы устройства длину разрядных цепочек, состоящих из соприкасающихся гранул диспергируемого металла и идущих от одного электрода к другому, огибая верхний край перегородки: Изменение длины разрядных цепочек ведет к соответствующему изменению электрического сопротивления разрядной цепи, Поэтому предлагаемое техническое решение позволяет легко изменять и регулировать в ходе работы устройства сопротивление разрядной цепи и приближать его к оптимальным значениям для каждого конкретного используемого источника тока и конкретного режима диспергирования, не прерывая работу устройства. Можно автоматизировать этот процесс регулирования, снабдив приспособление для перемещения перегородки электроприводом, управляемым отдатчиков нагрузки источника электрического тока разрядов, питающего устройство. Все это повышает эффективность работы устройства. Обеспечение выступания нижнего края диэлектрической перегородки за нижние края электродов на длину, превышающую толщину перегородки при любом ее положении в пределах регулируемой высоты превращения перегородки над краями электродов позволяет сохранять большую длину электрической цепи по рабочей жидкости для тока утечки с одного электрода на другой, огибающего перегородку снизу. Большая длина этой цепи обеспечивает большое сопротивление току утечки, что ведет к уменьшению потерь электроэнергии на токи утечки. Сущность изобретения поясняется чертежом, где: На фиг. 1 показано в разрезе предлагаемое устройство с горизонтальным расположением электродов. На фиг. 2 показана другая проекция того же устройства, что изображено на фиг.1. В этой проекции видна схема приспособления для перемещения вертикальной перегородки вверх и вниз с помощью двух вертикальных тяг. На фиг. 3 показан в масштабе 1:1 узел привода вертикальных тяг. На фиг. 4 показан вариант исполнения предлагаемого устройства с наклонным расположением электродов. На фиг. 5 показана вторая проекция тої о же устройства, что изображено на фиг. 4. В этой проекции видна схема приспособления для перемещения перегородки вверх и вниз с помощью двух вертикальных тяг. Предлагаемое устройство, изображенное как на фиг.1, так и на фиг.4 состоит из диэлектрического сосуда 1, имеющего в своем днище отверстие со штуцером 2 для подачи в сосуд рабочей жидкости. Над этим отверстием установлены два плоских электрода 3. При выполнении устройства по схеме, приведенной на фиг. 1, электроды 3 установлены горизонтально, а по всей их площади имеются отверстия перфорации для прохода рабочей жидкости. При выполнении устройства по схеме, приведенной на фиг.2, электроды 3 установлены наклонно друг к другу расходящимися концами кверху. В этом случае электроды не имеют отверстий перфорации. К электродам 3 присоединены токопроводы 4, идущие к источнику импульсов электрического напряжения (на фиг. не показан). Между сопрягаемыми краями электродов 3 установлена вертикальная плоская диэлектрическая перегородка 5, имеющая возможность перемещения вверх и вниз в вертикальных направляющих пазах, выполненных в боковых стенках диэлектрического сосуда 1. При выполнении устройства по схеме, приведенной на фиг.1, края электродов 3 подходят вплотную к перегородке 5. А при выполнении устройства по схеме, приведенной на фиг.2, между нижними краями электродов 3 и перегородкой 5 оставлены зазоры, имеющие ширину, меньшую минимального размера металлических гранул, подлежащих электроэрозионному диспергированию в описываемом устройстве. К верхнему краю перегородки 5 прикреплены две вертикальные тяги 6 с винтовой резьбой, проходящие через отверстия в верхней крышке 7 диэлектрического сосуда, где установлены ходовые гайки 8, закрепленные стопорными шайбами 9. Ходовые гайки 8 могут снабжаться электроприводом (на фиг. не показан) для механизации и автоматизации перемещения перегородки 5. Возможны и другие варианты приспособлений для перемещения перегородки 5, например, гидропривод тяг 6. В соответствии с п.2 формулы изобретения рекомендуется устанавливать величину вертикального хода перегородки 5 такой чтобы нижний кран перегородки 5 при любом положении перегородки в пределах ее рабочего хода в направляющих выступал за нижние края электродов 3 на длину, большую толщины перегородки 5. Для этого рекомендуется делать расстояние от электродов 3 до отверстия 2 сосуда большим высоты перегородки !5. а высоту перегородки 5 делать меньшей расстояния от электродов 3 до крышки сосуда 8, но большей толщины слоя засыпки гранул диспергируемого металла в сосуде 1. В одной из боковых стенок сосуда 1 вблизи его крышки 7 имеется прямоугольное отверстие 10 для слива из сосуда рабочей жидкости вместе с продуктами электроэрозии. Предлагаемое устройство работает следующим образом. Подлежащие электроэрозионному диспергированию металлические гранулы загружают в сосуд 1 через горловину в его крышке 7. Уровень загрузки гранул (толщину слоя гранул в сосуде 1) подбирают экспериментально для каждого вида сырья такой, чтобы при работе устройства количество искровых разрядов у поверхности электродов 3 было минимальным, но в то же время чтобы восходящий поток рабочей жидкости в слое гранул осуществлял их шевеление и/или перемешивание. При этом толщину слоя гранул не рекомендуется делать больше половины расстояния от поверхности электрода 3 до крышки сосуда 7. В устройство подают рабочую жидкость через патрубок 2, постепенно повышая расход жидкости до тех пор, пока гранулы в слое не начнут шевелиться. При этом в устройстве, изображенном на фиг.2, возникает фонтанирование псевдоожиженного слоя гранул, обеспечивающее перемешивание гранул между электродами. После этого на электроды подают импульсы напряжения от источника электропитания. При этом происходят электрические разряды между электродами 3 по цепочкам из гранул, контактирующих друг с другом и с электродами. Эти цепочки огибают перегородку 5 сверху. В тех точках цепочек, в которых гранулы слабо контактируют друг с другом, возникают искровые разряды в жидкости, осуществляющие электроэрозионное диспергирование металла гранул. У поверхности электродов 3, к которой прилегающие к ней гранулы прижаты силой тяжести слоя гранул, искровые разряды происходят наиболее редко. А над верхним краем диэлектрической перегородки 5, где гранулы наиболее подвижны и шевелятся потоком жидкости, искровые разряды происходят наиболее часто. Здесь и происходит преимущественно электроэрозионное диспергирование металла гранул. При большой толщине слоя загруженных в устройство гранул и при большой плоское in метплча гранул нижние гранулы слоя могут оказаться, столь плотно ежгпы силон вода сроч гранул. что теряется их подвижность и может произойти нежелптельное слипание спаивание и комкование слоя гранул, препятствующее нормальному прохождению электрического тока по разрядным цепочкам. Величина электрического сопротивления этих цепочек электрическому току разряда зависит от длины этих цепочек, которая определяется высотой выступления диэлектрической перегородки 5 над сопрягаемыми краями электродов 3. Изменяя эту высоту, регулируют величину электрического сопротивления нагрузки, подбирая ее наиболее соответствующей электрическому напряжению и мощности источника электропитания, После подбора оптимальной высоты выступления перегородки 5 ее фиксируют в данном положении до изменения условий работы, отражающихся на производительности электроэрозионного диспергирования· и работе источника электропитания. Последнее можно контролировать его измерительными приборами. При наличии автоматизированного привода механизма подъема и опускания перегородки 5 управление процессом подъема и опускания перегородки 5 осуществляют от сигналов датчиков и приборов источника электропитания. Продукты электроэрозии металла гранул и электродов (высо-кодисперсный порошок и газы, образующиеся в результате пиролиза рабочей жидкости) выносятся из сосуда потоком ! рабочей жидкости через отверстие 10 в боковой стенке сосуда 1, расположенное вблизи крышки сосуда 7. Пример 1. Устройство выполнено в соответствии с пунктом 1 формулы изобретения так, как показано на фиг. 1. Диэлектрический сосуд 1 выполнен из оргстекла и имеет размеры в плане 100x100 мм. В нем установлены горизонтально два'плоских электрода 3 из листового титана толщиной 3 мм. В электродах по всей их площади просверлены отверстия 01 мм с шагом 10 мм между отверстиями. Между электродами 3 установлена вертикальная перегородка 5, выполненная из текстолита толщиной 5 мм. Полная высота перегородки 5 составляет 60 мм. Перегородка 5 имеет возможность перемещаться вверх и вниз в направляющих пазах, выфрезерованных в боковых стенках сосуд' 1. Высоту выступления перегородки 5 над краями электродов 3 регулируют вручную вращением руками ходовых гаек 8. В сосуд 1 загружены кусочки титана с размерами от 2 до 5 мм, имеющие вид осколков прямоугольной или округлой формы. Загрузку кусочков титана осуществляют до уровня выше верхнего края перегородки 5 на 10-20 мм. Через патрубок 2 подают в сосуд 1 керосин, постепенно увеличивая его расход до тех пор покаі кусочки титана в сосуде 1 в верхней части слоя кусочков титана (над перегородкой 5) не начнут шевелиться восходящим потоком жидкости. Затем подают на электроды 3 импульсы электрического напряжения с амплитудой 500В от источника импульсов электрического напряжения мощностью 10 кВт, повторяющиеся с частотой 1 кГц. При этом между электродами 3 происходят электрические разряды по цепочкам из контактирующих друг с.другом и с электродами кусочков титана в керосине. В тех точках этих цепочек, в которых кусочки не очень плотно соприкасаются друг с другом или с электродами, возникают искровые разряды в керосине. Их свечение можно наблюдать через прозрачные стенки сосуда 1. Наиболее интенсивное свечение наблюдается над верхним краев перегородки 5. Искровые разряды осуществляют электроэрозионное диспергирование металла кусочков и электродов. Порошкообразные продукты электроэрозии выносятся потоком керосина через сливное отверстие 10. Потом их отделяют от жидкости осаждения и центрифугированием и взвешивают. По результатам взвешивания порошка и остатков кусочков титана и электродов в сосуде 1 определяют производительность диспергирования и удельные энергозатраты. Параметры и результаты экспериментов сведены в таблицу. Пример 2. Устройство выполнено так же, как в примере 1, с тем отличием, что электроды 3 изготовлены из свинца, а в устройство загружена свинцовая дробь с размерами от 1 до 3 мм. Высот.· перегородки 3 составляет 70 мм. Устройство работает так же, как в примере 1, с тем отличием, что в качестве рабочей жидкости используют воду. Параметры и результаты экспериментов сведены в таблицу 1. Пример 3. Устройство выполнено так, как показано на фиг.4. Верхняя часть сосуда 1 имеет размеры в плане 500 х 100 мм. Две боковые стенки сосуда, с выфрезеровзнными в них вертикальными пазами для перемещения в них диэлектрической перегородки выполнены из оргстекла и установлены вертикально. В сосуд опущены плоские прямоугольные электроды 3 из стали СтЗ толщиной 10 мм. Угол раствора между электродами -45°. Расстояние между нижними краями электродов 3 составляет 12 мм. Между ними вставлена вертикальная перегородка 5, выполненная из стеклотекстолита толщиной 10 мм. Она имеет высоту 300 мм. Перегородку 5 перемещают вверх и вниз вращением вручную ходоных гаек 8. В устройстве осуществляют ллоктрофолионное диспергирование η подп железорудных метализораванных (восстановленных и водороде) окатышей, имеющих размеры, указанные в таблице 2. Для этого на электроды устройства подают импульсы электрического напряжения 600 В при частоте повторения их 2 кГц и средней во времени мощности 40 кВт. Параметры и результаты экспериментов сведены в таблицу 2. Пример 4. Устройство выполнено так же, как в примере 3, с тем отличием, что ходовые гайки 8 снабжены электроприводом, управляемым от датчиков усредненной мощности нагрузки источника импульсов электрического напряжения и тока. В устройстве осуществляют электроэрозионное диспергирование железорудных металлизованных окатышей в питьевой воде, Работает устройство так же. как в примере 8, с тем отличием,что в горловину крышки 7 по мере расхода гранул в сосуде 1 непрерывно добавляют новые порции гранул в количествах, равных производительности диспергирования их в устройстве. А перегородку 5 практически непрерывно перемещают вверх и вниз (сканируют) на 5-10 мм относительно оптимального ее положения с помощью электропривода, управляемого сигналами от датчиков мощности в нагрузке источника тока. При уменьшении мощности нагрузки перегородка опускается вниз на 5-10 мм. При этом уменьшается на 10-20 мм средняя длина цепей разряда по слою гранул и уменьшается сопротивление разрядной цепи, а в работу включается большее число разрядных цепей по гранулам. В результате возрастает мощность в нагрузке и производительность диспергирования Когда же мощность в нагрузке начиная превышать оптимальную для данного источника электропитания, перегородка 5 автоматически поднимается с помощью того же электропривода на 5-10 мм и интенсивность разрядов в сосуде 1 уменьшается Этим достигается непрерывность работы устройства в оптимальном режиме и повышение суммарной производительности. Параметры и результаты экспериментов сведены в таблицу 2.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice foe electroerosion dispersion of metals in bulk layer

Автори англійськоюFomynskyi Leonid Pavlovych

Назва патенту російськоюУстройство для электроэрозионного диспергирования металлов в насыпном слое

Автори російськоюФоминский Леонид Павлович

МПК / Мітки

МПК: B22F 9/14

Мітки: шарі, насипному, електроерозійного, дисперегування, пристрій, металів

Код посилання

<a href="https://ua.patents.su/6-6863-pristrijj-dlya-elektroerozijjnogo-dispereguvannya-metaliv-u-nasipnomu-shari.html" target="_blank" rel="follow" title="База патентів України">Пристрій для електроерозійного дисперегування металів у насипному шарі</a>

Попередній патент: Спосіб виробництва виноградного газованого вина і купаж для нього (варіанти)

Наступний патент: Апарат для мокрої очистки газів

Випадковий патент: Спосіб діагностики розвитку остеопорозу