Спосіб отримання композиційних матеріалів

Номер патенту: 72692

Опубліковано: 27.08.2012

Автори: Лихошва Валерій Петрович, Тимошенко Андрій Миколайович, Афтанділянц Євгеній Григорович, Рейнталь Олена Олександрівна, Шатрава Олександр Павлович, Надашкевич Роман Сергійович, Головко Леонід Федорович

Формула / Реферат

Спосіб отримання композиційних матеріалів, що включає введення в металевий розплав нагрітих дисперсних частинок, який відрізняється тим, що частинки транспортуються в розплав у вигляді газової суспензії, яка містить від 0,00035 до 0,03 м3 частинок /м3 газу та які перед надходженням в розплав нагріваються лазерним випромінюванням до температури 0,8-0,95 температури плавлення матеріалу частинок, а їх рух прискорюється нагрітим лазерним випромінюванням газовим потоком, при співвідношенні тисків транспортуючого і прискорюючого газу від 0,2 до 0,4.

Текст

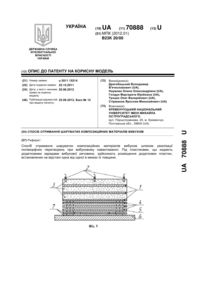

Реферат: Спосіб отримання композиційних матеріалів, що включає введення в металевий розплав нагрітих дисперсних частинок, які транспортуються в розплав у вигляді газової суспензії, яка 3 3 містить від 0,00035 до 0,03 м частинок /м газу та які перед надходженням в розплав нагріваються лазерним випромінюванням до температури 0,8-0,95 температури плавлення матеріалу частинок, а їх рух прискорюється нагрітим лазерним випромінюванням газовим потоком, при співвідношенні тисків транспортуючого і прискорюючого газу від 0,2 до 0,4. UA 72692 U (12) UA 72692 U UA 72692 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області металургії, ливарного виробництва, зокрема до отримання композиційних матеріалів. Відомий спосіб отримання композиційного матеріалу на основі алюмінієвого сплаву, армованого волокнами, що включає введення в розплав відходів композиційних алюмінієвих сплавів, які містять короткі неорганічні волокна, наприклад карбід і нітрид кремнію та оксид алюмінію (див. Патент Японії № 432509 МПК С21С 7/04, опубл. 1990 р.). Недоліком відомого способу є наявність після заливки в матеріалі пустот та нерівномірність розподілу армованих волокон по перерізу виробу, які визначаються точністю встановлення волокон, що знижує властивості композиційного матеріалу. Відомий спосіб отримання композита, що включає поступову плавку частини початкового металевого матеріалу, введення під час плавки у ванну розплаву дозованими порціями охолоджених в рідкому азоті дисперсних інокуляторів, які мають температуру плавлення нижче 7 температури плавлення основного металу (див. Патент України № 41465 МПК С22В 9/18; С22С 1/02. опубл. 25.05.2009, бюл. № 10, 2009 р.). Недоліком відомого способу є складність технології отримання композита, тому що потрібне спеціальне обладнання для отримання та збереження рідкого азоту, а також спеціальні заходи введення інокуляторів в розплав оскільки їх температура плавлення нижче температури плавлення основного металу, і при введенні інокуляторів відбувається їх розчинення в розплаві. Найбільш близьким прототипом до запропонованої корисної моделі за технічною суттю, та результатом, що досягається, є спосіб отримання композиційного сплаву, що включає поступову плавку частини початкового металевого матеріалу, введення під час плавки у ванну розплаву дозованими порціями нагрітих до 300-400 °C дисперсних інокуляторів, які мають температуру плавлення значно вище температури плавлення початкового металевого 7 матеріалу (див. Патент України № 45655 МПК С22В 9/18; С22С 1/02. опубл. 25.11.2009, бюл.№ 22, 2009р.). Такі його суттєві ознаки, як введення в металевий розплав нагрітих дисперсних частинок (інокуляторів) збігається з суттєвими ознаками корисної моделі, що заявляється. Недоліком відомого способу (прототипу) є те, що при кристалізації розплаву, в який введені недостатньо нагріті дисперсні інокулятори (частинки), з температурою плавлення значно вище температури плавлення металевого матеріалу, в який вони вводяться, відбувається формування усадкових дефектів (пори, рихлість, раковини і тріщини) в зоні контакту частинок з тверднучим металом, що знижує якість з'єднання основи і частинок і, як наслідок, властивості та ресурс роботи композиційного сплаву. В основу корисної моделі поставлена задача підвищити властивості композиційних матеріалів. Поставлена задача вирішується тим, що в способі отримання композиційних матеріалів, який включає введення в металевий розплав дисперсних частинок, згідно з корисною моделлю, частинки транспортуються в розплав у вигляді газової суспензії, яка містить від 0,00035 до 0,03 3 3 м частинок/м газу та які перед надходженням в розплав нагріваються лазерним випромінюванням до температури 0,8-0,95 температури плавлення матеріалу частинок, а їх рух прискорюється нагрітим газовим випромінюванням газовим потоком, при співвідношенні тисків транспортуючого і прискорюючого газу від 0,2 до 0,4. Транспортування дисперсних частинок в металевий розплав за допомогою газової суспензії та їх нагрівання перед надходженням в розплав лазерним випромінюванням дозволяє скоротити час отримання композиційних матеріалів. Лазерне випромінювання потрібно здійснювати у потоці газу, який буде прискорювати рух частинок і створювати каверну для їх отримання. Найбільш оптимальний розмір каверни досягається при відношенні тиску газу, який транспортує частинки в розплав (транспортуючий газ) до тиску газу, який прискорює рух частинок (прискорюючий газ) від 0,2 до 0,4. При відношенні тиску транспортуючого газу до тиску прискорюючого газу менше 0,2 відбувається закриття каверни та попадання розплаву в фурму, що зупиняє процес отримання композиційного матеріалу. При відношенні тиску транспортуючого газу до тиску прискорюючого газу більше 0,4 значно збільшується розмір каверни та відбувається розбризкування розплаву, що призводить до окислення металу та нерівномірного розподілу частинок в матриці і як наслідок до погіршення властивостей композиційного матеріалу. Введення в металевий розплав дисперсних нагрітих частинок, перед надходженням в розплав, лазерним випромінюванням до температури менше 0,8 температури плавлення 1 UA 72692 U 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу частинок, приводить до агломерації частинок внаслідок інтенсивного локального переохолодження та неоднорідного розподілу. Введення в металевий розплав дисперсних частинок, нагрітих перед надходженням в розплав, лазерним випромінюванням до температури більше 0,95 температури плавлення матеріалу частинок, приводить до формування в розплаві плівкових частинок, внаслідок втрати пружних властивостей, що погіршує властивості композиційного матеріалу. Введення в металевий розплав дисперсних частинок за допомогою газової суспензії, що 3 3 містить від 0,00035 до 0,03 м частинок /м газу, є найбільш оптимальним шляхом, тому що дозволяє одночасно з транспортуванням дисперсних частинок в розплав найбільш повно використовувати енергію лазерного випромінювання для нагрівання частинок внаслідок оптимального його розсіювання на частинках і в потоці. 3 3 При вмісті частинок менше 0,00035 м частинок /м газу лазерне випромінювання нагріває, в основному, розплав, що призводить до його перегріву в місце введення частинок та формуванню ливарних дефектів (усадкова порожнина, пори, тріщини). 3 3 При вмісті частинок більше 0,03 м частинок /м газу нагрів частинок лазерним випромінюванням стає неоднорідним і сповільнюється внаслідок великої кількості частинок, які затуляють одна іншу. Це призводить до збільшення часу отримання композиційних матеріалів і поганому зчепленню частинок з металом, який кристалізується. Спосіб, що заявляється, реалізується за допомогою установки, схема якої представлена на кресленні, де 1 - лазерний фокусуючий блок; 2 - канал для прискорюючого газу; 3 - газ, який прискорює рух дисперсних частинок; 4 - рідкий метал; 5 - каверна; 6 - дисперсні частинки; 7 газова суспензія (транспортуючий газ з дисперсними частинками); 8 - канал для газової суспензії; 9 - лазерне випромінювання. При реалізації способу виконуються наступні послідовні дії та технологічні операції (креслення): - розплавляється метал і отримується металевий розплав 4; - за допомогою каналу 8 в рідкий метал 4, під тиском Ρтр, транспортуються дисперсні 3 3 частинки 6 у вигляді газової суспензії 7, що містить від 0,00035 до 0,03 м частинок /м газу; - вмикається лазерний фокусуючий блок 1, який утворює лазерне випромінювання 9, яке нагріває дисперсні частинки 6 до температури від 0,8 до 0,95 температури плавлення матеріалу частинок; - в канал 2 під тиском Рпр додається газ, який прискорює рух дисперсних частинок 6; - значення тисків транспортуючого (Ρтр, ) та прискорюючого (Рпр) газів встановлюють таким чином, щоб реалізовувалося наступне співвідношення: 0,2

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing composite materials

Автори англійськоюLykhoshva Valerii Petrovych, Aftandiliants Yevhenii Hryhorovych, Reintal Olena Oleksanrivna, Nadashkevych Roman Serhiiovych, Tymoshenko Andrii Mykolaiovych, Holovko Leonid Fedorovych, Shatrava Oleksandr Pavlovych

Назва патенту російськоюСпособ получения композиционных материалов

Автори російськоюЛихошва Валерий Петрович, Афтандилянц Евгений Григорьевич, Рейнталь Елена Александровна, Надашкевич Роман Сергеевич, Тимошенко Андрей Николаевич, Головко Леонид Федорович, Шатрава Александр Павлович

МПК / Мітки

МПК: C22C 1/02

Мітки: спосіб, композиційних, отримання, матеріалів

Код посилання

<a href="https://ua.patents.su/6-72692-sposib-otrimannya-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання композиційних матеріалів</a>