Клапанний вузол бурового поршневого насоса

Номер патенту: 74859

Опубліковано: 12.11.2012

Автори: Лукичова Олександра Вікторівна, Синейко Ольга Володимирівна, Кучеренко Юрій Іванович, Лях Михайло Михайлович, Мохній Ігор Юрійович

Формула / Реферат

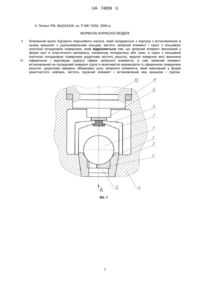

Клапанний вузол бурового поршневого насоса, який складається з корпуса з встановленою в ньому кришкою з ущільнювальним кільцем, містить запірний елемент і сідло з кільцевою конічною посадковою поверхнею, який відрізняється тим, що запірний елемент виконаний у формі кулі із еластичного матеріалу, наприклад поліуретану або гуми, а сідло з кільцевою конічною посадковою поверхнею додатково містить решітку, верхня поверхня якої виконана сферичною і відповідає радіусу сфери запірного елемента, а сам запірний елемент встановлений на посадковій поверхні сідла із можливістю взаємодіяти із сферичною поверхнею решітки, додатково введено обмежувач руху запірного елемента, який виконаний у формі решітчастого ковпака, містить пружний елемент і встановлений між кришкою і сідлом.

Текст

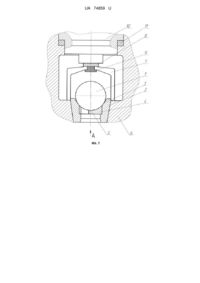

Реферат: Клапанний вузол бурового поршневого насоса містить корпус з встановленою в ньому кришкою з ущільнювальним кільцем, сідло з кільцевою конічною посадковою поверхнею, що містить решітку, верхня поверхня якої виконана сферичною і відповідає радіусу сфери запірного елемента, запірний елемент, виконаний у формі кулі із еластичного матеріалу і встановлений на посадковій поверхні сідла із можливістю взаємодіяти із сферичною поверхнею решітки, обмежувач руху запірного елемента, виконаний у формі решітчастого ковпака, містить пружний елемент і встановлений між кришкою і сідлом. UA 74859 U (54) КЛАПАННИЙ ВУЗОЛ БУРОВОГО ПОРШНЕВОГО НАСОСА UA 74859 U UA 74859 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області гідравлічних машин і може бути використана у бурових поршневих насосах. Відомий клапанний вузол бурового поршневого насоса [1], який містить запірний елемент і сідло з кільцевою посадковою поверхнею, причому конструкція вузла є досить складною і нетехнологічною. До недоліків пристрою можна віднести: - великий коефіцієнт гідравлічного опору у зв'язку значної кількості місцевих опорів та конструкцією запірного елемента необтічної форми; - низька технологічність конструкції, що ускладнює виготовлення; - низька довговічність з причини швидкого виходу із ладу при прокачуванні рідини з абразивними частинками; - сприяння появі різких ударів при відкритті клапана, що призводить до утворення додаткової пульсації потоку рідини і передчасного виходу з ладу обладнання циркуляційної системи і самого бурового насоса. Також відомий клапанний вузол поршневого насоса [2], який містить запірний елемент і сідло з кільцевою посадковою поверхнею, причому конструкція вузла є також складною і нетехнологічною. До недоліків пристрою можна віднести: - наявність гумового ущільнення на посадковій поверхні запірного елемента необтічної форми; - значний коефіцієнт гідравлічного опору у зв'язку з наявності декількох зон місцевого опору та запірного елемента необтічної форми; - сприяння появі різких ударів при закритті клапана, особливо при високих тисках, що прискорює вихід з ладу самого клапанного вузла; - внутрішні порожнини у запірному елементі будуть накопичувати механічні частинки, які є у рідині, що прокачується під час буріння свердловини, внаслідок чого клапанний вузол передчасно вийде з ладу. Також відомий клапанний вузол [3], який містить запірний елемент і сідло з кільцевою посадковою поверхнею, причому конструкція є не технологічною. До недоліків пристрою можна віднести: - наявність еластичної манжети і кільця, що розміщені у герметизуючій щілині, вони є складовими елементами, які швидко виходять з ладу; - значний коефіцієнт гідравлічного опору у зв'язку з наявністю декількох зон місцевого опору та запірного елемента необтічної форми. Також відомий клапанний вузол бурового насоса [4], який вибраний за найближчий аналог. Пристрій містить корпус з встановленою у ньому кришкою з ущільнювальним кільцем, запірний елемент і сідло з кільцевою конічною посадковою поверхнею. Запірний елемент виконаний з циліндричним поясом - плунжер висотою 35 мм, а верхня частина отвору сідла оброблена з високою точністю для забезпечення загартованої діаметральної щілини між циліндричним пояском і отвором в сідлі в межах 0,2 мм. До недоліків пристрою можна віднести: - технологічна складність виготовлення; - прискорений вихід з ладу при прокачуванні рідин з вмістом абразивних частинок внаслідок наявності маленьких щілин в межах 0,2 мм; - значний коефіцієнт гідравлічного опору у зв'язку з наявністю декількох зон місцевого в тому числі малої щілини між запірним елементом і сідлом, а також внаслідок неоптичної форми запірного елемента; - сприяння появі різних ударів при відкритті і закритті клапана, внаслідок наявності малої циліндричної щілини, але значної висоти - 35 мм, що збільшує пульсацію потоку рідини і призводить до прискореного виходу з ладу обладнання циркуляційної системи і самого насоса. В основу корисної моделі покладено задачу створити такий пристрій для реалізації функції клапанного вузла бурового насоса, який би мав високу надійність, мав мінімальний гідравлічний опір, не створював умов для появи різких ударів при відкритті і закритті клапана і при цьому був технологічним у плані виготовлення та обслуговування. Поставлена задача вирішується тим, що клапанний вузол бурового поршневого насоса, який складається з корпуса з встановленою в ньому кришкою з ущільнювальним кільцем, містить запірний елемент і сідло з кільцевою конічною посадковою поверхнею, відрізняється тим, що запірний елемент виконаний у формі кулі із еластичного матеріалу, наприклад поліуретану або гуми, а сідло з кільцевою конічною посадковою поверхнею додатково містить решітку, верхня поверхня якої виконана сферичною і відповідає радіусу сфери запірного 1 UA 74859 U 5 10 15 20 25 30 35 40 45 50 55 60 елемента, а сам запірний елемент встановлений на посадковій поверхні сідла із можливістю взаємодіяти із сферичною поверхнею решітки, додатково введено обмежувач руху запірного елемента, який виконаний у формі решітчастого ковпака, містить пружний елемент і встановлений між кришкою і сідлом. З описаного рівня техніки випливає, що вказані відмінності пристрою, що заявляється, є новими. Виконання запірних елементів у формі кулі з еластичного матеріалу, наприклад поліуретану або гуми, забезпечить хорошу обтічність запірного елемента, що зменшить гідравлічний опір, в цілому клапанного вузла, відпаде необхідність встановлення ущільнювальних елементів у внаслідок використання еластичного матеріалу, з якого виготовлений запірний елемент, буде здійснюватись самоущільнення, забезпечить збільшення надійності і довговічності клапанного вузла за рахунок постійної зміни контактуючих поверхонь між запірним елементом і сідлом та відсутності гідроабразивного зносу запірного елемента. Також буде м'яке відкриття і закриття клапана за рахунок сферичної форми запірного елемента та еластичного матеріалу, з якого він виготовлений. Виконання запірного елемента з однорідного матеріалу у формі кулі є технологічним у виготовленні і має просту конструкцію. Виконання сідла з посадковою конічною поверхнею, що додатково містить з середини решітку, що контактує з кільцевою конічною поверхнею переходить у сферичну поверхню і відповідає радіусу запірного елемента, а верхня частина конічної посадкової поверхні по кільцю контактує з запірним елементом при закритому клапанному вузлі, забезпечує зменшення контактного навантаження на посадкову поверхню за рахунок значного збільшення площі контакту між запірним елементом і сідлом з решіткою, внаслідок чого збільшується термін експлуатації клапанного вузла, а також при закритому клапані є високонадійна герметичність внаслідок контакту запірного елемента у формі кулі посадковою поверхнею сідла та сферичною поверхнею решітки. Виконання клапанного вузла з обмежувачем у формі решітчастого ковпака з пружними елементами, забезпечує високу надійність клапанного вузла за рахунок обмеження руху сферичного запірного елемента тільки у необхідних найбільш оптимальних межах. На фіг. 1 зображено принципову схему клапанного вузла бурового поршневого насоса; на фіг. 2 вид А на фіг. 1 вид знизу сідла клапана з решіткою. Клапанний вузол бурового насоса складається з запірного елемента 1 сферичної форми, сідла 2 з кільцевою конічною посадковою поверхнею 3 і всередині розташованою решіткою 4 з верхньою сферичною поверхнею 5, що відповідає радіусу запірного елемента, зафіксовані в корпусі бурового насоса 6, обмежувача 7, виконаного у формі решітчастого ковпака з пружними елементами 8 і 9 в нижній частині центрується зовнішньою поверхнею сідла 2, а зверху притиснений пружний елемент 8 кришкою 10 з ущільнюючим кільцем 11. Для найбільш ефективної роботи клапанного вузла, відстань між верхньою точкою сферичного запірного елемента 1 і нижньою поверхнею пружного елемента 9, в закритому положенні клапана, має бути такою, щоб при максимально відкритому клапані пропускний простір між запірним елементом і сідлом був не меншим пропускної здатності решітки 4. На фіг. 2 проілюстровано вигляд знизу переміщення сідла 2 і решітки 4 в корпусі 6. Пристрій працює наступним чином. В процесі подачі рідини поршневим насосом, над запірним елементом 1 сферичної форми різко знижується тиск і рідина знизу починає рухатись вверх через центральну частину сідла 2 і отвори в решітці 4, піднімаючи запірний елемент 1 з сферичної поверхні 5 і конічної кільцевої поверхні 3 до пружного елемента 9. Рідина рухається з мінімальним гідравлічним опором, обтікаючи сферичну форму запірного елемента 1. Обмежувач 7 запобігає рухові запірного елемента 1 за найбільш оптимальні межі. Пружний елемент 9 виконує функцію амортизатора, згладжуючи удар, при різкому русі запірного елемента 1 вверх при відкритті клапана. При зменшенні тиску під решіткою 4, запірний елемент 1 опускається на сферичну поверхню 5 решітки 4 та конічну поверхню 3 сідла 2, надійно закриваючи клапан. Кришкою 10 через пружний елемент 8 обмежувач 7 у формі решітчастого ковпака притискається до нижньої внутрішньої поверхні корпуса 6 з центруванням навколо зовнішньої поверхні сідла 2. В процесі роботи клапанного вузла запірний елемент 1 постійно змінює свою посадкову поверхню, забезпечуючи збільшення терміну експлуатації: еластичність запірного елемента 1 запобігає різким ударам та забезпечує надійну герметизацію при закритті. Джерела інформації: 1. Авторське свідоцтво СРСР, №541044, кл. F04B 21/02, 1977 р. 2. Авторське свідоцтво СРСР, №512397621, кл. F04B 21/02, 1988 р. 3. Патент РФ, №2073808, кл. F16K 1/36, 1997 р. 2 UA 74859 U 4. Патент РФ, №2223435, кл. F16K 15/02, 2004 р. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Клапанний вузол бурового поршневого насоса, який складається з корпуса з встановленою в ньому кришкою з ущільнювальним кільцем, містить запірний елемент і сідло з кільцевою конічною посадковою поверхнею, який відрізняється тим, що запірний елемент виконаний у формі кулі із еластичного матеріалу, наприклад поліуретану або гуми, а сідло з кільцевою конічною посадковою поверхнею додатково містить решітку, верхня поверхня якої виконана сферичною і відповідає радіусу сфери запірного елемента, а сам запірний елемент встановлений на посадковій поверхні сідла із можливістю взаємодіяти із сферичною поверхнею решітки, додатково введено обмежувач руху запірного елемента, який виконаний у формі решітчастого ковпака, містить пружний елемент і встановлений між кришкою і сідлом. 3 UA 74859 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMud pump valve unit

Автори англійськоюLiakh Mykhailo Mykhailovych, Kucherenko Yurii Ivanovych, Mokhnii Ihor Yuriiovych, Syneiko Olha Volodymyrivna, Lukychova Oleksandra Viktorivna

Назва патенту російськоюКлапанный узел бурового поршневого насоса

Автори російськоюЛях Михаил Михайлович, Кучеренко Юрий Иванович, Мохний Игорь Юрьевич, Синейко Ольга Владимировна, Лукичова Александра Викторовна

МПК / Мітки

МПК: E21B 34/00, F16K 15/02

Мітки: бурового, поршневого, насоса, вузол, клапанний

Код посилання

<a href="https://ua.patents.su/6-74859-klapannijj-vuzol-burovogo-porshnevogo-nasosa.html" target="_blank" rel="follow" title="База патентів України">Клапанний вузол бурового поршневого насоса</a>

Попередній патент: Спосіб оцінки ефективності профілактики карієсу зубів на тлі дисбіозу порожнини рота

Наступний патент: Енергетична система підводного човна

Випадковий патент: Гойдалка "арабатка"