Спосіб виробництва сталі

Номер патенту: 7491

Опубліковано: 29.09.1995

Автори: Радченко Володимир Миколайович, Мізін Владімір Грігорьєвіч, Пономаренко Олександр Георгійович, Колпаков Васілій Сєрафімовіч, Афонін Сєрафім Захаровіч, Зайцев Олександр Юрійович, Вяткін Юрій Фьодоровіч, Наконечний Анатолій Якович, Табунщиков Віталій Юрійович, Толимбеков Манат Жаксибергенович, Троянський Олександр Анатолійович

Формула / Реферат

(57) 1. Способ производства стали, включающий выплавку металла, отсечку окислительного шлака, выпуск нераскисленного металла, ввод шлакообразующих материалов и алюминия в процессе выпуска и продувку аргоном, ввод алюминия, марганецсодержащих и шлакообразующих материалов в ковш, отличающийся тем, что в качестве шлакообразующих материалов используют смесь извести и плавикового шпата в соотношении 3:1. которую вводят в процессе выпуска совместно с алюминием с расходами смеси и алюминия, равными 1,6-3,0 кг/т и 0,4-0,8 кг/т стали, а в качестве марганецсодержащего материала используют марганцевый агломерат, который вводят в ковш о струе аргона с остальным количеством смеси извести и плавикового шпата, причем общий расход смеси шлакообразующих материалов равен 4,0-6,0 кг/т стали.

2. Способ обработки стали в ковше по п.1, отличающийся тем, что подачу всех материалов в ковш ведут с одновременным электроподогревом металла.

Текст

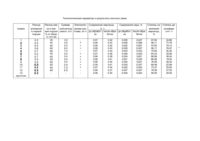

1. Способ производстоа стали, включаю щий выплавку металла, отсечку окислитель Изобретение относится к области черной металлургии, п частности, к способам производства стали и ее обработки в ковше. Известен способ легирования стали марганцем [1], включающий выплавку, выпуск металла в ковш, подачу легирующих и продувку инертным газом, после выпуска металла в коаш иа поверхность расплава дают малофосфористый маргэнецсодержащий шлак ферросплавного производства, восстановитель и известь в количестве, обеспечивающем основность шлака 2,0-3.5, а на поверхность ковша подают кислород в течение 3...30 с. ного шлака, выпуск нераскисленного металла, ввод шлакообразующих материалов и алюминия в процессе выпуска и продувку аргоном, ввод алюминия, маргаиецсодержащих и шлакообразующих материалов в ковш, от л ича ющийся тем, что в качестве шлакообразующих материалов используют смесь извести и плавикового шпата в соотношении 3; 1. которую вводят в процессе выпуска совместно с алюминием с расходами смеси и алюминия, равными 1,6-3,0 кг/т и 0,4-0,8 кг/т стали, а а качестве марганецсодержащего материала используют марганцевый агломерат, который вводят в ковш о струе аргона с остальным количеством смеси извести и плавикового шпата, причем общий расход смеси шлакообразующих материалов равен 4,0-6,0 кг/т стали. 2. Способ обработки стали в копше по п.1,отличающийся тем, что подачу осек материалов в ковш ведут с одновременным электроподогревом металла. Недостатком известного способа является то, что шпакообразующие материалы дают а ковш по окончании выпуска металла, что снижает поверхность контакта металлшлак и тем самым не позволяет провести эффективную десульфурацию, а следовательно, и повысить качество стали. Кроме того, подача кислорода на поверхность металла в ковше способствует развитию интенсивного вторичного окисления расплапз, приводит к увеличению содержания неметаллических включений в металле и тем са*ым ухудшает качество стали. Наиболее близким по технической с/щности к предлагаемому изобретению яоля 7491 ется способ обработки стали в ковше [2], включающий выпуск иераскисленного металла в ковш, отсечку окислительного шлака, введение известняка фракцией 12 50 мм с расходом 2,5-3,5 кг/т стали, марганецсо- 5 держащего материала и алюминия двумя порциями, продувку аргоном, а расход первой порции алюминия составляет 0.3 кг/т металла. Недостатками известного способа квля- 10 ются: 1. Введение в качестве десульфурирующего реагента известняка фракцией 1250 мм не позволяет в процессе выпуска получить расплавленный гомогенный шла- 15 ковый слой, что приводит к низкой степени десульфурации и снижению качества стали. 2. Предварительное раскисление метал ла алюминием с расходом 0,3 кг/т стали в процессе выпуска металла в ковш не снижа- 20 ет концентрацию растворенного кислорода в стали до 0,003-0,004%, при котором сера имеет наименьшую растворимость в метал ле, что приводит к низкой степени десульфу рации. 25 Продувка металла только аргоном повы шает содержание кислорода в металле на 7~Ю%, что приводит к снижению эффектив ности десульфурэции и, соответственно, к снижению качества стали. 30 В основу изобретения поставлена задача создания такого способа производства стзли, в котором новые параметры технологических операций обеспечивают снижение содер «сэния серы и за счет этого позволяют 35 повысить качество стали Постаолемнач задача решается тем, что в способе произэодства стали, включающем выплавку металла, отсечку окислительного шлака, выпуск иераскисленного металла, 40 ввод шлакообрэзующих материалов и алюминия в процессе выпуска и продувку аргоном, ввод алюминия, мэрганецсодержащих и шлакообразующих материалов в ковш, согласно изобретению, в качестве шлакообра- 45 эующих материалов используют смесь извести и плавикового шпата в соотношении 3:1, которую вводят в процессе выпуска совместно с алюминием с расходами смеси и алюминия, равными 1,6-3,0 кг/т и 0,4-0.8 50 кг/т стали, а о качестве марганецсодержащего материала используют марганцевый агломерат, который вводят в ковш в струе аргона с остальным количеством смеси и извести и плавикового шпата, причем об- 55 щий расход смеси шлакообразующих материалов равен 4,0-6,0 кг/т стали. Согласно изобретению, подачу всех материалов в ковш ведут с одновременным электроподогревом металла Во время выпуска совместно с первой порцией алюминия вводят десулъфурирующую смесь с расходом 1,6-3 кг/т стали (4050% от общего количества), при этом расход алюминия составляет 0,4-0,6 кг/т стали, что позволяет снизить концентрацию растворенного кислорода в металле и способствует проведению глубокой десульфурзции, поскольку смесь увеличивает поверхность контакта шлак-металл. Введение первой порции алюминия я количестве менее 0,4 кг/т стали не позволяет снизить содержание кислорода до уровня 0.003-0,00-1%, что приводит к повышенной растворимости серы в металле и снижает качество стали, в при увеличении расхода алюминия свыше 0,6 кг/т стали происходит ухудшение качества стали за счет увеличения количества неметаллических включений глинозема. При снижении расхода шлакообразую{цей смеси менее 1,6 кг/т {40% от общего количества} уменьшается толщина шлакового слоя, что приводит к уменьшению степени десульфурации. а при увеличении расхода смеси более 3 кг/т стали (50% от общего) ухудшается процесс ее гомогенизации, что не позволяет обрабатывать металл за время выпуска жидким шлаком и приводит к снижению степени десульфурации. Соотношение извести к плавиковому шпату 3*1 в смеси позволяет за короткий промежуток сформировать жидкий гомогенный шлак с высокой сульфидной емкостью. При снижении доли извести ниже 3 падает сульфидная емкость шлака, что приводит к снижению степенидесульфурации металла, а при увеличении доли извести более 3 повышается температура плавления смеси, затрудняется ее гомогенизация, что приводит к снижению степени десульфурзции металла. Ввод марганцевого агломерата после окончания выпуска в струе аргона позволяет полностью восстановить марганец из его оксидов и равномерно распределить его по объему металла, не снизив при этом степень десульфурации. При вводе агломерата во время выпуска, агломерат, имея сравнительно низкую основность £1,5). обогащает расплав шлака кремнеземом, снижая тем самым его сульфидную емкость и степень десульфурации металла. Подача второй порции шлакообраэующей смеси в струе аргона с суммарным расходом 4,0-6,0 кг/т столи позволяет проаесги глубокую десульфурацию готовой стали по всему объему. 7491 При снижении расхода смеси менее 4,0 кг/т стали не достигается полнота десульфурации, а при увеличении более 6.0 кг/т стали ухудшаются процессы гомогенизации шлакового слоя, что ведет к сниже- 5 нию степени десульфурации металла Эл ектроп од огрев в течен ие всего времени внепечной обработки позволяет поддерживать температуру металла, необходимую для проведения рафинирования 10 металла, а, следовательно, улучшения качества стали. П р и м е р Выплавку стали марки 08Ю по заявляемому способу проводили в 100-кг конвертере. Продувку кислородом проводи- 15 ли до содержания углерода 0,07% и температуры 1630°С, после чего металл выпускали с отсечкой шлака в ковш диаметром 30 см и высотой 45 см С начала выпуска о ковш добавляли алюминий с расходом 0.3, 20 0,4, 0.5, 0,6, 0,7 кг/т металла совместно со шлакообразующей десульфурирующей смесью (известь и плавиковый шпат в соотношении 3:1) с расходом 35, 40, 45, 50, 55% от общего расхода, составляющего величи- 25 ну 3, 4, 5, 6, 7 кг/т металла По окончании выпуска а металл в струе аргона в течение 8 минут вводили марганцеворудный агломерат с содержанием марганца 40% и основностью 1,5 (ТУ 14-3-324-87) совместно со 30 второй порцией алюминия, расход которой составляет 2,2 кг/т стали Расход агломерата составлял количество, определяемое исходя из химического состава выплавляемой стали по содержанию марганца, а расход 35 алюминия оо пторой порции определяют исходя из стехиометрически необходимого для восстановления марганца После окончания подачи агломерата в струе аргона вводили остальную шлакообразующую де- 40 сульфурирующую смесь, при этом в течение всего времени обработки стали осуществляли дуговой электроподогрев одним угольным электродом диаметром 50 мм при силе тока 0,5 кА и напряжении 36 В Химический 45 состав стали контролировали экспресс-методом. це Результаты плавок приведены в табли Выплавку стали марки 08Ю по технологии прототипа проводили в 100-кг конвертере П р од ув ку ме тал л а к исл о род ом прекращали при содержании углерода 0,07% и температуре 1630°С. после чего металл с отсечкой конвертерного шлака выпускали в ковш диаметром 30 см и высотой 45 см С началом выпуска в ковш вводили алюминий с расходом 0.3 кг/т стали, после чего добавляли известняк с расходом 3,0 кг/т стали. После окончания выпуска металл в ковше продували аргоном с интенсивностью, обеспечивающей интенсивное перемешивание металла по всему объему ковша (0,06нм3/т) При температуре 1580°Свковш вводили алюминий в виде катанки (ГОСТ 13843-78) с расходом 4.5 кг/т стали, после чего возобновляли продувку и в ковш вводили металлический марганец марки МРО в количестве 3,0 кг/т стали, э время продувки составило величину 7,5 минут. По окончании продувки на расплав в ковше добавляли теплоизолирующую добавку (нейтральную засыпку - люнкерит), с расходом 3,5 кг/т стали и равномерно распределяли ее по поверхности металла. Химический состав металла контролировали экспресс-методом. Результаты плавки приведены в таблице. Из таблицы следует, что наилучшие показатели по уровню десульфурации стали получены на плавках №tsfe 2-4, где были соблюдены осе заявляемые параметры способа В плавках №№ 1, 5, 6-12 были не соблюдены все (плавки 1,5), либо один из заявляемых параметров (плавки 6-12), что привело к значительному снижению уровня десульфурации, а, следовательно, к ухудшению качества стали. Плавка № 13, проведенная п о т ех нол о г ии пр от от ипа , та кж е значительно уступает плавкам NJ№ 2-4 по уровню десульфурации металла Технологические параметры и результаты опытных лавок Расход плавок 1 2 3 4 5 6 7 8 алюминия в первой порции 0,3 0.4 0.5 0,6 0.7 0,3 0.7 0.5 0,5 9 10 0.5 12 13 0.5 0.3 11 прототип 0.5 Расход сме Суммар Электропо- Содержание марганца, Содержание серы, % си в пер- ный расход догрев рас, ? > вой порции смеси, кг/т плава, эл п. до обработ- после обра- до обработ- после обра% от общеки ботки ки ботки го коп-ва 35 3,0 _ 0.07 0,32 0.035 0,027 40 4,0 + 0,08 0.43 0.036 0.008 5.0 + 0.06 0,42 0.032 0,007 45 6.0 + 0,08 0.43 0,030 0,007 50 7,0 0.07 0,33 0,033 0.023 55 45 5.0 0.07 0.38 0.036 0.025 + 5.0 0,06 0.38 0.034 0,021 45 + 5,0 0.09 0.41 0.031 0,025 35 + 5.0 0,06 0.34 0.034 0,021 55 + 0.09 0,41 0.035 0.027 45 3.0 + + 0.07 0.34 0,032 0.024 45 7,0 0.09 0,37 0.037 0,027 45 5.0 0.08 0.35 0.030 0,024 Степень из- Степень девлечения марганца, % сульфура 67,93 95,11 97.83 95,11 70.65 84.24 86,96 86.96 76.09 86.96 73,37 76.09 90.00 22.86 77,78 78.13 76.67 30,30 30,56 38.24 19.35 38.24 22.86 25,00 27,03 20.00 ЦИИ. % -4 7491 Упорядник В.Ронаненко Замовлення 4519 Техред М.Моргентал Коректор К.Папп Тираж Підписне Державне патентне відомство України, 254655. ГСП, Київ-53. Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of steel

Автори англійськоюNakonechnyi Anatolii Yakovych, Ponomarenko Oleksandr Heorhiiovych, Viatkin Yurii Fiodorovich, Kolpakov Vasilii Serafimovich, Troianskyi Oleksandr Anatoliiovych, Afonin Serafim Zakharovich, Zaitsev Oleksandr Yuriiovych, Tabunschykov Vitalii Yuriiovych, Tolymbekov Manat Zhaksyberhenovych, Radchenko Volodymyr Mykolaiovych, Mizin Vladimir Hrihorevich

Назва патенту російськоюСпособ производства стали

Автори російськоюНаконечный Анатолий Яковлевич, Пономаренко Александр Георгиевич, Вяткин Юрий Федорович, Колпаков Василий Серафимович, Троянский Александр Анатольевич, Афонин Серафим Захарович, Зайцев Александр Юрьевич, Табунщиков Виталий Юрьевич, Толимбеков Манат Жаксибергенович, Радченко Владимир Николаевич, Мизин Владимир Григорьевич

МПК / Мітки

МПК: C21C 7/06

Мітки: виробництва, сталі, спосіб

Код посилання

<a href="https://ua.patents.su/6-7491-sposib-virobnictva-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сталі</a>

Попередній патент: Окатиш для прямого легування сталі марганцем і спосіб його одержання

Наступний патент: Суміш для прямого легування сталі

Випадковий патент: Базуюча призма, що автоматично регулюється