Окатиш для прямого легування сталі марганцем і спосіб його одержання

Номер патенту: 7490

Опубліковано: 29.09.1995

Автори: Наконечний Анатолій Якович, Кривенко Володимир Васильович, Кучер Віктор Лукіч, Кологривова Лідія Миколаївна, Петров Анатолій Васильович, Романенко Володимир Іванович, Шупенко Ігор Владленович, Арсент'єв Василь Олександрович

Формула / Реферат

(57) 1. Окатыш для прямого легирования стали марганцем, содержащей оксиды марганца, кремния, кальция, магния, алюминия и железа, отличающийся тем, что он дополнительно содержит металлические кремний и железо при следующем соотношении компонентов, мас.%:

Оксид кремния

5-7

Оксид кальция

1-3

Оксид магния

0,5-0,7

Оксид алюминия

6-8

Оксиды железа

17-19

Железо металлическое

4-6,5

Кремний металлический

14-17

Оксид марганца

Остальное.

причем отношение марганца к кремнию металлическому равно 2,3-2,6.

2. Способ получения окатышей для прямого легирования стали марганцем, включающий измельчение компонентов шихты, формирование ядра из ферросилиция с добавлением связующего, формирование вокруг ядра оболочки из концентрата, ввод углеродсодержащего материала, последующую термообработку, отличающийся тем, что из ферросилиция формируют двухслойное ядро, внутренний слой которого состоит из фракции 1-3 мм, а внешний - из фракции 0,01-0,05 мм, а углеродсодержащий материал вводят в процессе формирования оболочки из марганцевожелезистого концентрата, в котором отношение марганца к железу равно 1,5-2,5.

Текст

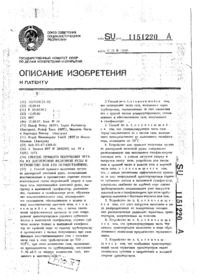

1. Окатыш для прямого легирования ста ли марганцем, содержащей оксиды марган ца, кремния, кальция, магния, алюминия и железа, о т л и ч а ю щ и й с я те м, что он дополнительно содержит ме та лличе ские кремний и железо при следующе м соотно шении компонентов, мас. %: Оксид кремния 5-7 Оксид кальция 1-3 Оксид магния 0,5-0,7 Оксид алюминия 6-8 Оксиды железа 17-19 Железо металли ческое 4-6,5 Кремний металли ческий 14-17 Оксид марганца Остальное причем отношение марганца к кремнию ме таллическому равно 2,3-2,6. 2. Способ получения окатышей для прямого легирования стали марганцем, включающий измельчение компонентов шихты, формирование ядра из ферросилиция с добавлением связующего, формирование вокруг ядра оболочки из концентрата, ввод углеродсодержащего материала, последующую термообработку, о т л и ч а ю щ и й с я тем, что из ферросилиция формируют двухслойное ядро, внутренний слой которого состоит из фракции 1-3 мм, а внешний - из фракции 0,01-0,05 мм. а углеродсодержащий материал вводят в процессе формирования оболочки из марганцевожелезистого концентрата, в котором отношение марганца к железу равно 1,5-2,5. Изобретение относится к черной металлургии, а именно, к производству марганецсоде рж а ще й ста л и ме то до м пря мо го легирования. Известен способ получения окатышей для выплавки марганцевых ферросплавов [1], в котором на окатыш накатывают слой коксующегося угля в количестве 10-20% от веса марганцевого концентрата при увлажнении раствором сульфитно-спиртовой бар3 ды с удельным весом 1.15-.30 г/см , причем соотношение количества угля и раствора сульфитно-спиртовой барды поддерживают равным 1.(0.2-0,3). Недостатком этого способа является использование коксующегося угля для формирования поверхностного слоя окатыша. При использовании таких окатышей в технологии прямого легирования стали нарушается тепловой режим плавки, так как реакция взаимодействия углерода в составе коксующегося угля с расплавом железа имеет эн (20)95230011. 23. 09. 93 (21)48013 66/ S U (22)23. 03. 90 (46)29.09. 95. Бюл. № З (56) 1. Авторское свидетельство СССР Ьк 905302, кл. С 22 В 1/ 24, 1984. 2. Авторское свидетельство СССР Г* 1586211, к л. С 22 В 1/ 14, 1989. (71) Донецький політехнічний інститут (72) Наконечний Анатолій Якович, Шупенко Ігор Владленович, Романенко Володимир Іванович, Арсентьєв Василь Олександрович, Петров Анатолій Васильович, Кучер Віктор Лукич, Кологривова Лідія Миколаївна, Кри венко Володимир Васильович (73) Наконечний Анатолій Якович (UA) С > 2 О 7490 дотермический характер Кроме того, отсутствие предварительной термообработки окатыша не позволяет провести предварительное восстановление марганца из концентрата. Наиболее близким к сущности изобретения является способ получения окатышей для производства марганцевого агпомерата для прямого легирования стали марганцем [2]. в котором шихту окомковывают. накатывают слой углеродсодержащего топлива, ядро формируют из ферросилиция фракцией не более 0.3 мм с добавлением сульфитмо-спиртовой барды и последующий увлажнением, з перед окатыванием слоя углеродсодержащего топлива вокруг ядра формируют оболочку из марганцевого концентрата. Недостатком известного способа лвляется то, что использование углеродсодержащего материала при формировании поверхностного слоя окатыша приводит к снижению скорости процесса восстановления марганца. Кроме того, использование ферросилиция только фракции до 0,3 мм не позволяет разграничивать процесс на этапы раскисления стали и восстановления марганца. В основу комплексного изобретения положена задача создания такого состава окатыша для прямого легирования стали марганцем и способа его получения, о которых новые соотношения между компонентами смеси и новые параметры технологи* ^ких операций обеспечивают повышение качества окатыша и за счет этого позволяют сократить продолжительность процесса легирования стали и повысить степень извлечения марганца. Поставленная задача решается тем, что окатыш для прямого легирования стали марганцем, содержащий оксиды марганца, кремния, кальция, магния, алюминия и железа, согласно изобретению, дополнительно содержит металлические кремний и железо при следующем соотношении компонентов: оксид кремния 5-7 оксид кальция 1-3 оксид магний 0,5-0,7 оксид алюминия 6-8 оксиды железа 17-19 железо металли ческое 4-6,5 кремний металли ческий 14-17 оксид марганца остальное причем отношение марганца к кремнию ме таллическому равно 2,3-2,6, а в способе по лучения окатышей для прямого легирования стали марганцем, включающем измельчение компонентоп шихты, формирование ядра из ферросилиция с добавлением связующего, формирование вокруг ядра 5 оболочки из концентрата, ввод углеродсодержащего материала, последующую термообработку, согласно изобретению, из ферросилиция формируют двухслойное ядро, внутренний слой которого состоит из 10 фракции 1-3 мм, а внешний - из фракции 0,01-0,05 мм. а углеродсодержащий материал вводят в проценте формирования оболочки из марганцевожелеэистого концентрата, в котором отношение марганца к железу 15 равно 1.5-2.5 Металлический кремний в составе окатыша обеспечивает полное восстановление марганца и раскисление металла. Присадки металлического железа способствуют 20 увеличению удельного веса окатышей, их заглублению на уровень раздела шлак-металл. Это способствует ускорению процесса восстановления марганца Изменение заявляемых пределов со25 держания металлического кремния и металлического железа нарушает связь между полнотой восстановления марганца и удельным весом окатыша. При этом нарушается нормальный ход процесса прямого легиро30 вания стали марганцем. Оксид марганца является основным компонентом в составе окатыша для прямого легирования стали марганцем. Заявляемые пределы его содержания обеспечивают 35 получение среднемарочиого марганца в готовой стали и не требуют использования марганцевых ферросплавов для корректировки химического состава стали. Содержание остальных оксидов в со40 ставе окатыша позволяет улучшить его качество при получении оптимальных соотношений между характеристиками окатыша: температурой плавления, основностью образующегося при его плавлении шлако45 вого расплава. Использование оксидного мэрганецсодержащего материала с соотношением марганца к железу, равным 1,5-2,5, длп изготовления окатыша обеспечивает по50 лучение в его составе требуемого количества легирующего элемента при оптимальном удельном весе. Отступление от заданного соотношения отрицательно влияет на скорость восстановительного процесса. 55 Ядро окатыша формируется из ферросилиция различных фракций и включает в себя крупнофракционный внутренний слой и мелкофракционный - внешний. Такой фракционный состав ферросилиция обеспечивает некоторую временную задержку при 7490 плавлении ядра окатыша. В первую очередь плавится поверхностный слой окатыша и внешний мелкофракционный спой ядра окатыша одновременным восстановлением марганца кремнием. Затем происходит плавление внутреннего с/юя ядра окатыша, а образовавшийся при этом кремний участвует в процессе диффузионного раскисления металла. При отклонении Фракционного состава ферросилиция от заявляемых пределов, достижение совмещения процессов восстановления марганца и раскисления металла становится невозможным Пример. Компоненты шихты, используемые для получения окатышей, проходили предварительную подготовку. Ферросилиций марки ФС65(ГОСТ 1415-78), используемый в качестве восстановителя и раскислителя дробили и разделяли по фракциям: менее 0,01 мм, 0,01-0.05 мм. более 0,05 мм. Для внутреннего слоя ядра окатыша ферросилиций разделяли на следующие фракции: менее 1 мм, 1-3 мм, более 3 мм. Углеродсодержащий материал в виде коксика вводили в количестве, обеспечивающем предварительное восстановление оксида марганца и оксида железа. Коксик измельчали до размеров 0.5-1.0 мм. В качестве марганцевожелезистої о концентрата использовали концентрат, выделенный из марганцевожелезисюй руды с соотношением марганца к железу менее 1,5, 1,5-2,5, более 2,5. Фракция использованного концентрата составила 0,05-0.08 мм. Химический состав концентрата следующий, мас.%: МпО 41-49, Fe 14-18, S1O2 3-8. СаО 1-3, МдО 0,3-1, АІгОз 4-8. В качестве связующего использовали бентонит фракции 0,020,04 мм. Шихта имела состав, мас.%: марганцевожелезистый концентрат 70-75, углеродсодержащий материал 7-12, ферросилиций ФС65 12-17, бентонит 0,3-1,0. Состав шихты по варианту прототипа получали путем смешивания компонентов. мас.%: МпО 37, SIO2 13, СаО 17, МдО 5, А!2Оз 5,5, С 2, шлак силумина - остальное. Фракция шихты 0,06-0,09. Окатыши по заявляемому способу получали на тарельчатом грануляторе. Загру жали ферросилиций марки ФС65 фракцией мене^ 1 мм, 1-3 мм, более 3 мм. совместно с бентонитом, после увлажнения и образований центров окомкования (внутреннего 5 слоя ядра) вводили ферросилиций фракцией менее 0.01 мм. 0,01-0.05 мм, более 0.05 мм и формировали внешний слой ядра. Затем загружали смешанные предварительно мэргэнцевожелезистый концентрат, 10 коксик и бентонит и формировали оболочку окатыша. При термической обработке окатыши подвергали сушке, подогреву, обжигу и охлаждению. Термообработку проводили на 15 обжиговой конвейерной машине. В зоне обжига температура окатышей составляла 1000-1100°С. Окатыши по варианту прототипа получали на грануляторе, загружая ферроси20 лиций фракцией не более 0.3 мм с добавлением связующего. Сформировав ядро из ферросилиция, на него накатывали оболочку марганцевожелезистого концентрата, на которую наносили внешний слой окатышей 25 из углеродсодержащего материала. Полученные окатыши использовали в плавках по прямому легированию стали марганцем. Опытные плавки проводили в 100-т электродуговой печи. После скачивания 30 максимального количества шлака окислительного периода в печь вводили окатыши с расходом 13,2 кг/т стали. Результаты опытных плавок приведены 35 в таблице. На плавках №№ 2-7 использовали окатыши, состав и способ получения которых соответствовал всем заявляемым параметрам. В этих плавках достигнуты лучшие по-40 казатели из всей серии испытаний. Продолжительность восстановительного периода сократилась в среднем на 15 минут. Плавки №№1< 8 показали, что наруше-45 ние заявляемых параметров приводит к снижению результатов легирования. Результаты плавки №9, проведенной с использованием окатышей, изготовленных 50 по способу прототипа, уступают технологическим показателям плавок Мг№ 2-7. 8 7490 Те х но лог ическ ие п ока за те ли о пм тим х ппам к Соста в ока тыша, м ае. п/п МпО t SI O* 1 Отношении А»2О э Рвов* 4.5 в 16 17 10 4 1в.7 17 7 МдО 18 4 14 ! С 7 46 50 4 5 0.5 1 0.3 05 3 48 .4 6 2 0.6 4, 51 5 1 0.5 в 17 4 15.5 Ь 47 в 3 0.7 б.Э 19 6.5 16.5 6 47 7 3 0.5 7.5 17 4 f4 шлаї cwпумиид Mn/SJ Mn/F c 1.9 1.0 2.3 1.5 2.в 2.5 2.0 2.2 23 2.6 2.1 2.3 7 47 6.S 3 0.5 8 17 4 14 2.6 2.5 С 52 4 1.0 9 20 2 4 10.1 3.0 9 в 67* 15 14 2 _ _ про тотип * - концентрат Продолжен*^ табяицм п/п Фракция матерная» дя« слое* ядра, мм •иутрем нешннй Химический соетэ* стали мае % St С готовая сталь Мп St 0.04 003 0.01 0 02 0 45 0 43 041 0.53 0.40 0.22 Продолжительность •осетаио•мт п ериода, мим 57 40 окислит период Мп С Степень и$аяечемия марганца % 1 2 0.5 10 0.008 0.01 0.30 0.32 3 1.5 0.02 0.30 004 0 02 0.41 0.55 0.25 39 96.5 4 2.0 003 0.31 0.04 0 02 043 0.53 0.24 42 98.0 5 2.5 0 02 0 33 0.05 001 0.44 0.54 0.27 41 97.0 6 2,0 004 0,32 003 0 03 0 43 0 52 0.29 7 3.0 0.05 0.31 0.03 0 02 0 43 0.53 в в 5.0 0.08 0 30 0.04 0.02 0.45 0.31 0.03 0.03 0 44 . 94.0 97.0 50 96.9 0.22 Зв 97.0 0.43° 0.26 53 «6.9 0.52 0.29 59 97.3 npotoтип і Упорядник В.Романвнко Замовлення 4519 ....... Техред М.Моргентал Коректор ИПалл Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород. вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюPellet for direct alloying of steel by manganese and method for production thereof

Автори англійськоюNakonechnyi Anatolii Yakovych, Shupenko Ihor Vladlenovych, Romanenko Volodymyr Ivanovych, Arsentev Vasyl Oleksandrovych, Petrov Anatolii Vasyliovych, Kucher Viktor Lukych, Kolohryvova Lidia Mykolaivna, Kryvenko Volodymyr Vasyliovych

Назва патенту російськоюОкатыш для прямого легирования стали марганцем и способ его получения

Автори російськоюНаконечный Анатолий Яковлевич, Шупенко Игорь Владленович, Романенко Владимир Иванович, Арсентьев Василий Александрович, Петров Анатолий Васильевич, Кучер Виктор Лукич, Кологривова Лидия Николаевна, Кривенко Владимир Васильевич

МПК / Мітки

МПК: C22B 1/24

Мітки: сталі, легування, одержання, спосіб, окатиш, прямого, марганцем

Код посилання

<a href="https://ua.patents.su/4-7490-okatish-dlya-pryamogo-leguvannya-stali-margancem-i-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Окатиш для прямого легування сталі марганцем і спосіб його одержання</a>

Попередній патент: Спосіб виплавки марганецьвмісної сталі в конверторі з комбінованою продувкою

Наступний патент: Спосіб виробництва сталі

Випадковий патент: Планетарний редуктор