Спосіб віброобробки деталей

Номер патенту: 78281

Опубліковано: 11.03.2013

Автори: Міцик Володимир Якович, Захаров Тимофій Геннадійович

Формула / Реферат

Спосіб віброобробки деталей, який полягає у тому, що дрібнодисперсне робоче середовище з розміром гранул не більш 2,0 мм поміщують у змонтований на жорсткій опорі "U"-подібний резервуар, у нижній частині якого встановлені гідродинамічні пристрої, які формують струминний рух потоків рідини, яка подається ззовні під тиском та при витраті, необхідній для надання робочому середовищу стану псевдозрідження, оброблювальні деталі, що встановлені на настановних пальцях незалежної від резервуара коливальної системи, занурюють у робочу зону резервуара, де при амплітуді 0,2…2,5 мм та частоті 50…70 Гц за рахунок відносного руху та взаємного тиску робочого середовища і деталей забезпечують мікрорізання та пружно-пластичне деформування процесу віброобробки, видаляють дефектний шар металу, а також зменшують шорсткість оброблювальної поверхні, який відрізняється тим, що обробку проводять при одночасному використанні енергії вібраційних сил, які впливають на робоче середовище та деталі як у вертикальній, так і у горизонтальній площинах, а також енергії, яка виникає від дії сили струминного руху потоків рідини, що впливає на робоче середовище, формоутворюючі властивості якої, що забезпечують мікрорізання та пружно-пластичне деформування, проявляються при рівномірному та стабільному контакті з оброблювальною поверхнею будь-якої складності, дрібнодисперсне робоче середовище у вигляді шліф-зерна зернистістю 200…40 та шліф-порошків зернистістю 32…16 розміщують у пружновстановлений на жорсткій опорі резервуар циліндричної форми, головна вісь якого розташована у вертикальній площині, а у круговому днищі резервуара концентрично встановлені гідродинамічні пристрої, якими формують струминний рух потоків рідини, що подаються, оброблювальні деталі групами базують та закріплюють на карусельнорозташованих настановних пальцях жорстко сполученої з інерційним віброзбуджувачем коливальної системи, пружновстановленої на жорсткій опорі з можливістю занурення у робочу зону резервуара та виходу з неї до і після обробки, інерційні віброзбуджувачі коливальних систем резервуара та пристрою з оброблювальними деталями розташовують у безпосередній близькості до нижньої та верхньої частин резервуара таким чином, що дебалансний вал віброзбуджувача поблизу верхньої частини резервуара зорієнтований у горизонтальному напрямку та при амплітуді коливань 0,2…3,0 мм і частоті 50-70 Гц формує вібраційну силу, яка діє на робоче середовище та оброблювальні деталі у вертикальній площині, дебалансний вал віброзбуджувача поблизу нижньої частини резервуара зорієнтований у вертикальному напрямку та при амплітуді коливань 0,2…3,0 мм і частоті 50…70 Гц формує вібраційну силу, яка діє на робоче середовище та оброблювальні деталі у горизонтальній площині, до гідродинамічних пристроїв, якими формують силу струминного руху потоків, подають рідину під тиском і при витраті, необхідній для надання робочому середовищу властивостей псевдозрідження, коливальну систему пристрою з оброблювальними деталями занурюють у резервуар із псевдозрідженим робочим середовищем, що рухається, забезпечують мікрорізання та пружнопластичне деформування процесу віброобробки, керування яким, а також розширення його технологічних можливостей, здійснюють за рахунок використання раціональних сполучень значень амплітудно-частотних параметрів руху коливальних систем віброверстата, а також величин тиску та витрати рідини, що подається у резервуар для псевдозрідження дрібнодисперсного робочого середовища, найменша відстань L між робочою поверхнею резервуара та гідродинамічного пристрою, а також поверхнями оброблювальних деталей, для забезпечення нерозривного коливального кругового та хвильового руху середовища вибирають з умови L³b, де b - найбільший габаритний розмір оброблювальної деталі, висота Н резервуара з умови забезпечення рівномірності тиску середовища в усіх його зонах дорівнює (3…4) R, тобто Н=3…4R, де R - радіус основи резервуара.

Текст

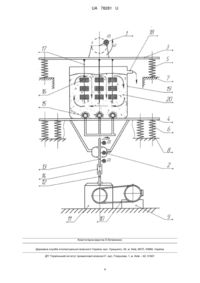

Реферат: UA 78281 U UA 78281 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металообробних галузей промисловості, де застосовуються віброобробна технологія та обладнання для оздоблювально-зачищувальних операцій при виготовленні корпусних деталей, а також деталей типу втулок, шківів, котушок, зубчастих коліс та ін., що мають центральні наскрізні отвори, які можна використовувати при установці у робочих органах віброверстатів при обробці із закріпленням. Відомо спосіб віброобробки деталей, який полягає у тому, що дрібнодисперсне робоче середовище з розміром гранул не більш ніж 2,0 мм поміщують у змонтований на жорсткій опорі “U”-подібний резервуар, у нижній частині якого встановлені гідродинамічні пристрої, які формують струминний рух потоків рідини, яка подається ззовні під тиском та при витраті, необхідній для надавання робочому середовищу стану псевдозрідження; оброблювальні деталі, встановлені на настановних пальцях незалежної від резервуара коливальної системи, занурюють у робочу зону резервуара, де при амплітуді 0,2…2,5 мм та частоті 50…70 Гц за рахунок відносного руху та взаємного тиску робочого середовища і деталей забезпечують мікрорізання та пружно-пластичне деформування процесу віброобробки, видаляють дефектний шар металу, а також зменшують шорсткість оброблювальної поверхні [1] - найближчий аналог. Відомий спосіб віброобробки деталей має ряд технологічних недоліків, пов'язаних з відсутністю в усіх зонах поперечного перерізу резервуара рівномірності видалення задирок із складнопрофільних поверхонь деталей з нішами, кишенями, малими радіусами спряження елементів конструкції, глухими й наскрізними отворами різного діаметра, формоутворення яких призведено операціями гостріння, свердління та фрезерування, після яких задирки мають товщину основи до 0,25 мм і утворені у результаті дії нормальної складової сили різання лезовим інструментом, а також прояви ефекту Пуассона. У цьому випадку динамічна складова дії дрібнодисперсного робочого середовища на оброблювальну поверхню деталей невелика, і ріжуча здатність абразивних гранул із гранично малою масою та розмірами проявляється не повною мірою. В основу корисної моделі поставлена задача удосконалення способу віброобробки деталей і розширення його технологічних можливостей шляхом того, що обробку проводять при одночасному використанні енергії вібраційних сил, які впливають на робоче середовище та деталі як у вертикальній, так і в горизонтальній площинах, а також енергії, що виникає від дії сили струминного руху потоків рідини, що приводить до високої інтенсивності обробки, керування якої здійснюють регулюванням інерційних віброзбуджувачей коливальних систем. Поставлена задача вирішується тим, що у способі вібраційної обробки деталей, який полягає в тому, що дрібнодисперсне робоче середовище з розміром гранул не більш 2,0 мм поміщують у змонтований на жорсткій опорі “U”-подібний резервуар, у нижній частині якого встановлені гідродинамічні пристрої, які формують струминний рух потоків рідини, яка подається ззовні під тиском та при витраті, необхідній для надання робочому середовищу стану псевдозрідження; оброблювальні деталі, встановлені на настановних пальцях незалежної від резервуара коливальної системи, занурюють у робочу зону резервуара, де при амплітуді 0,2…2,5 мм та частоті 50….70 Гц за рахунок відносного руху та взаємного тиску робочого середовища і деталей забезпечують мікрорізання та пружнопластичне деформування процесу віброобробки, видаляють дефектний шар металу, а також зменшують шорсткість оброблювальної поверхні, згідно з корисною моделлю, обробку проводять при одночасному використанні енергії вібраційних сил, які діють на робоче середовище та деталі як у вертикальній, так і у горизонтальній площинах, а також енергії, що виникає від дії сили струминного руху потоків рідини, яка діє на робоче середовище, формоутворюючі властивості якої, що забезпечують мікрорізання та пружно-пластичне деформування, проявляються при рівномірному та стабільному контакті з оброблювальною поверхнею будь-якої складності; дрібнодисперсне робоче середовище у вигляді шліф-зерна, зернистістю 200…40 та шліфпорошків зернистістю 32…16 розміщують у пружновстановлений на жорсткій опорі резервуар циліндричної форми, головна вісь якого розташована у вертикальній площині, а у круговому днищі резервуара концентрично встановлені гідродинамічні пристрої, якими формують струминний рух потоків рідини, що подаються, оброблювальні деталі групами базують та закріплюють на карусельно-розташованих настановних пальцях жорстко сполученої з інерційним віброзбуджувачем коливальної системи, пружновстановленої на жорсткій опорі з можливістю занурення у робочу зону резервуара та виходу з неї до й після обробки, інерційні віброзбуджувачі коливальних систем резервуара та пристрою з оброблювальними деталями розташовують у безпосередній близькості до нижньої та верхньої частин резервуара таким чином, що дебалансний вал віброзбуджувача поблизу верхньої частини резервуара зорієнтований у горизонтальному напрямку та при амплітуді коливань 0,2…3,0 мм і частоті 50…70 Гц формує вібраційну силу, яка діє на робоче середовище та оброблювальні деталі у 1 UA 78281 U 5 10 15 20 25 30 35 40 45 50 55 вертикальній площині, дебалансний вал віброзбуджувача поблизу нижньої частини резервуара зорієнтований у вертикальному напрямку та при амплітуді коливань 0,2…3,0 мм і частоті 50…70 Гц формує вібраційну силу, яка діє на робоче середовище та оброблювальні деталі у горизонтальній площині; до гідродинамічних пристроїв, які формують силу струминного руху потоків, подають рідину під тиском і при витраті, необхідній для надавання робочому середовищу властивостей псевдозрідження, коливальну систему пристрою з оброблювальними деталями занурюють у резервуар із псевдозрідженим робочим середовищем, що рухається, забезпечують мікрорізання та пружно-пластичне деформування процесу віброобробки, керування яким, а також розширення його технологічних можливостей здійснюють за рахунок використання раціональних сполучень значень амплітудно-частотних параметрів руху коливальних систем віброверстата, а також величин тиску та витрати рідини, яка подається у резервуар для псевдозрідження дрібнодисперсного робочого середовища, найменша відстань L між робочою поверхнею резервуара та гідродинамічного пристрою, а також поверхнями оброблювальних деталей, для забезпечення нерозривного коливального кругового та хвильового руху середовища обирається з умови L b, де b - найбільший габаритний розмір оброблювальної деталі, висота Н резервуара з умови забезпечення рівномірності тиску середовища в усіх його зонах дорівнює (3…4)R, тобто Н=3…4R, де R - радіус основи резервуара. Суть корисної моделі пояснюється кресленням, де зображено пристрій для реалізації способу віброобробки деталей, який містить: інерційні віброзбуджувачі 1, 2, коливальні системи 3, 4, пружні підвіски 5, 6, жорсткі опори 7, 8, електромеханічний привод 9, клинопасову передачу 10, конічний редуктор 11, вали 12, 13, гнучку муфту 14, гідродинамічні пристрої 15, оброблювальні деталі 16, настановні пальці 17, патрубок 18 для відведення рідини, резервуар 19 з робочим середовищем 20. Спосіб віброобробки деталей здійснюється наступним чином. Оброблювальні деталі 16 групами базують і закріплюють на настановних пальцях 17 коливальної системи 3, змонтованої за допомогою пружної підвіски 5 на жорсткій опорі 7. Потім, послідовно через короткі проміжки часу, гідродинамічним пристроям 15 при тиску та витраті, необхідній для псевдозрідження дрібнодисперсного робочого середовища 20, завантаженого в резервуар 19, ззовні подають рідину, одночасно вмикають віброзбуджувачі 1 і 2, та коливальну систему 3 з оброблювальними деталями 16 занурюють у робочу зону резервуара 19, коливальна система 4 якого за допомогою пружної підвіски 6 змонтована на жорсткій опорі 8. Обертовий рух від електродвигуна 9 через клинопасову передачу 10 передають до конічного редуктора 11, вал 12 якого через гнучку муфту 14 з'єднано з валом 13 віброзбуджувача 2, жорстко сполученого з резервуаром 19. У результаті комплексного використання енергії вібраційних сил, що діють на робоче середовище 20 та деталі 16 як у вертикальній, так і у горизонтальній площинах, а також енергії, що виникає від дії струминного руху потоків рідини, здійснюють обробку, видаляють дефектний шар металу та його окислів, досягають необхідної шорсткості поверхні. Приклад. Виконували операцію видалення задирок висотою не більш 0,2 мм, а також зкруглення гострих крайок після попередньої обробки на металорізальних верстатах та наступне шліфування поверхні деталей "Корпус механізму гідросистеми" до Ra=0,63…0,32 мкм. Матеріал деталі АЛ-9 ГОСТ 1583-93. Форма деталі складна, мають місце ніші, кишені, глухі та наскрізні отвори, різнопрофільні поверхні, утворені спряженнями малих радіусів з важкодоступними для обробки ділянками деталей. Розміри деталей 100×80×70 мм. Вихідна шорсткість поверхні відповідає Ra=2,5 мкм. Обробка здійснювалась на віброустановці, резервуар якої дозволяв одночасно розмістити 12 деталей. Як робоче середовище використовувався шліф-порошок корунду кремнію чорного. Режими руху коливальної системи резервуара: амплітуда 1,6…1,8 мм; частота 65 Гц. Режими руху коливальної системи пристрою з оброблювальними деталями: амплітуда 1,2…1,4 мм; частота 50 Гц. Машинний час обробки 35…40 хв. Дефекти поверхні вилучені повністю, досягнута її необхідна шорсткість. Поверхня деталей зберегла природній відтінок матеріалу. Сортувальний контроль якості появу браку не встановив. Джерело інформації: 1. Патент України № 66646 B24B31/06 від 10.01.2012 опубл. бюл. №1, 2012. 2 UA 78281 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 35 40 45 Спосіб віброобробки деталей, який полягає у тому, що дрібнодисперсне робоче середовище з розміром гранул не більш 2,0 мм поміщують у змонтований на жорсткій опорі "U"-подібний резервуар, у нижній частині якого встановлені гідродинамічні пристрої, які формують струминний рух потоків рідини, яка подається ззовні під тиском та при витраті, необхідній для надання робочому середовищу стану псевдозрідження, оброблювальні деталі, що встановлені на настановних пальцях незалежної від резервуара коливальної системи, занурюють у робочу зону резервуара, де при амплітуді 0,2…2,5 мм та частоті 50…70 Гц за рахунок відносного руху та взаємного тиску робочого середовища і деталей забезпечують мікрорізання та пружнопластичне деформування процесу віброобробки, видаляють дефектний шар металу, а також зменшують шорсткість оброблювальної поверхні, який відрізняється тим, що обробку проводять при одночасному використанні енергії вібраційних сил, які впливають на робоче середовище та деталі як у вертикальній, так і у горизонтальній площинах, а також енергії, яка виникає від дії сили струминного руху потоків рідини, що впливає на робоче середовище, формоутворюючі властивості якої, що забезпечують мікрорізання та пружно-пластичне деформування, проявляються при рівномірному та стабільному контакті з оброблювальною поверхнею будь-якої складності, дрібнодисперсне робоче середовище у вигляді шліф-зерна зернистістю 200…40 та шліф-порошків зернистістю 32…16 розміщують у пружновстановлений на жорсткій опорі резервуар циліндричної форми, головна вісь якого розташована у вертикальній площині, а у круговому днищі резервуара концентрично встановлені гідродинамічні пристрої, якими формують струминний рух потоків рідини, що подаються, оброблювальні деталі групами базують та закріплюють на карусельнорозташованих настановних пальцях жорстко сполученої з інерційним віброзбуджувачем коливальної системи, пружновстановленої на жорсткій опорі з можливістю занурення у робочу зону резервуара та виходу з неї до і після обробки, інерційні віброзбуджувачі коливальних систем резервуара та пристрою з оброблювальними деталями розташовують у безпосередній близькості до нижньої та верхньої частин резервуара таким чином, що дебалансний вал віброзбуджувача поблизу верхньої частини резервуара зорієнтований у горизонтальному напрямку та при амплітуді коливань 0,2…3,0 мм і частоті 50-70 Гц формує вібраційну силу, яка діє на робоче середовище та оброблювальні деталі у вертикальній площині, дебалансний вал віброзбуджувача поблизу нижньої частини резервуара зорієнтований у вертикальному напрямку та при амплітуді коливань 0,2…3,0 мм і частоті 50…70 Гц формує вібраційну силу, яка діє на робоче середовище та оброблювальні деталі у горизонтальній площині, до гідродинамічних пристроїв, якими формують силу струминного руху потоків, подають рідину під тиском і при витраті, необхідній для надання робочому середовищу властивостей псевдозрідження, коливальну систему пристрою з оброблювальними деталями занурюють у резервуар із псевдозрідженим робочим середовищем, що рухається, забезпечують мікрорізання та пружнопластичне деформування процесу віброобробки, керування яким, а також розширення його технологічних можливостей, здійснюють за рахунок використання раціональних сполучень значень амплітудно-частотних параметрів руху коливальних систем віброверстата, а також величин тиску та витрати рідини, що подається у резервуар для псевдозрідження дрібнодисперсного робочого середовища, найменша відстань L між робочою поверхнею резервуара та гідродинамічного пристрою, а також поверхнями оброблювальних деталей, для забезпечення нерозривного коливального кругового та хвильового руху середовища вибирають з умови Lb, де b - найбільший габаритний розмір оброблювальної деталі, висота Н резервуара з умови забезпечення рівномірності тиску середовища в усіх його зонах дорівнює (3…4)R, тобто Н=3…4R, де R радіус основи резервуара. 3 UA 78281 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of vibrational machining parts

Автори англійськоюZakharov Tymofii Hennadiiovych, Mitsyk Volodymyr Yakovych

Назва патенту російськоюСпособ виброобработки деталей

Автори російськоюЗахаров Тимофей Геннадьевич, Мицык Владимир Яковлевич

МПК / Мітки

МПК: B24B 31/06

Мітки: спосіб, деталей, віброобробки

Код посилання

<a href="https://ua.patents.su/6-78281-sposib-vibroobrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб віброобробки деталей</a>

Попередній патент: Спосіб захисту розплавленого припою від окиснення

Наступний патент: Електродинамічний сепаратор

Випадковий патент: Пристрій для екологічно чистого землеробства