Спосіб шліфування складних поверхонь і пристрій для його здійснення

Номер патенту: 7840

Опубліковано: 26.12.1995

Автори: Тарелін Анатолій Олексійович, Криженко Володимир Петрович, Горбачов Олександр Федорович, Сурда Микола Васильович

Формула / Реферат

1. Способ шлифования сложных поверхностей, при котором исполнительному органу станка с инструментом задают перемещение по программе эквидистантно профилю готовой детали, а инструменту сообщают дополнительное перемещение относительно исполнительного органа станка, обеспечивая при этом упругое поджатие инструмента к детали в плоскости подачи его на врезание, а при достижении заданного профиля дополнительное перемещение ограничивают, отличающийся тем, что, с целью повышения качества и производительности обработки за счет поддержания постоянства удельного давления инструмента на обрабатываемую поверхность, упругое поджатие инструмента к детали регулируют в процессе обработки пропорционально площади контакта инструмента с поверхностью детали. 2. Устройство для шлифования сложных поверхностей, содержащее исполнительный орган, абразивный инструмент, установленный на исполнительном органе с возможностью перемещения в плоскости подачи инструмента на врезание при помощи силового цилиндра, полости которого соединены с источником рабочей среды через регулятор давления; исполнительный орган которого кинематически связан с задающим механизмом, а также регулируемый упор, отличающееся тем, что, с целью повышения качества и производительности обработки, задающий механизм выполнен в виде катушки соленоида, подпружиненный якорь которой кинематически связан с исполнительным органом регулятора давления, в устройство также введены усилитель постоянного тока, цифроаналоговый преобразователь и вычислительное устройство, причем обмотка катушки соленоида электрически связана с выходом усилителя постоянного тока, вход которого через цифроаналоговый преобразователь связан с выходом вычислительного устройства, при этом инвертирующий вход усилителя постоянного тока при помощи сопротивления отрицательной обратной связи через обмотку катушки соленоида электрически связан со своим выходом.

Текст

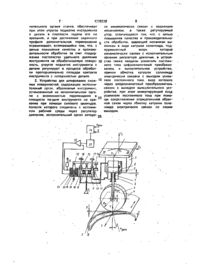

Изобретение относится к станкостроению и предназначено для обработки деталей со сложным пространственным профилем по программе или по жесткой кинематической связи системы СПИД Целью изобретения является повышение качества и производительности обработки за счет поддержания постоянства удельного давления инструмента на деталь При шлифовании сложных поверхностей исполнительному органу станка с инструментом задают перемещение по программе эквидистантно профилю готовой детали, а инструменту придают дополнительное перемещение относительно исполнительного органа станка в плоскости подачи его на врезание, которое ограничивают при дости жении ззданного профиля При этом обеспечивают упругое поджатме инструмента к детали усилием пропорциональным площади контакта инструмента с деталью при заданной глубине шлифования Устройство содержит исполнительный орган, абразивный инструмент, установленный на исполнительное органе с возможностью перемещения в плоскости подачи на врезание при помощи ОСОБОГО цилиндра каждая полость которого соединена с источником рабочей среды через регулятор давления ис~ полнитегьиый орган которого кинематически сн^та1* с задающим механизмом, а также регулируемый упор ограничивающий перемещение поршня е направлении подачи инструмента на вреззние Задающий механизм выполнен в виде катушм соленоида и ее подпружиненный якоро кичемэтичеоки связан с исполнительным органом регулятора давления Обмотка катушки эпектричесм связана с усилителем постоянного тока, вход которого через цифроаналоговый преобразователь связан с выходом вычислительного устройства Инвертирующий вход усилителя постоянного тока при помощи сопротивлений отрицательной обратной связи через обмотку катушки соленоида связан с выходом усилителя 2 елф-лы 1 ил *»* 1378228 отсутствует. Это приводит к тому, что под действием усилия пружины 18 якорь 19 выдвигается в крайнее верхнее положение, поворачивая при этом планку 15 вместе с установленными на ней винтами-толкателями 16 и 17 против часовой стрелки в крайнее правое положение. В результате этого сопло 11 полностью закрыто шариком-заслонкой 13, а сопло 10 полностью открыто. Это приводит к созданию избыточного давления сжатого воздуха в штоковой полости силового цилиндра 5, и шток поршня 3 перемещает абразивный инструмент 2 в крайнее верхнее положение. В этом положении производят смену заготовки детали 4 и абразивного инструмента 2. В процесс обработки лопатки 4, исполнительный орган 1 станка совершает перемещение по траектории Ill-Ill, задаваемой в координатах Xi-Yi эквидистантно профилю II-II, соответствующего профилю готовой детали 4, который задается в координатах X-Y-Z в трех плоскостях. При этом абразивный инструмент 2 совершает при съеме припуска движение по траектории, проходящей через профиль 1-І заготовки детали 4. Переустановку инструмента 2 на строку осуществляют по оси Z. При этом в каждом случае координаты XJ-YJ считываются с программоносителя (на схеме не показан) в соответствии с задаваемым профилем детали 4. Усилие прижатия абразивного инструмента 2 к поверхности обрабатываемой детали 4, создаваемое поршнем 3 силового пневмоцилиндра 5 и рассчитываемое из условий обеспечения наибольшей производительности при заданном значении качества обработки, поддерживают пропорциональным площади контакта абразивного круга с поверхностью обрабатываемой детали 4 при заданной величине припуска t, снимаемого абразивным инструментом 2 за один проход. Площадь контакта абразивного инструмента 2 с поверхностью обрабатываемой детали А при заданной глубине шлифования t определяют по известным методикам. Обеспечение заданной величины технологического усилия инструмента 2 осуществляют следующим образом. С программоносителя станка с ЧПУ {на схеме не показан) считывэется информация о кривизне участка поверхности детали 4, Устройство для шлифования сложных находящегося в контакте с абразивным инповерхностей работает следующим образом. 55 струментом 2, и поступает на вход вычислительного устройства 24. На последнем по В исходном положении на выходе усизаранее заданному алгоритму рассчитывалителя 22 постоянного тока управляющее ется требуемая величина технологического напряжение равно нулю и электрический усилия инструмента 2 на деталь 4 и опредеток в обмотке 21 катушки соленоида 20 отляется численное значение величины управсутствует, а значит и магнитное поле также Изобретение относится к станкостроению и предназначено для обработки деталей, имеющих сложный пространственный, например, аэродинамический профиль, по программе или по жесткой кинематической 5 связи системы СПИД станка. Цель изобретения - повышение качества и производительности процесса абразивной обработки сложных поверхностей за счет поддержания постоянства удельного 10 давления инструмента на деталь. На чертеже показана принципиальная схема устройства для реализации способа шлифования сложных поверхностей. Устройство для шлифования сложных 15 поверхностей содержит исполнительный орган л, абразивный инструмент 2, установленный на штоке поршня 3 с обеспечением возможности перемещения инструмента в плоскости подачи абразивного инструмента 20 2 на врезание в деталь-лопатку 4 при помощи силового пневмоцилиндра 5, который закреплен на исполнительном органе 1 при помощи кронштейна 6. Для ограничения перемещения поршня 3 в плоскости подачи 25 инструмента на врезание служит регулируемый упор 7, установленный в штоковой полости пневмоцилиндра 5. Полости силового пневмоцилиндра 5 соединены через дросселирующие каналы жиклеров 8 и 9 с источ- 30 ником сжатого воздуха, а при помощи сопел 10 и 11 и шариков-заслонок 12 и 13(пневмоусилителя типа "сопло-заслонка") - с атмосферой. При этом исполнительный орган дифференциального пневмоусилителя, вы- 35 полненный в виде подпружиненной пружиной 14 поворотной планки 15, на которой размещены винты-толкатели 16 и 17, связанные с шариками-заслонками 12 и 13, кинематически связан с подпружиненным пружиной 18 якорем 19 катушки соленоида 40 20. Обмотка 21 катушки соленоида 20 электрически связана с выходом усилителя 22 постоянного тока, вход которого через цифроанзлоговый преобразователь 23 связан с выходом вычислительного уст- 45 ройства 24. При этом инвертирующий вход усилителя 22 постоянного тока при помощи сопротивления 25 отрицательной обратной связи через обмотку 21 катушки соленоида 20 электрически связан с выходом усилите- 50 ля 22. 1378228 ляющего напряжения (или электрического тока), которое необходимо подать на обмотку 21 катушки соленоида 20, чтобы обеспечить соответствующее необходимое положение исполнительного органа (планка 5 15) регулятора давления рабочей среды, устанавливая тем самым соответствующий необходимый перепад давления в полостях силового пневмоцилиндра. Таким образом, на выходе вычислительного устройства фор- 10 . мируется электрический сигнал в цифровом коде, который поступает на вход цифроаналогового преобразователя 23. На выходе цифроаналогового преобразователя 23 формируется управляющее напряжение (или 15 электрический ток), которое через усилитель 22 постоянного тока подается на обмотку 21 катушки соленоида 20. При этом для обеспечения стабилизации заданной величины управляющего напряжения на 20 выходе усилителя 22 постоянного токз на его инвертирующий вход подается напряжение отрицательной обратной связи, которое снимается с сопротивления 25, образующего с обмоткой 21 соленоида 20 25 электрическую цепь последовательного соединения. При движении инструмента 2 по профилю обрабатываемой детали 4 и изменении радиуса кривизны контактного участка поверхности на выходе вычислительного устройства формируется новое значение электрического сигнала в цифровом коде, соответствующее новому значению величины технологического усилия инструмента 2 на деталь 4, пропорциональное соответственно новому значению площади контакта инструмента 2 с поверхностью обрабатываемой детали 4. Этот сигнал поступает на вход цифроаналогового преобразователя 23, а на его выходе формируется новое управляющее напряжение, которое через усилитель 22 постоянного тока подается на обмотку 21 катушки соленоида 20. Изменение управляющего напряжения на обмотке 21 катушки соленоида 20 приводит к изменению величины протекающего тока, а следовательно, и к изменению силы магнитного притяжения якоря 19, вызывая тем самым изменение равновесного положения якоря 19 и кинематически связанного с ним исполнительного органа дифференциального усилителя типа "сопло-заслонка", выполненного в виде подпружиненной пружиной 14 поворотной планки 15 с установленными на ней регулировочными винтами-толкатеПод действием силы магнитного поля, лями 16 и 17, связанными с шариками-завозбуждаемого током, проходящим по об- 30 слонками 12 и 13. Изменение положения мотке 21, якорь 19 втягивается на некотозаслонок 12 и 13 относительно сопел 10 и 11 . рую величину Д сжимая при этом пружину приводит к перераспределению давления 18. Это приводит к тому, что кинематически сжатого воздуха в полостях силового лнев.связанная с якорем 19 поворотная планка моцилиндра 5. В результате в поршневой 15 с установленными на ней регулировочны- 35 полости формируется избыточное давление, ми винтами-толкателями 16 и 17 поворачипропорциональное площади контакта инствается под действием пружины сжатия 14 румента 2 с поверхностью детали 4. Таким : против часовой стрелки, прикрывая тем са образом на штоке поршня 3 развивается мым при помощи шарика-заслонки 12 сопло усилие, направленное в сторону упругсие 10 и открывая при помощи шарика-заслонки 40 поджатия инструмента к поверхности дета• 13 сопло 11. В результате перераспределели 4 заданной (расчетной) величины. Тем ния давления сжатого воздуха в полостях самым удельное давление инструмента на силового пневмоцилиндра 5, на штоке его поверхность обрабатываемой детали А подпоршня 3 развивается усилие, направлендерживается постоянным по всему обрабаное в сторону упругого поджатия абразив- 45 тываемому профилю. ного инструмента 2 к обрабатываемой поверхности детали 4. Причем величина этоПри снятии припуска перемещение порго усилия пропорциональна площади коншня 3 в направлении подачи абразивного такта абразивного круга с поверхностью инструмента 2 на врезание ограничивается детали 4 при заданной величине t припу- 50 регулируемым упором 7 и, когда поршень 3 ска, снимаемого инструментом за один опирается на упор 7, происходит выхаживание профиля поверхности детали А. « проход. Ф о р м у л а и з о б р е т е н и я 55 верхностей, при котором исполнительному органу станка с инструментом задаСПОСОБ ШЛИФОВАНИЯ СЛОЖНЫХ ют перемещение по программе ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ эквидистантно профилю готовой детали, ЕГО ОСУЩЕСТВЛЕНИЯ а инструменту сообщают дополнитель1. Способ шлифования сложных поное перемещение относительно испил- 1378228 нительного органа станка, обеспечивая го кинематически связан с задающим при этом упругое поджатие инструмента механизмом, а также регулируемый к детали в плоскости подачи его ка упор, отличающееся тем, что, с целью врезание, а при достижении заданного повышения качества и производительнопрофиля дополнительное перемещение е сти обработки, задающий механизм выограничивают, отличающийся тем, что, с полнен в виде катушки соленоида, подцелью повышения качества и произвопружиненный якорь которой дительности обработки за счет поддеркинематически связан с исполнительным жания постоянства удельного давления органом регулятора давления, в устройинструмента на обрабатываемую поверх- w ство также введены усилитель постоянность, упругое поджатие инструмента к ного тока цифроаналоговый преобразодетали регулируют в процессе обработватель и вычислительное устройство, ки пропорционально площади контакта причем обмотка катушки соленоида инструмента с поверхностью детали. электрически связана с выходом усили2. Устройство для шлифования слож- ^ теля постоянного тока, вход которого через цифроаналоговый преобразователь нык поверхностей, содержащее исполнисвязан с выходом вычислительного усттельный орган, абразивный инструмент, ройства, при этом инвертирующий вход установленный на исполнительном органе с возможностью перемещения в 0 А усилителя постоянного тока при помоплоскости по-дачи инструмента на врещи сопротивления отрицательной обратэание при помощи силового цилиндра, ной связи через обмотку катушки солеполости которого соединены с источниноида электрически связан со своим ком рабочей среды через регулятор выходом. давления, исполнительный орган которо- «с 15 1В 12 17 /* / Т^рП / irrfru ( дет I 'S 1378228 Редактор О. Филиппова Заказ 2 Составитель А. Семенова Техред М.Моргентал Корректор Н. Милюкова Тираж Подписное НПО "Поиск" Роспатента 113035, Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, уп.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of grinding complex surfaces

Автори англійськоюSurda Mykola Vasyliovych, Tarelin Anatolii Oleksiiovych, Horbachov Oleksandr Fedorovych, Kryzhenko Volodymyr Petrovych

Назва патенту російськоюСпособ шлифования сложных поверхностей и устройство для его осуществления

Автори російськоюСурда Николай Васильевич, Тарелин Анатолий Алексеевич, Горбачев Александр Федорович, Крыженко Владимир Петрович

МПК / Мітки

МПК: B24B 51/00

Мітки: шліфування, спосіб, пристрій, здійснення, поверхонь, складних

Код посилання

<a href="https://ua.patents.su/6-7840-sposib-shlifuvannya-skladnikh-poverkhon-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб шліфування складних поверхонь і пристрій для його здійснення</a>

Попередній патент: Збірна червячна фреза

Наступний патент: Рибозахисний пристрій на водозаборі

Випадковий патент: Спосіб профілювання довгомірних гвинтоподібних труб