Спосіб виготовлення зварного робочого колеса ексгаустера з двостороннім входом “стіл-ворк”

Формула / Реферат

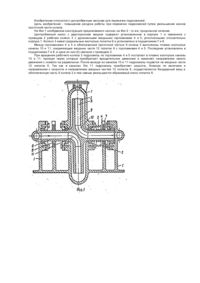

1. Спосіб виготовлення зварного робочого колеса ексгаустера з двостороннім входом "СТІЛ-ВОРК", що включає операції виготовлення центрального диска, покривних дисків, кілець жорсткості, лопаток і захисних накладок, з'єднання зварюванням лопаток з центральним і покривними дисками і останніх - з кільцями жорсткості, установлення захисних накладок, контролю якості зварних з'єднань неруйнівними методами контролю, механічної обробки елементів зварного робочого колеса і їх з'єднань, зняття напруг після зварювання і балансування зварного робочого колеса, який відрізняється тим, що центральний диск, покривні диски, лопатки і захисні накладки вирізають в креслярський розмір повітряно-плазмовим різанням з можливістю утворення в розрізі поверхні сполучення, а кільця жорсткості доводять до креслярського розміру точінням заготівки у вигляді розкатного кільця, при цьому перед установкою лопаток на центральний диск їх попарно сортують по масі, лопатки однієї пари розміщують на згаданому диску діаметрально одна одній, зварне з'єднання проводять в присутності температури в елементах з'єднання, в зоні їх зварювання, контроль якості зварних з'єднань покривних дисків з кільцями жорсткості проводять магнітопорошковою дефектоскопією, а решту зварних з'єднань в зварному роторі проводять ультразвуковою дефектоскопією, зняття напруг після зварювання виконують вібростабілізаційною обробкою за допомогою мобільного віброкомплекса, як матеріал для виготовлення захисних накладок використовують зносостійкий біметалічний лист, причому одні захисні накладки, що розміщені на поверхнях лопаток і піддаються найбільшому зносу, закріплюють за допомогою рознімного з'єднання, а інші - закріплюють зварюванням, при цьому згадану вібростабілізаційну обробку зварного робочого колеса виконують до їх установлення, а балансування проводять до установлення на лопатках захисних накладок і після їх установлення.

2. Спосіб за п. 1, який відрізняється тим, що зварне з'єднання виконують в присутності в елементах з'єднання в зоні їх зварювання температури (100-120) °С.

3. Спосіб за п. 1, який відрізняється тим, що центральний диск вирізають з листової сталі міцністю не нижче за категорію Х80 мікролегованої хімічними елементами, такими як бор, ніобій, ванадій.

4. Спосіб за п. 1, який відрізняється тим, що центральний диск вирізають зубчатої форми, при цьому лопатку сполучають з торцевою поверхнею зуба уздовж її подовжньої осі і сполучають з нею зварним швом по всьому периметру згаданої торцевої поверхні.

5. Спосіб за п. 1, який відрізняється тим, що захисні накладки, що мають рознімне з'єднання, розміщують на лицьовій поверхні лопатки.

6. Спосіб за п. 1, який відрізняється тим, що захисні накладки, що мають зварне з'єднання, розміщують на тильній поверхні лопатки.

7. Спосіб за п. 1, який відрізняється тим, що біметалічний зносостійкий лист утворюють методом наплавлення електродуги зносостійкого шару на сталевий лист з низьковуглецевої сталі згідно з ТУ У 28.7-3500618-001 "СВІП".

8. Спосіб за п. 1, який відрізняється тим, що зварне з'єднання проводять по всьому периметру сполучених елементів робочого колеса.

Текст

Реферат: Спосіб виготовлення зварного робочого колеса ексгаустера з двостороннім входом "СТІЛВОРК" включає операції виготовлення центрального диска, покривних дисків, кілець жорсткості, лопаток і захисних накладок, з'єднання зварюванням лопаток з центральним і покривними дисками і останніх - з кільцями жорсткості, установлення захисних накладок, контролю якості зварних з'єднань неруйнівними методами контролю, механічної обробки елементів зварного робочого колеса і їх з'єднань, зняття напруг після зварювання і балансування зварного робочого колеса. Центральний диск, покривні диски, лопатки і захисні накладки вирізають в креслярський розмір повітряно-плазмовим різанням з можливістю утворення в розрізі поверхні сполучення, а кільця жорсткості доводять до креслярського розміру точінням заготівки у вигляді розкатного кільця. Перед установкою лопаток на центральний диск їх попарно сортують по масі, лопатки однієї пари розміщують на згаданому диску діаметрально одна одній. Зварне з'єднання проводять в присутності температури в елементах з'єднання, в зоні їх зварювання. Контроль якості зварних з'єднань покривних дисків з кільцями жорсткості проводять магнітопорошковою дефектоскопією, а решту зварних з'єднань в зварному роторі проводять ультразвуковою дефектоскопією. Зняття напруг після зварювання виконують вібростабілізаційною обробкою за допомогою мобільного віброкомплекса. Як матеріал для виготовлення захисних накладок використовують зносостійкий біметалічний лист. UA 80701 U (12) UA 80701 U UA 80701 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, зокрема до робочих коліс ексгаустера, димососа і високопродуктивних вентиляторів, призначених для роботи в умовах гарячих і запорошених газів агломераційного виробництва, і може бути використана як при одиничному виробництві зварного колеса в ремонтних службах, так і в серійному виробництві. Відомий спосіб виготовлення робочого колеса відцентрового компресора по патенту RU 2186261C1, МПК F04D29/28, В23К31/00, дата початку терміну дії патенту: 06.11.2001 р., дата публікації: 27.07.2002 р., який включає операції виготовлення центрального диска, покривних дисків, кілець жорсткості, лопаток і захисних накладок, з'єднання зварюванням лопаток з центральним і покривними дисками і останніх - з кільцями жорсткості, установлення захисних накладок, контролю якості зварних з'єднань неруйнівними методами контролю, механічної обробки елементів зварного робочого колеса і їх з'єднань, зняття напруг після зварювання і балансування зварного робочого колеса. На відміну від заявленої корисної моделі в приведеному способі виготовлення робочого колеса відцентрового компресора, який включає виготовлення основного і покривного дисків і заготівок лопаток з допоміжними припусками і технологічними базами, установлення заготівок лопаток в складальне пристосування, їх обробку з отриманням поверхонь сполучення з основним диском, з'єднання основного диска з лопатками методом паяння або зварювання, виймання основного диска з лопатками зі складального пристосування і його установлення на металообробне устаткування, обробку лопаток з отриманням поверхонь сполучення з покривним диском і з'єднання покривного диска з лопатками. Найближчим аналогом до заявленої корисної моделі за сукупністю ознак і очікуваному технічному результату є спосіб виготовлення зварного робочого колеса відцентрового компресора по патенту РФ 2120567 С1, МПК 6 F04D29/28, F04D29/62, заявка: № 96118652/06 від 18.09.1996 р., дата публікації 20.10.1998 р., який включає операції виготовлення центрального диска, покривних дисків, кілець жорсткості, лопаток і захисних накладок, з'єднання зварюванням лопаток з центральним і покривними дисками і останніх - з кільцями жорсткості, установлення захисних накладок, контролю якості зварних з'єднань неруйнівними методами контролю, механічної обробки елементів зварного робочого колеса, зняття напруг після зварювання і балансування зварного робочого колеса. На відміну від заявленого способу в приведеному способі заздалегідь виготовляють заготівки лопаток шляхом вирізування кільцевого сектора з кільця, виконаного з поверхнями, відповідними бічним поверхням лопатки, і з допоміжним припуском у вигляді зовнішнього і/або внутрішнього буртів, розташованих на кінці кільця зі сторони, з якою виконують поверхню, що сполучається з покривним диском, і мають загальну торцеву поверхню. Установлення заготівок лопаток в складальному пристосуванні здійснюють по вищезгаданій торцевій поверхні із закріпленням їх за допомогою притискних елементів, що впливають на бурти. З'єднання основного диска з лопатками виконують безпосередньо після отримання у лопаток поверхонь, що сполучаються з основним диском, а далі відділяють складальне пристосування від основного диска з лопатками і механічну обробку лопаток до доведення їх розмірів до креслярських з отриманням поверхонь сполучення. Загальними недоліками приведених способів є те, що виготовлення основного і покривного дисків і заготівок лопаток здійснюють з додатковими припусками, що обумовлює необхідність введення проміжної механічної обробки елементів робочого колеса до їх приварювання з метою доведення їх до розмірів робочого креслення. Це спричиняє за собою підвищення трудомісткості виготовлення, збільшення витрат енергоносіїв і металопрокату, а також грошових коштів. Враховуючи те, що всі елементи робочого колеса в приведених способах з'єднують зварюванням, ремонт даного колеса обумовлює трудомісткість ремонту, яка так само супроводжується збільшенням витрат енергоносіїв і грошових коштів. В основу корисної моделі поставлена задача удосконалити спосіб виготовлення зварного робочого колеса ексгаустера з двостороннім входом "СТІЛ-ВОРК" шляхом зміни умов проведення технологічних операцій, послідовності їх виконання і використовування інших пристосувань і пристроїв, спростити спосіб виготовлення зварного робочого колеса ексгаустера і за рахунок цього значно понизити трудомісткість, матеріаломісткість і енергоємність виготовлення зварного робочого колеса і його ремонту, а також здешевити спосіб виготовлення зварного робочого колеса і підвищити його надійність. Поставлена задача вирішена тим, що в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом "СТІЛ-ВОРК", який включає операції виготовлення центрального диска, покривних дисків, кілець жорсткості, лопаток і захисних накладок, з'єднання зварюванням лопаток з центральним і покривними дисками і останніх - з кільцями жорсткості, установлення захисних накладок, контролю якості зварних з'єднань неруйнівними методами 1 UA 80701 U 5 10 15 20 25 30 35 40 45 50 55 контролю, механічної обробки елементів зварного робочого колеса і їх з'єднань, зняття напруг після зварювання і балансування зварного робочого колеса, згідно з корисною моделлю, центральний диск, покривні диски, лопатки і захисні накладки вирізають в креслярський розмір повітряно-плазмовим різанням з можливістю утворення в розрізі поверхні сполучення, а кільця жорсткості доводять до креслярського розміру точінням заготівки у вигляді розкатного кільця, при цьому перед установленням лопаток на центральний диск їх попарно сортують по масі, лопатки однієї пари розміщують на згаданому диску діаметрально один одному, зварне з'єднання проводять в присутності температури в елементах з'єднання в зоні їх зварювання, контроль якості зварних з'єднань покривних дисків з кільцями жорсткості проводять магнітопорошковою дефектоскопією, а решту зварних з'єднань в зварному роторі проводять ультразвуковою дефектоскопією, зняття напруг після зварювання виконують вібростабілізаційною обробкою за допомогою мобільного віброкомплекса, як матеріал для виготовлення захисних накладок використовують зносостійкий біметалічний лист, причому одні захисні накладки, які розміщені на поверхнях лопаток і піддаються найбільшому зносу, закріплюють за допомогою рознімного з'єднання, а інші - закріплюють зварюванням, при цьому згадану вібростабілізаційну обробку зварного робочого колеса виконують до їх установлення, а балансування проводять до установлення на лопатках захисних накладок і після їх установлення. Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом зварне з'єднання виконують в присутності в елементах з'єднання в зоні їх зварювання температури (100-120)°С. Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом центральний диск вирізають з листової сталі міцністю не нижче за категорію Х80 мікролегованої хімічними елементами, такими як бор, ніобій, ванадій. Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом центральний диск вирізають зубчатої форми, при цьому лопатку сполучають з торцевою поверхнею зуба уздовж її подовжньої осі і сполучають з нею зварним швом по всьому периметру згаданої торцевої поверхні. Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом захисні накладки, що мають рознімне з'єднання, розміщують на лицьовій поверхні лопатки. Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом захисні накладки, що мають зварне з'єднання, розміщують на тильній поверхні лопатки. Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом біметалічний зносостійкий лист утворюють методом електродугового наплавлення зносостійкого шару на сталевий лист з низьковуглецевої сталі згідно з ТУ У 28.73500618-001 "СВІП". Згідно з корисною моделлю в способі виготовлення зварного робочого колеса ексгаустера з двостороннім входом зварне з'єднання проводять по всьому периметру сполучених елементів робочого колеса. Виготовлення центрального диска, покривних дисків, лопаток, захисних накладок і кілець жорсткості в креслярський розмір з використанням засобів і методів, які забезпечують в розрізі поверхню сполучення, дозволило виключити трудомісткі і енергоємні операції по доведенню елементів зварного колеса в зборі до креслярських розмірів після їх установлення і їх з'єднання зварюванням. Виконання зварного з'єднання сполучених елементів зварного робочого колеса в присутності температури (100-120)°С в елементах з'єднання в зоні їх зварювання і по всьому периметру їх сполучення, забезпечує зменшення числа факторів, які впливають на величину і інтенсивність термодеформаційних процесів в результаті нерівномірного нагріву сполучених елементів металоконструкції, знижує вірогідність утворення тріщин в зварних з'єднаннях в результаті інтенсивного відведення тепла в основний метал із зони зварювальної дуги, що впливає на якість виготовлення і експлуатаційні властивості конструкції. Граничні значення температури (100-120)°С в елементах з'єднання в зоні їх зварювання встановлені експериментально. В результаті проведених досліджень в промислових умовах встановлено, що мінімальні деформації елементів і загальне викривлення конструкції робочого колеса в процесі зварювання забезпечуються в присутності вказаного градієнта температур, тобто не нижче 100 °C і не вище 120 °C. 2 UA 80701 U 5 10 15 20 25 30 35 40 45 50 55 60 Сортування лопаток попарно по масі і установлення на центральний диск лопаток однієї пари діаметрально одна одній дозволяє спростити процес виконання статичного і динамічного балансування і виконати його якісно з мінімальними тимчасовими витратами. Використання магнітопорошкової дефектоскопії при контролі якості зварних з'єднань покривних дисків з кільцями жорсткості забезпечило найточніші показники наявності дефектів в зварних швах даного типу. Застосування ультразвукової дефектоскопії при контролі решти зварних швів в зварному робочому колесі забезпечило необхідний рівень контролю якості їх виконання. Застосування для зняття залишкових напруг після зварювання технології вібростабілізаційної обробки мобільним віброкомплексом дозволило значно знизити трудомісткість і витрати на енергоносії, порівняно з термічною обробкою, і уникнути високотемпературного викривлення. Використовування як матеріалу для виготовлення захисних накладок із зносостійкого біметалічного листа, утвореного наплавленням зносостійкого шару на сталевий лист з низьковуглецевої сталі згідно з ТУ У 28.7-3500618-001 "СВІП" забезпечує підвищену опірність газоабразивному зносу, що дозволяє збільшити міжремонтний термін експлуатації робочого колеса і тим самим знизити матеріальні витрати. Закріплення захисних накладок на робочих поверхнях лопаток, схильних найбільшому зносу, за допомогою рознімного з'єднання, забезпечує оперативну заміну зношених накладок на робочому колесі під час профілактичної зупинки машини на мінімальний термін. Виконання операції балансування до установлення на лопатках захисних накладок і після їх установлення, дозволяє провести її найбільш точно і якісно. Виконання центрального диска зубчатої форми і сполучення лопатки з торцевою поверхнею зуба уздовж її подовжньої осі симетрії і з'єднання з нею зварним швом по всьому периметру згаданої торцевої поверхні, обумовлює технологічність робочого колеса ексгаустера і надійність кріплення лопаток. Це також забезпечило зменшення трудомісткості виготовлення робочого колеса, за рахунок зменшення в два рази кількості лопаток. Відомості, що підтверджують можливість промислового використовування способу виготовлення зварного робочого колеса ексгаустера з двостороннім входом "СТІЛ-ВОРК". Заздалегідь виготовляють центральний диск, покривні диски, кільця жорсткості, лопатки і захисні накладки. При цьому центральний диск вирізують з листової сталі категорії міцності не нижче Х80, мікролегованої хімічними елементами, такими як бор, ніобій, ванадій. Центральний диск може бути вирізаний у вигляді круга або зубчатого колеса. В нашому випадку центральний диск вирізають у вигляді зубчатого колеса. Лопатки і покривні диски вирізають з низьколегованої листової сталі марок 10ХСНД, 12ХСНД. При цьому центральний диск, покривні диски, лопатки і захисні накладки вирізають в креслярський розмір повітряно-плазмовим різанням з можливістю утворення в розрізі поверхні сполучення. Для виготовлення захисних накладок використовують зносостійкий біметалічний лист, який утворюють наплавленням зносостійкого шару на сталевий лист з низьковуглецевої сталі згідно з ТУ У 28.7-3500618-001 "СВІП". Кільця жорсткості виготовляють з розкатного кільця із сталі марок 35, 35ХМ, 35ХН, які перед установленням доводять точінням до креслярських розмірів. Виготовлення і збірку робочого колеса ексгаустера починають з установлення лопаток на центральний диск. Перед установленням лопаток на центральний диск їх попарно сортують по масі, лопатки однієї пари розміщують на згаданому диску діаметрально одна одній. Кожну лопатку сполучають з торцевою поверхнею зуба уздовж її подовжньої осі і сполучають з нею зварним швом по всьому периметру згаданої торцевої поверхні. Потім проводять установлення покривних дисків і їх зварне з'єднання з торцевими поверхнями розміщених між ними лопаток. При цьому краї покривного диска і кільця жорсткості розміщують внапуск і сполучають їх зварним кільцевим швом по кожному з них краю. Зварне з'єднання проводять в присутності температури (100-120)°С в елементах з'єднання, в зоні їх зварювання. Зварне з'єднання сполучених елементів зварного робочого колеса проводять по всьому периметру їх сполучення. Далі проводять контроль якості з'єднань зварюванням неруйнівними методами контролю. Контроль якості зварних з'єднань покривних дисків з кільцями жорсткості проводять магнітопорошковою дефектоскопією, а решту зварних з'єднань в зварному роторі проводять ультразвуковою дефектоскопією. Зняття залишкових напруг після завершення всіх з'єднань зваркою проводять вібростабілізаційною обробкою за допомогою мобільного віброкомплекса на декількох частотах. Після цього зварне робоче колесо балансують. Потім переходять до установлення на лопатках зварного робочого колеса захисних накладок, з яких одні захисні накладки розміщені на поверхнях лопаток, що піддаються найбільшому зносу, з метою швидкої їх заміни, закріплюють за допомогою рознімного з'єднання, а інші закріплюють зварюванням. 3 UA 80701 U Захисні накладки, що мають рознімне з'єднання, розміщують на лицьовій поверхні лопатки. Захисні накладки, що мають зварне з'єднання, розміщують на тильній поверхні лопатки. Після установлення на лопатках робочого колеса захисних накладок зварне колесо повторно балансують. На цьому процес виготовлення зварного робочого колеса завершується. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 30 35 40 45 1. Спосіб виготовлення зварного робочого колеса ексгаустера з двостороннім входом "СТІЛВОРК", що включає операції виготовлення центрального диска, покривних дисків, кілець жорсткості, лопаток і захисних накладок, з'єднання зварюванням лопаток з центральним і покривними дисками і останніх - з кільцями жорсткості, установлення захисних накладок, контролю якості зварних з'єднань неруйнівними методами контролю, механічної обробки елементів зварного робочого колеса і їх з'єднань, зняття напруг після зварювання і балансування зварного робочого колеса, який відрізняється тим, що центральний диск, покривні диски, лопатки і захисні накладки вирізають в креслярський розмір повітряноплазмовим різанням з можливістю утворення в розрізі поверхні сполучення, а кільця жорсткості доводять до креслярського розміру точінням заготівки у вигляді розкатного кільця, при цьому перед установкою лопаток на центральний диск їх попарно сортують по масі, лопатки однієї пари розміщують на згаданому диску діаметрально одна одній, зварне з'єднання проводять в присутності температури в елементах з'єднання, в зоні їх зварювання, контроль якості зварних з'єднань покривних дисків з кільцями жорсткості проводять магнітопорошковою дефектоскопією, а решту зварних з'єднань в зварному роторі проводять ультразвуковою дефектоскопією, зняття напруг після зварювання виконують вібростабілізаційною обробкою за допомогою мобільного віброкомплекса, як матеріал для виготовлення захисних накладок використовують зносостійкий біметалічний лист, причому одні захисні накладки, що розміщені на поверхнях лопаток і піддаються найбільшому зносу, закріплюють за допомогою рознімного з'єднання, а інші закріплюють зварюванням, при цьому згадану вібростабілізаційну обробку зварного робочого колеса виконують до їх установлення, а балансування проводять до установлення на лопатках захисних накладок і після їх установлення. 2. Спосіб за п. 1, який відрізняється тим, що зварне з'єднання виконують в присутності в елементах з'єднання в зоні їх зварювання температури (100-120) °С. 3. Спосіб за п. 1, який відрізняється тим, що центральний диск вирізають з листової сталі міцністю не нижче за категорію Х80, мікролегованої хімічними елементами, такими як бор, ніобій, ванадій. 4. Спосіб за п. 1, який відрізняється тим, що центральний диск вирізають зубчатої форми, при цьому лопатку сполучають з торцевою поверхнею зуба уздовж її подовжньої осі і сполучають з нею зварним швом по всьому периметру згаданої торцевої поверхні. 5. Спосіб за п. 1, який відрізняється тим, що захисні накладки, що мають рознімне з'єднання, розміщують на лицьовій поверхні лопатки. 6. Спосіб за п. 1, який відрізняється тим, що захисні накладки, що мають зварне з'єднання, розміщують на тильній поверхні лопатки. 7. Спосіб за п. 1, який відрізняється тим, що біметалічний зносостійкий лист утворюють методом наплавлення електродуги зносостійкого шару на сталевий лист з низьковуглецевої сталі згідно з ТУ У 28.7-3500618-001 "СВІП". 8. Спосіб за п. 1, який відрізняється тим, що зварне з'єднання проводять по всьому периметру сполучених елементів робочого колеса. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of welded impeller of exhauster with two-way inlet steel-work

Автори англійськоюPanfilov Andrii Ivanovych

Назва патенту російськоюСпособ изготовления сварного рабочего колеса эксгаустера с двусторонним входом "стил-ворк"

Автори російськоюПанфилов Андрей Иванович

МПК / Мітки

МПК: F04D 29/28, B23K 31/00, F04D 29/00

Мітки: ексгаустера, спосіб, стіл-ворк, виготовлення, колеса, двостороннім, зварного, робочого, входом

Код посилання

<a href="https://ua.patents.su/6-80701-sposib-vigotovlennya-zvarnogo-robochogo-kolesa-eksgaustera-z-dvostoronnim-vkhodom-stil-vork.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зварного робочого колеса ексгаустера з двостороннім входом “стіл-ворк”</a>

Попередній патент: Спосіб попередження резорбції альвеолярного відростка щелеп у хворих на генералізований пародонтит

Наступний патент: Спосіб профілактики венозних тромбозів нижніх кінцівок під час лапароскопічних хірургічних втручань

Випадковий патент: Закупорювальний пристрій з індикацією першого відкривання