Спосіб отримання композиційних матеріалів

Номер патенту: 82839

Опубліковано: 12.08.2013

Автори: Афтанділянц Євгеній Григорович, Тимошенко Андрій Миколайович, Лихошва Валерій Петрович, Рейнталь Олена Олександрівна, Головко Леонід Федорович

Формула / Реферат

Спосіб отримання композиційних матеріалів, який включає введення в металевий розплав нагрітих лазерним випромінюванням дисперсних частинок у вигляді суспензії, рух якої прискорений захисним газом, який відрізняється тим, що частинки транспортуються в розплав у вигляді рідкофазної суспензії, яка має температуру спалаху від 10 до 200 °C, містить від 0,031 до 0,05 см3 частинок/см3 рідини, подається в розплав під тиском від 1,01 до 10 атм, а витрати захисного газу складають від 200 до 300 см3/с.

Текст

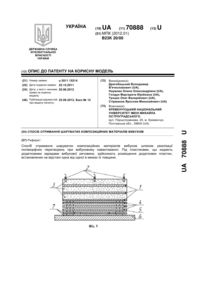

Реферат: Спосіб отримання композиційних матеріалів, який включає введення в металевий розплав нагрітих лазерним випромінюванням дисперсних частинок у вигляді суспензії, рух якої прискорений захисним газом, який відрізняється тим, що частинки транспортуються в розплав у вигляді рідкофазної суспензії, яка має температуру спалаху від 10 до 200 °C, містить від 0,031 3 3 до 0,05 см частинок/см рідини, подається в розплав під тиском від 1,01 до 10 атм, а витрати 3 захисного газу складають від 200 до 300 см /с. UA 82839 U (12) UA 82839 U UA 82839 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області металургії, ливарного виробництва, зокрема до отримання композиційних матеріалів. Відомий спосіб отримання композита, що включає поступову плавку частини вихідного металевого матеріалу, введення під час плавки у ванну розплаву дозованими порціями охолоджених в рідкому азоті дисперсних інокуляторів, які мають температуру плавлення нижчу 7 температури плавлення основного металу (Патент України № 41465 МПК С22В9/18; С22С1/02; опубл. 25.05.2009 p.). Недоліком цього способу є складність технології отримання композиту із-за необхідності спеціального обладнання для отримання та збереження рідкого азоту та спеціальних заходів введення інокуляторів у розплав, оскільки їх температура плавлення нижча температури плавлення основного металу і при введенні в розплав інокуляторів відбувається їх розчинення. Відомий спосіб отримання композиційного сплаву, що включає поступову плавку частини початкового металевого матеріалу, введення під час плавки в ванну розплаву дозованими порціями нагрітих до 300-400 °C дисперсних інокуляторів температурою плавлення значно 7 вищою температури плавлення вихідного металевого матеріалу (Патент України № 45655 МПК С22В9/18; С22С1/02; опубл. 25.11.2009 p.). Недоліком такого способу є те, що при кристалізації розплаву, в який введені недостатньо нагріті дисперсні інокулятори (частинки) з температурою плавлення значно вищою температури плавлення вихідного матеріалу, відбувається формування усадкових дефектів (пори, рихлість, раковини і тріщини) в зоні контакту частинок з твердіючим металом, що знижує якість з'єднання основи та частинок і, як наслідок, властивості та ресурс роботи композиційного сплаву. Найбільш близьким до запропонованої корисної моделі за технічною суттю, задачею та результатом, що досягається, є спосіб отримання композиційних матеріалів, який включає введення в металевий розплав нагрітих дисперсних частинок, що транспортуються в розплав у 3 3 вигляді газової суспензії, з вмістом від 0,00035 до 0,03 м частинок /м газу, які перед надходженням в розплав нагріваються лазерним випромінюванням 0,8-0,95 температури плавлення матеріалу частинок, а їх рух прискорюється нагрітим лазерним випромінюванням газовим потоком при відношенні тисків транспортуючого і прискорюючого газів від 0,2 до 0,4 7 (Патент України № 72692 МПК С22С1/02; опубл. 27.08.2012 p.). Недоліком приведеного способу (прототипу) є занадто довготривале одержання композиційного матеріалу та значні витрати порошку. Така його суттєва ознака, як введення в металевий розплав нагрітих дисперсних частинок, збігається з суттєвими ознаками корисної моделі, що заявляється. В основу корисної моделі поставлена задача скоротити тривалість одержання композиційного матеріалу та витрати порошку. Поставлена задача вирішується тим, що в способі отримання композиційних матеріалів, який включає введення в металевий розплав нагрітих лазерним випромінюванням дисперсних частинок у вигляді суспензії, рух якої прискорений захисним газом, згідно з корисною моделлю, частинки транспортуються в розплав у вигляді рідкофазної суспензії, яка має температуру 3 3 спалаху від 10 до 200 °C, містить від 0,031 до 0,05 см частинок/см рідини, подається в розплав 3 під тиском від 1,01 до 10 атм, а витрати захисного газу складають від 200 до 300 см /с. Транспортування дисперсних частинок в металевий розплав за допомогою рідкофазної суспензії та їх нагрівання перед введенням в розплав лазерним випромінюванням дозволяє скоротити витрати порошку та тривалість отримання композиційних матеріалів. Введення в металевий розплав дисперсних частинок у вигляді рідкофазної суспензії дозволяє уникнути зайвих витрат порошку при його введенні в розплав, так як у цьому випадку суспензія (рідина з порошком) повністю потрапляє в розплав без утворення хмари газової суспензії над розплавом з відповідними втратами. Температура спалаху рідини вибрана від 10 до 200 °C. Такий інтервал температур є оптимальним для прогрівання дисперсних частинок лазерним випромінюванням перед надходженням їх в розплав. При температурі спалаху рідини менше 10 °C можливий її вибух. При температурі спалаху рідини більше 200 °C сповільнюється нагрівання дисперсних частинок перед попаданням їх в розплав, і частинки потрапляють в металевий розплав не достатньо нагрітими, що погіршує якість та властивості композиційного матеріалу. Введення в металевий розплав твердих частинок за допомогою рідкофазної суспензії, яка 3 3 містить від 0,031 до 0,05 см частинок /см рідини, є найбільш оптимальним, тому що дозволяє одночасно з транспортуванням в розплав частинок найбільш ефективно використати енергію лазерного променя для їх нагрівання за рахунок повного поглинання частинками випромінювання в потоці. 1 UA 82839 U 3 5 10 15 20 25 30 35 40 45 50 55 3 При вмісту частинок менше 0,031 см частинок /см рідини лазерне випромінювання нагріває, в основному, розплав, що приводить до перегрівання його в місцях введення частинок і формуванню ливарних дефектів (усадкова порожнина, пори, тріщини). 3 3 При вмісту частинок більше 0,05 см частинок /см рідини нагрівання частинок лазерним випромінюванням стає неоднорідним та сповільнюється через велику кількість частинок, які прикривають одна іншу. Це призводить до збільшення тривалості отримання композиційних матеріалів і поганого зчеплення частинок з металом, що охолоджується. Лазерне випромінювання потрібно подавати в зону обробки суспензії в потоці газу, який буде прискорювати рух частинок і створювати каверну. Найбільш оптимальний розмір каверни досягається під тиском рідкофазної суспензії від 1,01 3 до 10 атм і витратах захисного газу від 200 до 300 см /с. При тиску рідкофазної суспензії менше 3 1,01 атм і витратах захисного газу менше 200 см /с відбувається закриття каверни та попадання розплаву в фурму, що зупиняє процес отримання композиційного матеріалу. При тиску суспензії 3 рідини більше 10 атм і витратах захисного газу більше 300 см /с значно збільшується розмір каверни та відбувається розбризкування розплаву, що приводить до окислення металу та нерівномірного розподілу частинок в матриці і, як наслідок, до погіршення властивостей композиційного матеріалу. При реалізації способу виконуються наступні послідовні дії та технологічні операції (фіг. 1): - розплавляється метал і отримується металевий розплав 4; - в канал 2 подається захисний газ (Qз.r.); - за допомогою каналу 8 в розплав 4, під тиском Ррід транспортуються дисперсні частинки 6 у 3 3 вигляді рідкофазної суспензії 7, яка містить від 0,031 до 0,05 см частинок /см рідини; - вмикається лазерний фокусуючий блок 1, що фокусує лазерне випромінювання 9, яке нагріває частинки 6. Конкретні приклади виконання способу, що заявляється: приклад №1 - в індукційній печі розплавили бронзу ОЦС; - за допомогою каналу 8 в розплав 4, під тиском 1,01 атм транспортували частинки сталі 3 3 09Х18, розміром 150 мкм, у вигляді рідкофазної суспензії 7, з вмістом 0,031 см частинок /см рідини, тривалість наповнення розплаву частинками (ндч) 20 с; 3 - в канал 2 подавали захисний газ з витратою 200 см /с, який прискорював рух частинок 6; - вмикали лазерний блок 1, для фокусування лазерного випромінювання 9, яке нагрівало частинки сталі 09Х18 до 0,9Тпл (Тпл - температури плавлення сталі 09Х18). Приклад №2: - в індукційній печі розплавили бронзу ОЦС; - за допомогою каналу 8 в розплав 4, під тиском 5 атм транспортували частинки сталі 09Х18, 3 3 розміром 150 мкм, у вигляді рідкофазної суспензії 7, з вмістом 0,04 см частинок /см рідини, тривалість наповнення розплаву частинками (ндч) 15 с; 3 - в канал 2 подавали захисний газ з витратою 250 см /с, який прискорював рух частинок 6; - вмикали лазерний блок 1, для фокусування лазерного випромінювання 9, яке нагрівало частинки сталі 09Х18 до 0,9 Тпл (Тпл - температури плавлення сталі 09Х18). Приклад №3: - в індукційній печі розплавили бронзу ОЦС; - за допомогою каналу 8 в розплав 4, під тиском 10 атм транспортували частинки сталі 3 3 09Х18, розміром 150 мкм, у вигляді рідкофазної суспензії 7, з вмістом 0,05 см частинок /см рідини, тривалість наповнення розплаву частинками (ндч) 12 с; 3 - в канал 2 подавали захисний газ з витратою 300 см /с, який прискорював рух частинок 6; - вмикали лазерний блок 1, для фокусування лазерного випромінювання 9, яке нагрівало частинки сталі 09Х18 до 0,9Тпл (Тпл - температури плавлення сталі 09Х18). Вищеподаним способом одержали композиційні матеріали з вмістом частинок в розплаві в кількості 20 %, визначили тривалість наповнення розплаву частинками та витрати порошку. Для порівняння ефективності способу отримання композиційних матеріалів, який заявляється, і прототипу, аналогічні дослідження зроблені з композиційним сплавом, який отримали відомим способом (Патент України №72692 - прототип). Параметри отримання, тривалість наповнення розплаву масою 1000 г дисперсними частинками сталі 09Х18, розміром 150 мкм, в кількості 20 % за тривалість наповнення (тндч) і витрати порошку (Вп) при одержанні композиційних матеріалів на основі бронзи ОЦС відомим способом (варіант 1 - прототип) та способом, який заявляється (варіант 2-4), з параметрами, що виходять за межі, які заявляються (варіанти 5, 6), наведені в таблиці. 2 UA 82839 U З наведених в таблиці даних видно, що композиційні матеріали, які отримані за способом, що заявляється, при цьому мають тривалість наповнення розплаву частинками в 2-3,3 разу меншу, витрати порошку в 4,5-9 разів менші, ніж за прототипом, тому запропонований спосіб є більш ефективним. 5 Таблиця Параметри отримання, час наповнення розплаву масою 1000 г частинками сталі 09Х18, розміром 150 мкм, в кількості 20 % та витрати порошку (Вп) при отриманні композиційних матеріалів на основі бронзи ОЦС відомим способом (варіант 1 - прототип) та способом, який заявляється (варіант 2-4), з параметрами, що виходять за межі, які заявляються (варіанти 5, 6). Рідкофазна суспензія Захисний газ 3 Вміст, см № Температура Тиск частинок Витрата варіанту Тип рідини спалаху (Ррід), Газ 3 3 /см (Qзг),см /с рідини, °C атм рідини Відомий спосіб - прототип 1 Газ аргон 0,9* 0,015 аргон 0,3** Пропонований спосіб Гас + 1 % об. 2 10 0,031 1,01 аргон 200 ацетону Дизельне 3 110 0,04 5 аргон 250 паливо (ДТ1) Мастило індустріальне 4 200 0,05 10 аргон 300 50 (машинна СУ) Гас+ 1,4 % 5 5 0,025 0,8 аргон 150 об. ацетону Гідравлічна 6 рідина 239 0,06 12 аргон 350 "Витол-29С» Тривалість наповнення Витрати металевого порошку розплаву (Вп), % (ндч), с 40 18 20 4 15 3 12 2 26 7 10 6 * - частка від температури плавлення частинки; ** - відношення тиску транспортуючого газу до тиску прискорюючого газу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб отримання композиційних матеріалів, який включає введення в металевий розплав нагрітих лазерним випромінюванням дисперсних частинок у вигляді суспензії, рух якої прискорений захисним газом, який відрізняється тим, що частинки транспортуються в розплав у вигляді рідкофазної суспензії, яка має температуру спалаху від 10 до 200 °C, містить від 0,031 3 3 до 0,05 см частинок/см рідини, подається в розплав під тиском від 1,01 до 10 атм, а витрати 3 захисного газу складають від 200 до 300 см /с. 3 UA 82839 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing composite materials

Автори англійськоюLykhoshva Valerii Petrovych, Aftandiliants Yevhenii Hryhorovych, Tymoshenko Andrii Mykolaiovych, Reintal Olena Oleksandrivna, Holovko Leonid Fedorovych

Назва патенту російськоюСпособ получения композиционных материалов

Автори російськоюЛихошва Валерий Петрович, Афтандилянц Евгений Григорьевич, Тимошенко Андрей Николаевич, Рейнталь Елена Александровна, Головко Леонид Федорович

МПК / Мітки

МПК: B22D 19/14, C22C 1/02

Мітки: матеріалів, отримання, спосіб, композиційних

Код посилання

<a href="https://ua.patents.su/6-82839-sposib-otrimannya-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання композиційних матеріалів</a>

Попередній патент: Спосіб одержання полімерного композиційного матеріалу

Наступний патент: Спосіб вимірювання температури

Випадковий патент: Ваговимірювальний датчик